中低碳低合金钢质缸筒件热处理工艺优化

王凯军,鲁玉梅,周 彤,李贤君,刘俊杰,林锡悦,罗 平

(1.太原重工铸锻件分公司,山西 太原 030024; 2.北京机电研究所有限公司,北京 100083)

中低碳低合金钢质缸筒件广泛应用于液压缸筒和矿山煤机液压支柱缸筒等[1-7],现有的此类中低碳低合金钢质缸筒件的热处理方式主要为调质热处理工艺,即淬火+高温回火[8-10]。缸筒件(如液压缸和煤机液压支柱)的调质热处理工艺为:加热至奥氏体化温度并保温一段时间后淬火冷却,再加热至回火温度并保温一段时间进行回火处理。缸筒件在常规调质热处理过程中,运用吊具将钢质缸筒件吊着在井式加热炉中立式加热,在自重的作用下,钢质缸筒件的吊装端变形严重,后续需将变形端切掉,导致材料利用率较低。同时缸筒件在常规的淬火过程中,缸筒件立式浸入淬火介质中,缸筒件上下部分浸入淬火介质中存在时间差,缸筒件上部和下部冷却不均匀。缸筒件内壁的淬火介质流通性极差,影响缸筒件内壁的淬火效果,导致缸筒件内壁和外壁冷却不均匀,进而导致缸筒件产生内壁硬度软点和较大的淬火畸变。缸筒件尺寸精度要求高,表面粗糙度值小,尤其是缸筒件的圆度需控制在±0.06 mm,要求较为严格。由于淬火畸变大,为满足圆度要求,在实际生产时,一般增加缸筒毛坯件的壁厚,通过加大后续机加工的量满足圆度等精度的要求,故缸筒件的材料利用率低,生产效率低,产品成本高,甚至由于淬火畸变过大通过加大机加工的量仍然无法满足缸筒件圆度的要求,从而导致报废。此外,由于缸筒件立式加热和淬火,在安装对应的加热炉和淬火槽时需要挖较深的地基,导致地基制造费用高,增加投入成本。

鉴于此,本文采用卧式协同调控热处理工艺对缸筒件进行调质处理。同时为解决缸筒件的硬度不达标、不均匀和淬火畸变超差等问题,对其热处理工艺进行了优化。首先测定了钢质缸筒件对应的中低碳低合金钢的连续冷却转变曲线,进而指导钢质缸筒件热处理工艺参数的设计。根据其连续冷却转变曲线,优化奥氏体化温度、淬火转移时间、缸筒件在水中的冷却时间等参数,并创新性地采用震荡淬火工艺,获得了满足中低碳低合金钢性能与淬火畸变要求的优化热处理工艺参数。

1 问题的提出

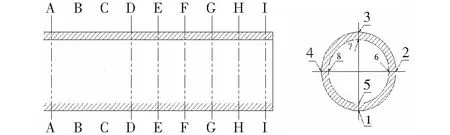

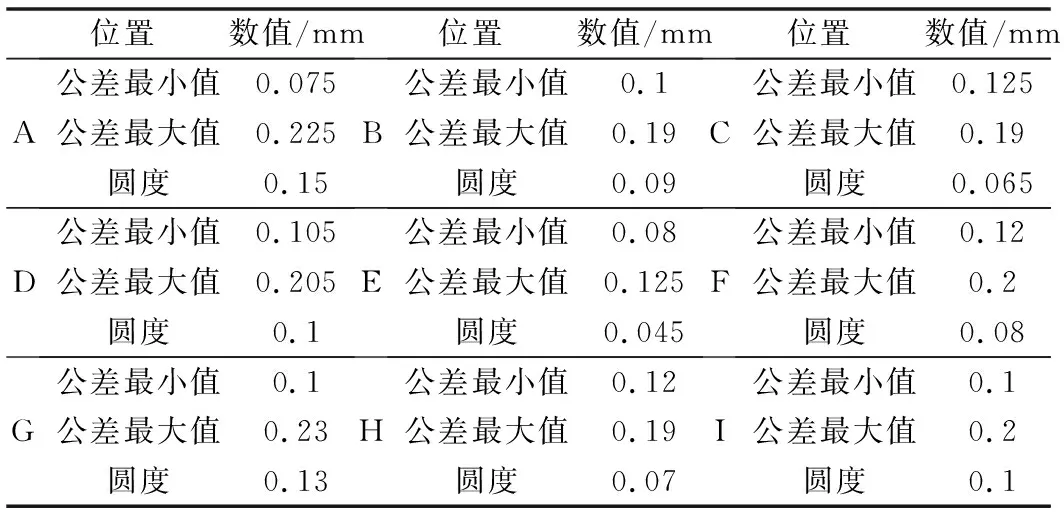

图1为中低碳低合金钢质缸筒件外形图,外径为φ585 mm,壁厚为55 mm,长度为1800 mm。钢质筒形件调质处理后硬度要求为240~280 HBW,经调质和常规镗孔后内孔公差为0~0.23 mm,圆度控制在0.06 mm以内。原有的热处理工艺过程如图2所示。4支钢质缸筒件横卧在室式加热炉中加热,加热温度为940 ℃,保温时间为120 min;随后用叉车式转移系统将4支钢质缸筒件横卧淬入水中淬火,转移时间约为30 s,且在水中保持约12 min,随后出淬火介质,出淬火介质时工件的温度约为40 ℃,同时在淬水的过程中搅拌器正对缸筒件心部带动水从钢质缸筒件一端进另一端出;然后将4支钢质缸筒件转移至室式回火炉中回火,回火温度为620 ℃,回火时间为360 min。回火后,经局部打磨后对指定位置进行硬度检测,检测位置如图3所示,其中A~H表示沿着工件的长度方向选取9个截面进行硬度检测,1~8表示沿着工件的圆周方向选取8个点对其进行硬度检测(其中1~4在工件外表面,5~6在工件内表面)。由此可得,对工件的72(9×8=72)处进行硬度检测,每处测量5个硬度点,取其平均值表征该处的硬度,硬度检测结果如表1所示。由表1可知,缸筒件的底部硬度偏低(最低为227 HBW)且不能满足要求,存在个别点的硬度值偏大(最大值为28 HBW)超过了要求硬度值的上限,整个工件的硬度值偏差较大。初步分析其原因为缸筒件的底部与料盘接触,导致此处的冷却速度较小,甚至在淬火冷却时未获得所需的淬火马氏体组织,从而导致缸筒件底部的硬度较低。经调质和常规镗孔处理后,A~H截面内孔的公差和圆度如表2所示。由表2可知,A、C、D、G、H截面的公差在公差要求范围内,A、B、D、F的圆度不在圆度要求范围内。因此,需对中低碳低合金钢质缸筒件的热处理工艺进行优化。

图1 中低碳低合金钢质缸筒件外形图Fig.1 Outside drawing of the medium and low carbon low-alloy steel cylindrical part

图2 中低碳低合金钢质缸筒件原热处理工艺流程图Fig.2 The original heat treatment processes diagram of medium and low carbon low-alloy steel cylindrical part

图3 钢质缸筒件硬度检测位置示意图Fig.3 The sketch of hardness testing position for the steel cylindrical part

表1 原热处理工艺下钢质缸筒件的硬度Table 1 Hardness of the steel cylindrical part under the original heat treatment processes

表2 原热处理工艺下钢质缸筒件的公差与圆度Table 2 Tolerance and roundess of the steel cylindrical part under the original heat treatment processes

2 热处理工艺优化

2.1 连续冷却转变曲线分析

中低碳低合金钢连续冷却转变曲线如图4所示。由图4可知,奥氏体开始转变温度Ac1为765 ℃,奥氏体结束转变温度Ac3为860 ℃,马氏体开始转变温度Ms为452 ℃,马氏体结束转变温度Mf为280 ℃。当冷却速度低于20 ℃/s时,完全奥氏体化后,获得铁素体+珠光体+贝氏体组织;当冷却速度大于20 ℃/s而小于150 ℃/s时,完全奥氏体化后,获得铁素体+贝氏体+马氏体组织;而当冷却速度大于150 ℃/s时,完全奥氏体化后,获得单相马氏体组织。因此,该中低碳低合金钢的淬透性一般,临界冷却转变速度大于150 ℃/s。综上所述,经调质处理后,为使得钢质缸筒件获得所需的回火索氏体组织,钢质缸筒件在淬火过程的冷却速度应大于150 ℃/s。结合前期工程实践,钢质缸筒件淬火时采用水淬的淬火方式。

图4 中低碳低合金钢的连续冷却转变曲线Fig.4 CCT curves of medium and low carbon low alloy steel

2.2 热处理工艺优化手段

由上述分析可知,钢质缸筒件在热处理工序中主要存在的问题为:1)经调质处理后,钢质缸筒件底部的硬度偏低,低于钢质缸筒件最低硬度的要求,个别点的硬度值超过了所需硬度值的上限要求,且钢质缸筒件硬度值的离散性较大;2)经调质处理和常规镗孔处理后,钢质缸筒件的公差在要求范围内,但是圆度不在要求范围内。

初步分析,钢质缸筒件底部的硬度值偏低的原因为钢质缸筒件的底部与料盘接触,由于料盘蓄热量较大,钢质缸筒件的底部冷却速度较慢从而导致其对应位置硬度较低;硬度点偏高端为正对搅拌器侧,由于其正对搅拌器,冷却速度较快从而导致其对应位置硬度偏高。经调质处理和常规镗孔处理后,钢质缸筒件的圆度不在要求范围内的主要原因为钢质缸筒件在淬火过程中冷却不均,导致产生较大的淬火应力(包括热应力和组织应力)和淬火畸变。

因此,在热处理工艺优化过程中应通过优化钢质缸筒件与搅拌器的相对位置避免产生硬度软点;通过优化热处理工艺参数(如入水温度、在水中冷却时间等)使得钢质筒形件淬火冷却更均匀从而降低淬火应力和较少淬火畸变。综上采用如下热处理优化手段。

1)降低钢质缸筒件奥氏体化温度。钢质缸筒件对应成分的奥氏体结束转变温度Ac3为860 ℃,原来的奥氏体化温度为950 ℃,高于Ac3约90 ℃,故可通过降低奥氏体化温度,从而降低入水温度,进而减少钢质筒形件在水冷过程中热应力和淬火畸变。根据淬火时奥氏体化温度比Ac3高30~50 ℃的要求[11],优化钢质缸筒件的奥氏体化温度为900 ℃。

2)适当延长淬火转移时间。奥氏体在冷却过程中的开始转变温度Ac1为765 ℃,即仅需确保钢质缸筒件入水时其温度高于765 ℃即可避免钢质缸筒件在转移的过程中奥氏体分析为高温铁素体和珠光体组织。根据现场测温实验可知,当转移时间大于150 s时,4支钢质缸筒件在转移的过程中钢质缸筒件的局部温度低于765 ℃。故将钢质缸筒件的淬火转移时间由原来的30 s优化至120 s,既可避免钢质缸筒件在淬火转移过程中奥氏体分解为高温组织又可降低钢质缸筒件的入水温度,从而减少钢质筒形件在水冷过程中热应力和淬火畸变。

3)缩短钢质缸筒件的淬火时间。钢质缸筒件的马氏体开始转变温度Ms和马氏体结束转变温度Mf分别为452 ℃和280 ℃,这就意味着在原来的淬火过程中钢质缸筒件从280 ℃冷却至40 ℃的过程中,钢质缸筒件未发生组织转变,但是在该过程中会产生热应力,该热应力加剧钢质缸筒件的淬火畸变,故可通过缩短钢质缸筒件在水中的淬火时间提高钢质筒形件的出水温度来减少淬火应力和淬火畸变。结合前期工程实践,工件出水时其最高温度低于马氏体开始转变温度Ms约50 ℃即可满足组织与性能要求。故将钢质缸筒件在淬火水中的冷却时间由原来的12 min优化至5 min,钢质缸筒件的出水时表面温度约为150 ℃,心部温度可能处在Ms和Mf之间,可减少钢质缸筒件在冷却过程中组织应力和热应力,从而减少其淬火畸变。

4)采用优化的震荡淬火工艺。通过改变钢质缸筒件与搅拌器的相对位置,提高钢质缸筒件的冷却均匀性从而降低淬火应力和减少淬火畸变[8],同时避免钢质缸筒件底部产生硬度软点。为实现上述目的,钢质缸筒件在淬火的过程中,钢质缸筒件在高度方向做上下震荡动作:即钢质缸筒件刚入水时搅拌器与钢质缸筒件的中心正对并保持一定时间,随后搅拌器与钢质缸筒件和料盘接触处正对并保持一定时间,如此循环几次,完成钢质缸筒件的淬火过程。当搅拌器与钢质缸筒件和料盘接触处正对时可加大钢质缸筒件底部的冷却速度,从而避免产生软点;在冷却的过程中钢质缸筒件运动,避免搅拌器一直正对钢质缸筒件的局部,从而可以提高其冷却均匀性,从而降低淬火应力和减少淬火畸变。

3 优化的热处理工艺参数及结果分析

综上分析,钢质缸筒件优化后的热处理工艺参数为:1)奥氏体化温度为900 ℃,保温时间为120 min;2)淬火转移时间为120 s;3)钢质缸筒件在水中的冷却时间为5 min,同时在淬火冷却过程中,钢质缸筒件的中心与搅拌器中心正对,且保持20 s,随后钢质缸筒件随转移系统自动上升290 mm,此时搅拌器中心与钢质缸筒件与料盘的接触处正对,且保持10 s,如果反复共执行140 s后,钢质缸筒件在水中静止冷却160 s(共5 min);4)在空气中滞留约2 min,使钢质缸筒件表面的水蒸发;5)进行回火处理,回火温度为620 ℃,回火时间为360 min。

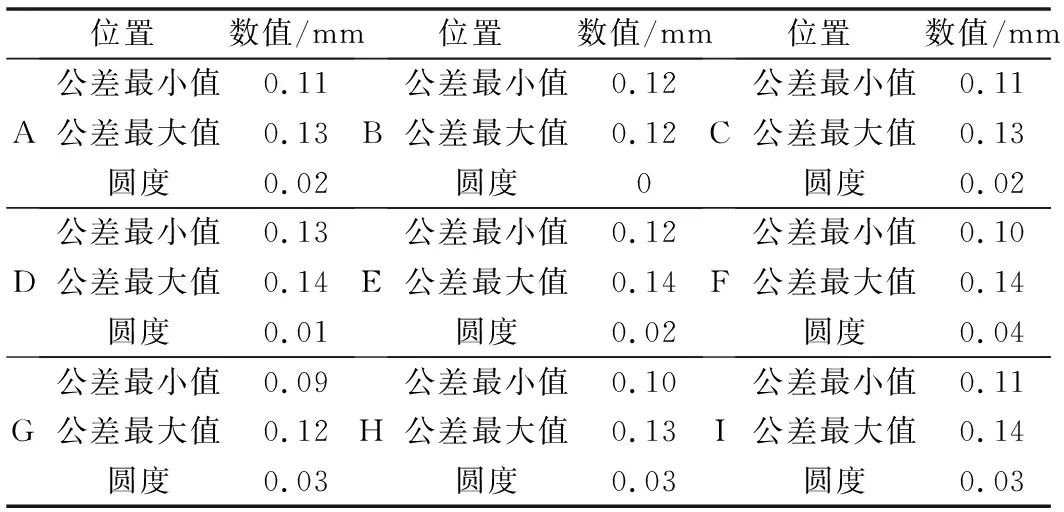

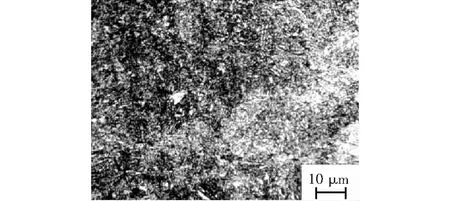

优化热处理工艺参数下钢质缸筒件不同截面的硬度检测结果如表3所示。由表3可见,钢质缸筒件的硬度值在255~270 HBW之间,满足设计要求(240~280 HWB),且硬度值的离散性较低。优化热处理工艺下钢质缸筒件金相组织如图5所示,钢质缸筒件组织为细小均匀的回火索氏体。经常规的镗孔处理后,其公差和圆度数据如表4所示,满足钢质缸筒件公差±0.23 mm和圆度±0.06 mm的要求。

表3 优化热处理工艺下钢质缸筒件的硬度Table 3 Hardness of the steel cylindrical part under the optimized heat treatment processes

表4 优化热处理工艺下钢质缸筒件的公差与圆度Table 4 Tolerance and roundess of the steel cylindrical part under the optimized heat treatment processes

图5 钢质缸筒件显微组织Fig.5 Microstructure of the steel cylindrical part

4 结论

本文对钢质缸筒件的热处理工艺进行了优化,通过优化奥氏体化温度、淬火转移时间、缸筒件在水中冷却时间等参数,并创新性的采用震荡淬火工艺,获得了满足中低碳低合金钢质缸筒件性能和淬火畸变要求的热处理工艺参数。

钢质缸筒件优化后的热处理工艺参数为:1)奥氏体化温度为900 ℃,保温时间为120 min;2)淬火转移时间为120 s;3)钢质缸筒件在水中的冷却时间为5 min,同时在淬火冷却过程中,钢质缸筒件的中心与搅拌器中心正对,且保持20 s,随后钢质缸筒件随转移系统自动上升290 mm,此时搅拌器中心与钢质缸筒件和料盘的接触处正对,且保持10 s,如此反复共执行140 s后,钢质缸筒件在水中静止冷却160 s(共5 min);4)在空气中滞留约2 min,使钢质缸筒件表面的水蒸发;5)进行回火处理,回火温度为620 ℃,回火时间为360 min。

改进热处理工艺后,中低碳低合金钢质缸筒件组织为细小均匀的回火索氏体,硬度为255~270 HWB;经常规镗孔处理后,其公差和圆度分别控制在±0.23 mm和±0.06 mm以内,能满足缸筒件性能与淬火畸变要求。