降低大直径齿轮热处理畸变的工艺改进

崔 鼎 ,李 鹏

(西安法士特汽车传动有限公司,陕西 西安 710119)

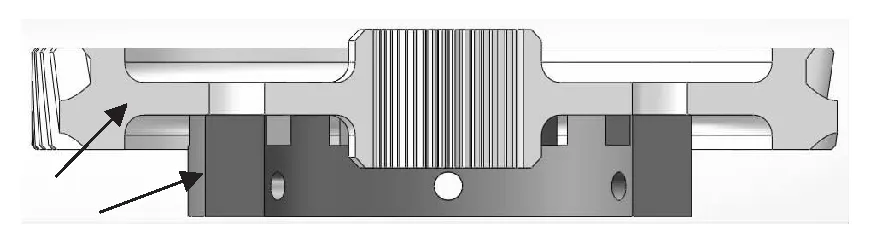

齿轮传动是机械传动的一种主要传动形式,齿轮精度的高低决定了机械传动的精确性和平稳性,而热处理变形是影响齿轮精度的主要因素[1]。某工程机械齿轮结构如图1所示。外齿模数m=5,齿数z=68,螺旋角20.25°,花键模数m=1.5875,齿数z=48,压力角30°,渗碳硬化层深0.90~1.50 mm,表面硬度59~65 HRC,心部硬度在硬化层深方向1.1 mm处不低于30 HRC,表面网状非马氏体组织层深≤0.02 mm,表面不允许有脱碳层,残余奥氏体≤5级,碳化物≤3级,硬化层深处表层贝氏体≤2级。尺寸精度要求为齿向公差0.02 mm,跨棒距范围416.429±0.133 mm,量棒12。齿轮材料为8620RH(美国机动车工程师协会标),化学成分(质量分数,%)为:0.19~0.23 C,0.80~1.10 Mn,0.45~0.70 Cr,0.08~0.25 Mo,0.015~0.025 S,≤0.18 Si,≤0.02 P。

图1 零件简图Fig.1 Parts sketch

零件加工工艺流程为:下料→锻造→正火→粗车→拉花键→精车→滚齿→钻孔→热处理(渗碳、空冷→压淬)→磨齿。渗碳和空冷处理工序在爱协林VKEs5/3型1.5 t箱式炉生产线上完成,采用图2工装支撑零件;二次加热在9工位的转底炉上完成;采用黑森SP500型淬火压床生产线,完成压淬、热后清洗、低温回火工序。其中压淬工艺参数为:扩张芯轴的压力为200 psi;齿轮大端面和齿轮小端面均采用脉冲施压,频次为4 s开1 s关,压力为90 psi;淬火油为好富顿K2000油,淬火油流量为1200 L/min,压淬时间380 s。磨齿设备为莱森豪尔RZ550型磨齿机,滚齿后零件齿部单边磨量为0.40 mm。

图2 零件正火热处理时备料示意图Fig.2 Schematic diagram of material preparation during normalizing heat treatment of parts

采用上述工艺流程加工零件的废品率达到5%~10%,主要不合格项为在磨齿工序出现的齿部黑皮,如图3所示。

图3 磨齿出现局部黑皮(没有磨量)Fig.3 Local black skin appears on gear grinding (no grinding amount)

1 零件数据测量与分析

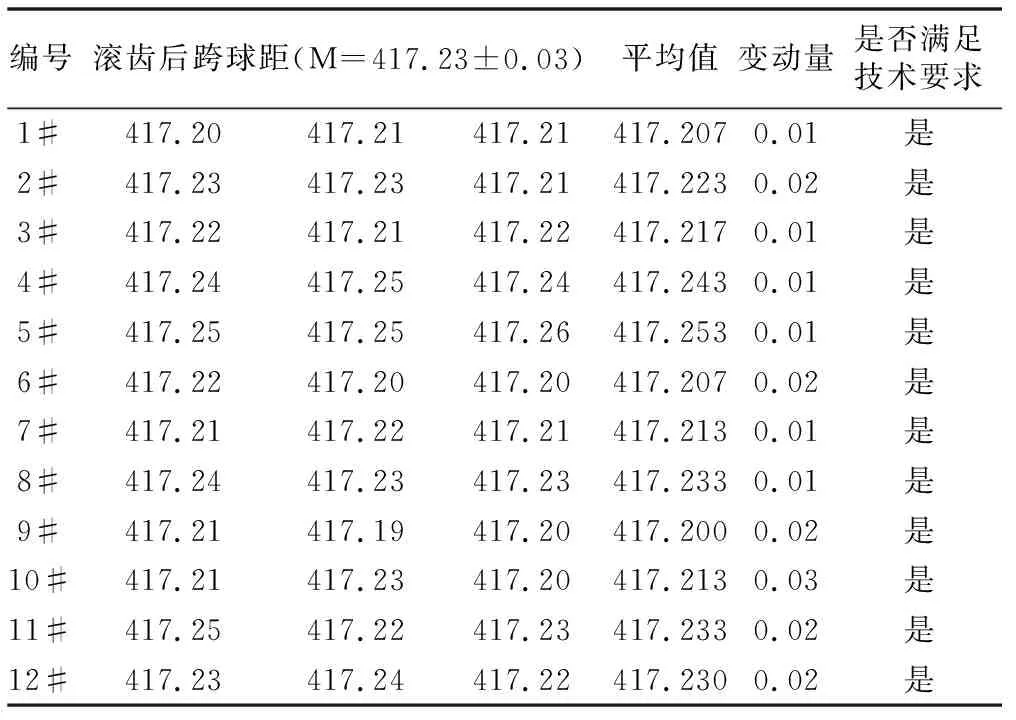

对零件进行跟踪试验,找出局部黑皮原因。试验过程为:抽取12件热处理前零件进行工艺跟踪试验,每个零件在机加工完成后测量三组直径方向的跨球距,为消除齿轮向方向的误差,均测量齿宽方向中间的位置,结果见表1。

表1 热处理前零件外齿跨球距(mm)Table 1 Outer tooth span ball pitch of parts before heat treatment

由表1可知,零件滚齿后外齿跨球距变动量在0.01~0.03 mm之间,且平均值满足技术要求。因此,机加工过程跨球距尺寸符合工艺要求。

检测热处理前、滚齿后的齿轮齿向报告,如图4所示,齿向偏差最大的0.0089 mm,符合工艺要求的小于0.02 mm。因此,机加工过程齿向精度满足工艺要求。

图4 滚齿后齿轮齿向检测报告Fig.4 Test report of gear tooth direction after gear hobbing

将12件零件按照正常工艺流程在热处理后、磨齿前再次测量零件的跨球距尺寸,结果如表2所示。

表2 热处理后零件外齿跨球距(mm)Table 2 Outer teeth span ball pitch after heat treatment of parts

由表2可知,热处理后零件的跨球距尺寸均发生了一定的变化,同一零件的变动量最大达到0.05 mm,平均尺寸较热处理前最大增加0.086 mm。12件零件经过磨齿后,有一件出现未磨圆齿部黑皮,该零件的跨棒距变动量为0.05 mm。由于淬火后得到的马氏体组织增大,所以热处理后跨棒距比热处理前的稍大[2]。图纸要求成品的跨棒距为416.430±0.134 mm,齿部单边磨量为0.40 mm,而跨棒距0.05 mm的变动量不足以造成齿面未磨圆,不是造成未磨圆齿部黑皮的主要原因。

进一步分析原因,对热处理零件进行齿向精测,测量报告如图5所示。从图5中可以看出,零件经渗碳压淬后齿向畸变严重,但是变形较为规律,均向一个方向倾斜[3]。经过研究分析认为零件在端面方向可能存在变形,因而测量零件两侧大端面到中间小端面的距离(具体位置见图1中尺寸9±0.5 mm)进行验证。

图5 热处理后齿部齿形检测报告Fig.5 Test report of gear tooth profile after heat treatment

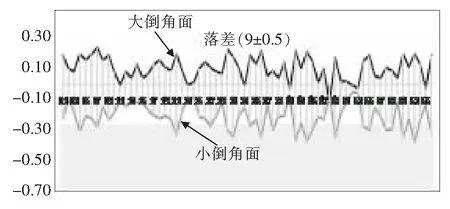

由于齿轮两侧对称,为了在拉内花键工序区分定位面,齿轮齿廓部位的倒角一侧大,另一侧倒角小。热处理前小端面到大端面的落差为9±0.025 mm,热处理后要求9±0.5 mm。测量65件热处理后零件两侧高度差结果见图6。从图6可以看出,两侧大端面到中间小端面的高度差呈相正负相反的状态,大倒角端面高度差为正值,小倒角端面高度差为负值,两侧的高度差绝对值基本相等,图形成对称状。这说明零件热处理后的状态是大倒角一侧相对中间小端面高度差变大。因零件在热处理过程中是平放备料大倒角一侧向下,即零件在齿廓部位向下发生了变形,形成了类似倒扣的“碗”状,从而导致齿部在宽度方向的变形不一致,造成磨齿时齿宽方向的磨量不均匀,甚至没有磨量导致齿部黑皮。因此,热处理过程中齿部宽度方向变形不一致是产生齿面磨齿黑皮的主要原因,进一步分析可知热处理变形主要是在平放备料时零件外齿在热应力、组织应力和自重的作用下产生整体向下的变形趋势。为消除这种变形趋势,从热处理工装着手,通过重新设计工装改变零件的受力方式,从而消除或减少齿廓部位在平放备料时向下变形导致的热后磨齿黑皮。

图6 热处理后零件两侧高度差Fig.6 Height difference between two sides of parts after heat treatment

2 热处理工装改进与验证

2.1 热处理工装改进

零件热处理时与平放工装接触的部位仅16 mm厚,在高温下零件受重力作用产生畸变,大外圆处产生下沉,以至于压淬也无法修正。针对此情况重新设计新工装如图7所示,工装直接支撑大端面和中间薄壁部位,零件在垂直方向受力更为均匀,外齿部位也得到有效支撑,理论上能够有效地减小齿部变形。

图7 优化后热处理备料工装Fig.7 Optimized material preparation tooling for heat treatment

2.1 零件受力分析

使用Solidworks Simulation对热处理零件在新工装备料后进行受力分析,工装材料为耐热钢HR32,工装与零件的接触选择默认的无穿透型,固定几何体为工装的下端面,外部载荷为静态引力,分析类型为变形位移分析,网格划分完成后,运行分析算例。工装零件组合体的位移云图[4],如图8所示。

由图8(a)的位移云图可知,原工装零件组合体的最大位移发生在齿部,最大值约0.6525 mm,与实际情况相符;由图8(b)的位移云图可知,新工装零件组合体的最大变形发生在零件的减重孔处,最大变形量为0.02 mm,而齿部的变形量大大降低,达到了预期变形量。

(a)原工装备料;(b)优化后工装备料图8 零件温度及受力分析(a)raw material preparation tooling; (b)optimized material preparation toolingFig.8 Temperature and stress analysis of parts

2.3 效果验证

使用新工装备料50件零件进行热处理后,跟踪零件两侧的高度差变化,测量数据显示两侧高度差未出现明显的一侧为正值、一侧为负值的情况,均在±0.25 mm范围内波动。50件零件两侧高度差测量数据如图9所示,跟踪该批次零件的磨齿情况,结果显示50件零件均正常完成磨齿,未出现磨不圆齿部黑皮的情况。同样的工艺连续生产了几个批次共计400余件产品,跟踪结果显示零件的高度差均稳定在±0.25 mm范围内,磨齿工序都正常完成,没有出现磨不圆齿部黑皮的情况。说明新设计的热处理平放备料工装有效地解决了零件热处理过程中受力不均匀导致的单边变形问题,从而消除了由此导致的磨齿齿部黑皮问题,零件的合格率大幅提高。

图9 新工装备料零件两侧高度差Fig.9 Height difference between two sides of new tooling parts

3 结论及建议

目前在机械零件加工制造中,零件的热处理变形一直是一个较难解决的问题,尤其齿轮变形的修正和齿部精度等级的提高主要还是依靠热处理后的磨齿、珩齿等工艺完成。一些变形较大的零件即使通过加大热处理后加工余量仍不能完全消除,特别是一些大尺寸齿轮零件在加大热处理后磨齿磨量可能会产生齿面磨削量不均匀,导致齿部最终硬化层深浅不均,齿面残余应力分布不均匀,影响齿轮的承载能力及使用寿命,同时也提高了热处理后精加工的成本。

本文通过对外径φ410 mm的8620RH钢齿轮在磨齿过程中产生齿部黑皮的原因进行分析,从热处理前工件尺寸、热处理后工件尺寸、磨齿磨量、热处理前后齿形齿向变化等方面进行分析验证,零件在热处理过程中受力不均匀产生的变形是导致磨齿齿部黑皮的主要原因。通过重新设计热处理工装,运用有限元模拟分析和实际验证的方式,采用新设计的工装备料解决了零件热处理过程中受力不均匀的问题,零件的不均匀变形得到了较大的改善,磨齿齿部黑皮的问题得到了解决。本文从零件热处理过程受力出发,重新设计热处理工装[5],有效地控制了零件的热处理畸变,保证齿轮在后续加工工序中能均匀磨齿,获得相对均匀的齿面硬化层,解决大尺寸齿轮类零件热处理变形和提高零件加工合格率,得到试验数据为此类工艺问题的解决提供一些参考。