铀浓度在线分析系统的研制

付建丽,钱红娟,刘焕良,邵少雄,张丽华

中国原子能科学研究院 放射化学研究所,北京 102413

核燃料后处理工艺流程中,铀浓度是反映工艺运行和设备稳定性的重要指标,实时、准确地获得料液中的铀浓度对工艺运行状况的监测和改善具有重要意义。在线分析铀浓度的方法主要有γ吸收法[1-2]、γ能谱法[3]、X射线荧光法[4]等。γ 能谱法测量结果易受到高能 γ 射线散射及自吸收的影响,而X射线荧光法测量系统成本较高,X光管现场维护困难。γ吸收法具有装置简单、易于维护的优点,因此后处理厂运行时采用该法在线监测料液中的铀浓度[5]。

后处理厂利用γ吸收装置在线监测铀浓度时采用标准曲线法,运行前用标准溶液对仪器进行标定,运行过程根据显示的计数率从工作曲线中读取样品中的铀浓度。标准曲线法无法校正长期运行过程中探测器效率变化引起的测量误差,需定期排空溶液调整仪器参数进行校正。

标准加入法是一种被广泛使用的检验仪器准确度的方法。由于样品基体和标准基体一致,避免了样品基体复杂时测量不准确的问题,因而在化学分析中被广泛使用[6-9]。采用标准加入-γ吸收法在线测定有机相铀浓度,能够实时校正探测器效率变化和样品基体引起的测量误差,无需定期排空溶液校正仪器参数。

本工作针对现有在线监测复杂基体中铀浓度分析方法的缺陷,拟采用加入固体内标的方式研制铀浓度在线分析系统。利用不同厚度金属片对γ射线吸收程度的不同,通过在放射源与样品池之间添加不同厚度内标片的方式实现固体内标的加入,统一样品和基体的环境,提高监测结果的准确性。

1 标准加入-γ吸收法原理

标准加入法是在待测样品中加入已知浓度的系列标准溶液,测定加入前后浓度的增量即为待测物质的量。在同一体系中,样品和标准的基体环境相似,因此可消除基体干扰。γ射线透过金属片时,部分射线与金属相互作用而被吸收,不同厚度金属片对γ射线的吸收程度不同,吸收规律满足公式(1)。

I=I0e-μ dc

(1)

式中:I0,γ射线入射强度;I,γ射线透射强度;μ,吸收元素的质量吸收系数,cm2/g;d, 吸收液层厚度,cm;c,吸收元素浓度,g/cm3。

可对不同厚度金属片准确定值,获得等效的铀浓度。测定样品中铀浓度时,可在放射源与探测器之间依次放置不同厚度的金属片,相当于加入了不同浓度的铀标准溶液,可通过标准加入法原理计算样品中铀浓度。

标准加入-γ吸收法原理示于图1。以不同厚度内标片的等效铀浓度作为横坐标,γ射线入射强度与透射强度比值的对数值lg(I0/I)作为纵坐标,得到具有截距的工作曲线,将工作曲线后延,与x轴的交点x′的绝对值即为样品的铀浓度值。

图1 标准加入-γ吸收法原理

2 在线分析系统研制

铀浓度在线分析系统包括在线测量模块、在线分析软件及流路。在线测量模块是分析系统的核心部分,要求稳定性好、响应迅速、设备简单、便于安装及后期维护。在线分析软件用于收集硬件的信号并对硬件进行控制,对数据进行处理,界面应简洁、操作便捷。图2为铀浓度在线分析系统设计加工流程。

图2 铀浓度在线分析系统设计加工流程

2.1 在线测量模块

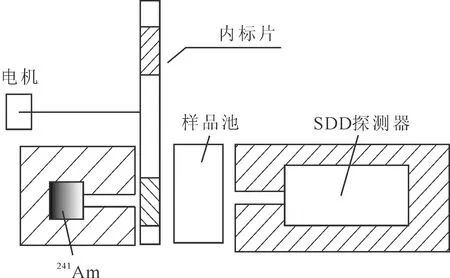

2.1.1测量模块结构设计 在线测量模块包括放射源、流通池、内标片及探测器。放射源采用241Am源,探测器选用硅漂移探测器(SDD探测器)。放射源与流通池之间放置镶嵌不同厚度内标片的校准转盘。转盘上均匀分布六个圆孔,其中一个孔放置铅片(“0”号位),一个孔无片(通孔),剩余四个孔放置不同厚度的内标片,通过步进电机控制器给定步长和时间控制运行。当转盘转至铅片对准测量窗口时,241Am源被完全阻挡,可测量样品的本底计数,转盘转至通孔对准测量窗时,可测量标准溶液的计数。转动转盘使不同厚度内标片依次对准测量窗,相当于在样品中加入了一系列不同浓度的铀标准溶液,利用标准加入法的原理可计算得出样品中的铀浓度,装置结构示于图3。后处理工艺料液放射性强,若将整套测量模块置于手套箱中,长期运行过程中,探测器及转盘机械部分出现问题时,维修更换困难、放射性废物增多、辐射泄漏风险增大。由于γ吸收探测器无须直接接触样品即可进行测量,因此可将样品流通池置于手套箱中,测量模块中其它部分放置在手套箱外。

图3 测量模块布局示意图

2.1.2内标材料选择 耐辐照、对γ射线具有吸收且吸收规律满足I=I0e-μ dc的材料均可作为内标材料。内标片要求厚度变化引起的计数率变化灵敏,同时密度较小以保证241Am源透过内标片及样品后能得到有效计数。本工作选用较常见的不锈钢材料和纯钛材料进行实验,测定了不同厚度不锈钢片和钛片对γ射线的吸收情况,结果示于图4。由图4可知:7.4×108Bq的241Am源透过0.8 mm不锈钢片后,计数率衰减了原始计数的42.4%(衰减率),当不锈钢片厚度增加到2.0 mm时,γ射线已衰减了近80%,而2.0 mm的钛片对241Am源的衰减率约为相同厚度不锈钢片的一半。因此,本工作选用密度较小、对241Am源吸收较少的纯钛作为内标片。

图4 不同厚度不锈钢片(a)、钛片(b)对γ射线的衰减率

2.1.3内标片等效铀浓度 有机相铀标准样品为液体状态,介质是对γ射线有一定吸收的磷酸三丁酯(TBP)-煤油(OK)。若采用标准曲线法对内标片定值,标准溶液与待测样品形态差异大而导致定值结果不准确。本工作采用标准加入法对内标片等效铀浓度定值以保持标准样品和待测样基体一致,图5为标准加入法测得的不同厚度内标片的拟合曲线。通过拟合曲线获得内标片的等效铀质量浓度,结果列入表1。

表1 内标片等效铀浓度

厚度,mm:■——1.03,y=0.005 3x+0.104 9,r2=0.998;●——1.53,y=0.005 4x+0.173 9,r2=0.999;▲——2.03,y=0.005 4x+0.241 6,r2=0.999;▼——2.54,y=0.005 4x+0.314 3,r2=0.999;◆——3.02,y=0.005 4x+0.385 0,r2=0.999

2.2 在线分析软件

在线分析软件采用Visual C++技术开发,软件界面简洁、操作简单,具有仪器控制和数据处理两部分功能。仪器控制功能可向转盘控制系统发送指令,根据要求旋转到不同测量位置,发出测量指令,系统响应时间小于5 s。数据处理功能能够设置各项参数,实时显示测量结果,自动存储原始图谱和数据。该软件能够显示一定周期的测量结果且能够调用、查看设定时间段的原始谱图及测量结果。

2.3 流路设计

主工艺输送的样品夹带气体,如果气体进入样品池将会影响测量结果的准确性。工艺运行结束后,流通池及管道能够排除残液并可清洗,因此在线流路的设计需要具备流路畅通、流速适宜、可排气、可清洗的功能。流路设计示于图6。

图6 流路示意图

3 在线分析系统测试与讨论

3.1 铀溶液工作曲线

绘制铀溶液工作曲线以获得在线分析系统对有机相铀浓度的测定范围。取一定量有机相铀溶液母液,加入不同体积的30%(体积分数)TBP/OK配制不同浓度的铀溶液,并对不同浓度铀溶液准确定值。将铀溶液输入到在线流路中,蠕动泵开启流路的在线循环过程,软件设置转盘转至无内标片位置,依次测定不同浓度铀溶液的计数率,绘制工作曲线示于图7。由图7可知:有机相铀溶液质量浓度在3.42~105 g/L时,lg(I0/I)与ρ(U)呈线性关系。

图7 铀溶液工作曲线

3.2 校准转盘定位精度测试

软件控制转盘转动使内标片对准测量窗口,复位后重新转至此位置,反复测量6次,测试软件控制转盘功能及校准片定位精度,结果列入表2。由表2可知,除0号为铅片阻挡241Am源无计数外,其它位置测得计数率的精度均在1.0%以内。

表2 校准转盘定位精度测试

3.3 在线分析系统精密度测试

设置3个不同状态的样品,分别开启样品在线循环过程,每个样品平行测定6次得到计数率值,计算分析系统测量精密度,结果列入表3。由表3可知,在线分析系统对三种样品测定的相对标准偏差均在1.2%(n=6)以内,较文献[10]有一定改进。

表3 在线分析系统精密度

3.4 准确度测试

在线流路中输入一定浓度的铀溶液,开启软件测量模式。在线监测的同时取样送至实验室,采用电位滴定法对样品进行定值比对,结果列入表4。由表4可知,在线分析系统对溶液铀质量浓度的测定结果与真实值的相对偏差在3%以内。

表4 在线分析系统准确度

3.5 稳定性测试

以铀溶液作为测试溶液,在线分析系统连续运行72 h,每5 min获得一个样品结果,以800多个分析结果的精度作为稳定性指标,结果示于图8。由图8可知,在线分析系统连续72 h运行,精密度在1%以内,稳定性好,满足分析要求。

图8 在线分析系统稳定性

4 结 论

本工作以标准加入-γ吸收法为原理,研制了有机相铀浓度在线分析系统。采用有机相铀溶液对分析系统进行了性能测试,结果表明,在线分析系统测定样品的精密度在1.2%(n=6)以内,88.72 g/L铀溶液测定结果与真实值的相对偏差优于3%,铀溶液连续测量72 h的稳定性在1%以内。以上结果表明,铀浓度在线分析系统稳定性好,准确度高,将有望应用于核燃料后处理工艺1AP、2DU等工艺点中铀浓度的在线测量。