热处理对TC18粉末合金微观组织及力学性能影响

薛松海,韩鹏江,韩 冬,赵 军,刘时兵,史 昆,姚 谦,梅新民

(1.沈阳铸造研究所有限公司 高端装备轻合金铸造技术国家重点实验室, 辽宁 沈阳 110022)(2.机械科学研究总院海西(福建)分院有限公司, 福建 三明 365500)(3.空军装备部驻辽阳地区军事代表室, 辽宁 辽阳 111000)

TC18钛合金(Ti-5Al-5Mo-5V-1Cr-1Fe)作为一种近β钛合金,因其卓越的综合力学性能已经被广泛应用于飞机起落架和机身框架结构中[1]。已有研究表明[2-4],该合金的强化机制主要源于析出强化、固溶强化及位错强化。此外,热处理也会显著影响TC18钛合金的显微组织及力学性能。例如,Quan等[5]研究了近β热处理对TC18钛合金微观组织的影响,发现虽然在近β热处理过程中初生α相的尺寸变化不明显,但次生α相尺寸会显著粗化。Shao等[6]系统讨论和分析了α相析出行为与β晶粒取向之间的关系。结果表明,在退火冷却过程中,由于更高的位错储藏能,α相总是倾向于在具有Goss取向的β晶粒中析出。同时,随着α析出相含量的增加,合金的强度显著提高,但塑性急剧降低。此外,侯智敏等[7]进一步研究了热处理对TC18钛合金大块富α相区的影响。因此,合理调控热处理制度对TC18钛合金力学性能的优化至关重要。

目前,TC18钛合金的成形方法主要以锻造加工为主。然而,由于该合金的合金元素含量较高、热加工窗口小[8],导致其在热加工成形及组织控制上变得困难,很大程度上限制了该合金更为广泛的应用。近些年来,随着粉末冶金工艺和制粉技术的不断完善和提高,粉末冶金热等静压工艺已经被视为一种具有发展潜力的钛合金制备方法。对比传统制备方法,粉末冶金工艺可以实现产品的近净成形,这不仅有效地提高了材料利用率,而且缩短了产品制造周期。据欧洲粉末协会统计[9],通过优化包套结构设计,部分采用粉末冶金法制备的钛合金构件的材料利用率可高达90%。重要的是,有研究表明应用粉末冶金工艺制备的钛合金在力学性能上可媲美钛合金锻件产品[10]。遗憾的是,目前鲜见关于粉末冶金成形TC18钛合金热处理工艺的研究报道。因此,本研究首先采用粉末冶金工艺制备TC18粉末合金,并基于固溶+时效热处理,进一步探讨固溶温度对该合金微观组织和力学性能的影响,籍此丰富人们对钛合金变形行为及损伤机制的认识,并为低成本制备具有优异综合力学性能的粉末钛合金提供参考。

1 实 验

实验用原材料为购自西安欧中材料科技有限公司的TC18钛合金粉末,其化学成分见表1。该合金粉末制备过程:首先通过3次自耗熔炼、锻造以及机械加工等工序制备成制粉电极,然后采用等离子旋转电极雾化法制备成合金粉末。图1给出了TC18钛合金粉末形貌及粒度分布图。如图1a所示,TC18钛合金粉末颗粒具有良好的球形度,无卫星粉和空心粉末。从图1b所示的粒度分布看,粉末颗粒粒径在60~238 μm之间,平均粒度为142.6 μm。

表1 TC18钛合金粉末化学成分(w/%)Table 1 Chemical composition of TC18 titanium alloy powders

图1 TC18钛合金粉末形貌及粒度分布Fig.1 SEM image (a) and particle size distribution (b) of TC18 titanium alloy powders

采用热等静压(HIP)制备TC18粉末合金。首先将TC18钛合金粉末填充至Q235材质的包套(包套直径100 mm,高度100 mm,壁厚3 mm)中,然后将装有粉末的包套真空除气封焊,于(940±10)℃、130 MPa保温保压2.5 h成形。

采用耐驰同步热分析仪对TC18粉末合金进行等速升温差热分析,以测量其相变点,升温速率为10 ℃/min。图2为通过差示扫描量热法(DSC)得到的DSC曲线。由图2可知,TC18粉末合金的α+β→β相变温度约为868.5 ℃。据此,选取830、850、890 ℃ 3种固溶温度(涵盖α+β两相区和β单相区),具体热处理工艺见表2。

图2 TC18粉末合金的DSC曲线Fig.2 DSC curves of TC18 powder alloy

表2 TC18粉末合金的热处理工艺Table 2 Heat treatment processes of TC18 powder alloy

采用Rigaku-D/max-A 型XRD衍射仪对TC18粉末合金进行物相分析,利用ZEISS Axio Vert A1型光学显微镜和ZEISS EVO/MA 25型扫描电镜(SEM)观察和分析材料的微观组织。金相样品经打磨、抛光后,用V(HF)∶V(HNO3)∶V(CH3CH(OH)COOH)=1∶3∶7的腐蚀液浸蚀约5 min。采用DDL300型电子万能试验机进行室温拉伸实验,其中拉伸试样直径为6 mm,标距为36 mm。采用WE-2005型显微硬度计测定热处理前后TC18粉末合金的显微硬度。

2 结果与讨论

2.1 TC18粉末合金微观组织

图3给出了热等静压态TC18粉末合金的微观组织。由图3a可见,经热等静压后,粉末合金组织中未见未闭合孔洞缺陷,显示出极高的致密度。TC18粉末合金平均晶粒尺寸约为130 μm,与粉末原始尺寸较为接近。放大观察可见,原始β晶粒的晶界处分布着大量连续的具有一定片层厚度的初生α相(图3b)。研究表明[11],这些α相的形成可以有效钉扎晶界,进而阻碍晶粒在HIP过程中进一步长大。这也解释了为什么当前研究中TC18粉末合金的晶粒尺寸接近粉末原始尺寸。因此,采用HIP方式制备的粉末合金的晶粒尺寸主要取决于原始粉末尺寸。

图3 热等静压态TC18粉末合金的原始组织形貌Fig.3 Original microstructures of as-HIPed TC18 powder alloy: (a) 100×; (b) 2000×

值得注意的是,对比晶界处的初生α相,晶内形成的初生α相在片层厚度上要小的多。这些长针状的α相彼此间或平行,或互成60°夹角,以“V”字型的形式分布于β晶粒内。综上可见,在热等静压过程中,晶界应该是α相优先形核位置。事实上,α相的析出过程本质上是形核和长大的过程,其形核位置、速率和生长速率与合金成分和冷却速率有关[12]。当冷却速率很慢时,由于较低的过冷度和较高的形核势垒,α相倾向于在缺陷密度较高的晶界处析出,随后向晶内长大,形成平直α相;相反,当冷却速率较快时,晶内可能成为α相优先形核位置。在当前研究中,TC18合金粉末在(940±10) ℃(β相区)下进行烧结,基体已经充分再结晶形成具有适当尺寸的β相。接下来,在随炉冷却过程中,大角晶界作为优先形核位置开始析出α相,并缓慢长大;在空冷过程中,冷却速率增加,晶内α相形核成为主导形核机制,形核密度显著提高,进而导致细小晶内α相形成。

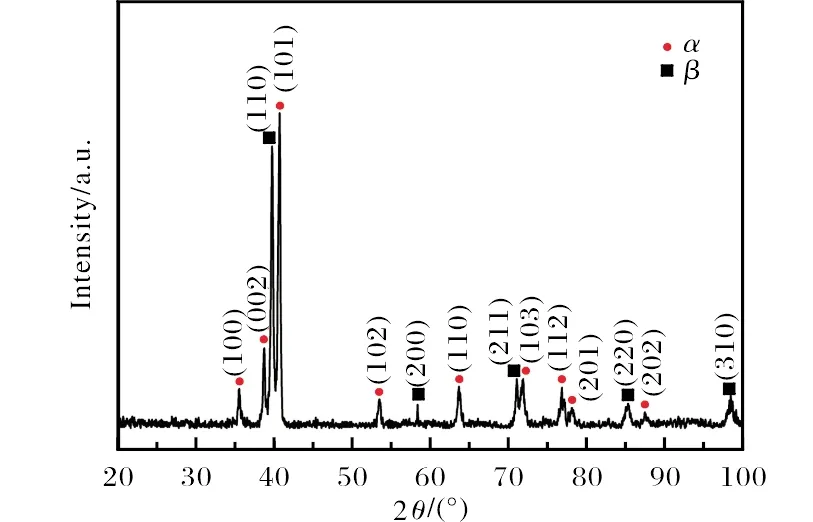

图4给出了热等静压态TC18粉末合金的XRD图谱。由图4可见,TC18粉末合金的物相主要由α相和β相组成,这与图3中微观组织的观察结果相一致。对比β相,α相具有更高的衍射峰强度,表明合金中α相所占的体积分数较大。

图4 热等静压态TC18粉末合金的XRD图谱Fig.4 XRD spectra of as-HIPed TC18 powder alloy

2.2 热处理对显微组织和力学性能的影响

图5给出了不同工艺热处理后TC18粉末合金的金相照片。由图5可见,随着固溶温度增加,β晶粒平均尺寸有所增加。此外,当固溶温度增加到890 ℃时,晶粒内部可观察到α相。但仅通过光学显微镜不能清晰地观察到α相的具体特征,故图6进一步给出了SEM照片。

图5 不同工艺热处理后TC18粉末合金的金相照片Fig.5 OM photographs of TC18 powder alloy after different heat treatments: (a) 1# process; (b) 2# process; (c) 3# process

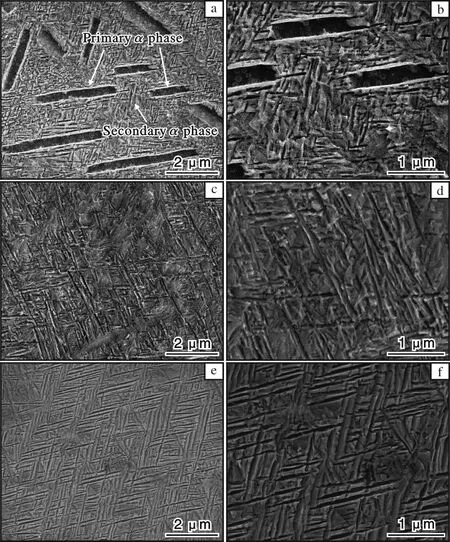

由图6可见,TC18粉末合金经830 ℃固溶+时效热处理后,由于固溶温度低于相变点,基体中仍残留部分HIP过程中形成的初生α相(图6a、6b)。

图6 不同工艺热处理后TC18粉末合金的SEM照片Fig.6 SEM microstructures of TC18 powder alloy after different heat treatments: (a,b) 1# process; (c,d) 2# process; (e,f) 3# process

对比图3可见,此时初生α相明显粗化。随着固溶温度升高,初生α相逐渐消失,意味着HIP过程中形成的初生α相具有较高的固溶温度敏感性。定量统计的结果也进一步支持了该结论。采用Photoshop和Image-J软件对3种热处理工艺下TC18粉末合金显微组织中的初生α相进行了统计。结果表明,随着固溶温度的升高,初生α相体积分数急剧下降,由830 ℃时的36.74%减少到850 ℃时的0.89%,890 ℃时初生α相消失不见。上述现象的产生可归因于温度升高诱发α相热稳定性降低。

此外,固溶温度也会显著影响固溶-时效热处理后新生成的次生α相的形貌、含量及分布。由于固溶后空冷和随后时效处理的原因,图6中3种热处理条件下β晶粒上均弥散镶嵌着大量的次生α相。仔细观察可见,在830 ℃固溶+时效处理时,次生α相存在2种形态:均匀细小的短片状α相和细针状的α相(图6b)。2种结构纵横交错,使得α相的取向变得十分复杂。固溶温度增加到850、890 ℃时,次生α相主要呈现片层状特征,且体积分数显著增加(图6d、6f)。这些次生α相之间彼此交错,互呈60°夹角,形如“轮胎花纹”。

图7给出了TC18粉末合金中次生α相片层宽度与固溶温度的关系曲线。从图7可以看出,随着固溶温度的增加,次生α相平均片层宽度由0.046 μm增加到0.09 μm,呈现显著粗化的趋势。上述变化本质上与次生α相的相变驱动力改变有关[13]。固溶温度为830 ℃时,初生α相的存在导致残余β相中的β稳定元素增多。受此影响,β相变得稳定,进而导致次生α相在随后时效析出过程中的相变驱动力降低,因此次生α相的平均尺寸比较小。相反,随着固溶温度接近(或超过)相变点,初生α相基本消失,β稳定元素大量溶解到基体中,使次生α相的相变驱动力变大,析出的次生α相粗化。此外,较高的固溶温度也在随后的空冷过程中延长了次生α相的长大周期,这进一步促进了次生α相的长大。

图7 TC18粉末合金中次生α相片层宽度与固溶温度的关系曲线Fig.7 Relationship curve between lamellar width of secondary α phase and solution temperature of TC18 powder alloy

图8给出了不同工艺热处理后TC18粉末合金的XRD图谱。由图8可见,经不同工艺热处理后,TC18粉末合金均由α相和β相组成,这与图6中SEM的表征结果相一致。不同温度固溶+时效处理的XRD图谱中,所有相的衍射峰分布相似。就峰强度而言,α相衍射峰较强,其中α(101)(对应的2θ角约为40.17°)最强,表明组织中α相占据主导。

图8 不同工艺热处理后TC18粉末合金的XRD图谱Fig.8 XRD patterns of TC18 powder alloy after different heat treatments

2.3 热处理对TC18粉末合金力学性能的影响

图9给出了HIP态以及经不同热处理后TC18粉末合金的硬度和强度。由图9可见,对比HIP态,固溶-时效处理后的TC18粉末合金具有更高的强度和硬度。随着固溶温度的升高,合金强度和硬度呈现先增大后降低的趋势,850 ℃固溶+时效后合金的抗拉强度和维氏硬度(HV)达到最高,分别为1473、4670 MPa。研究表明[14],大多数金属材料的抗拉强度通常与硬度之间具有正相关关系。本研究中也观察到此趋势,如图10所示。由图10可见,TC18粉末合金的抗拉强度Rm随着维氏硬度HV的增加而增加,其关系可近似表达为:

图9 不同工艺热处理后TC18粉末合金的硬度和强度Fig.9 Strength and hardness of TC18 powder alloy after different heat treatments

图10 TC18粉末合金维氏硬度与抗拉强度的关系Fig.10 Relationship between Vickers hardness and tensile strength of TC18 powder alloy

Rm=-1601.22+0.65HV

(1)

然而,此时TC18粉末合金的延伸率变化规律与合金强度和硬度的变化趋势相反,即随着固溶温度增加,延伸率先降低后增加,如图11所示。虽然850 ℃固溶+时效后合金强度较高,但塑性较差;890 ℃固溶+时效后,合金强度略有下降,但维持了一定的塑性,即抗拉强度为1330 MPa,延伸率维持在7.9%。

图11 不同工艺热处理后TC18粉末合金的延伸率Fig.11 Elongation of TC18 powder alloy after different heat treatments

事实上,金属材料的强度(或硬度)在本质上反映了材料内部位错滑移的阻力[15]。换句话说,在材料内部,阻止位错滑移的障碍越多,相应的强度(或硬度)越高。因此,对于钛合金而言,其强度(或硬度)在很大程度上取决于α析出相的数量、尺寸及形貌等。Devaraj等[16]在研究中提出,钛合金强度与初生α相和次生α相之间可近似表达为:

(2)

式中:σ为合金强度,Kp和Ks分别为初生α相和次生α相的泰勒因子常数,lp和ls分别为初生α相和次生α相的片层间距。如图6所示,830 ℃固溶+时效处理后,合金中既残留少量初生α相又存在细小的次生α相。这些次生α相彼此纵横交错,构成了对位错滑移的强烈阻碍,因此有利于提高合金的强度。此外,次生α相的片层间距极小,平均尺寸约为0.046 μm。由公式(2)可见,初生α相和次生α相的片层间距越小,合金强度越高。因此,830 ℃固溶+时效后合金的强度(或硬度)高于热处理前HIP态TC18粉末合金的强度(或硬度)。当固溶温度增加到850 ℃时,合金组织中的初生α相几乎全部消失,此时弥散分布的次生α相成为合金强度(或硬度)的主要来源。尽管此时,次生α相片层间距有所增加,约为0.072 μm,但相比于初生α相,次生α相更有利于提高合金强度(或硬度),因此更多次生α相的形成不仅可以很好地弥补因片层间距增加所导致的强度降低,而且还会进一步提升合金的强度(或硬度)。然而,当固溶温度提高到890 ℃,次生α相片层间距显著增大,平均达到0.09 μm,这导致合金强度出现了一定程度的下降。

应该指出,尽管次生α相的析出有效提高了合金的强度,但由于其对位错滑移的阻碍,使得位错的可滑移距离严重压缩,导致TC18粉末合金的塑性呈现出与强度变化相反的趋势。事实上,这也是金属材料为什么普遍存在强-韧化倒置关系的原因,即材料的强化需要消除位错或阻碍位错运动,但材料的塑性却是建立在位错增殖和滑移的基础上[17]。

为进一步探究微观组织对拉伸性能的影响,图12给出了不同热处理工艺下,TC18粉末合金的拉伸断口形貌。HIP态TC18粉末合金的拉伸断口形貌呈现典型的韧窝断裂特征,显示出较好的塑性。然而,不同温度固溶+时效处理后的TC18粉末合金的拉伸断口形貌则以脆性穿晶断裂为主,与塑性的降低相对应。这主要是因为固溶+时效处理后合金组织中析出大量的次生α相,裂纹直接沿次生α相边界形成并扩展,造成塑性降低。对比850 ℃固溶+时效处理后合金的拉伸断口,890 ℃固溶+时效后试样的拉伸断口在局部位置可观察到韧窝断裂特征,意味着塑性出现回升。这可能与次生α相的粗化有关。总之,以上断口形貌特征的观察结果进一步印证了热处理对TC18粉末合金塑性的影响规律。

图12 不同工艺热处理后TC18粉末合金的拉伸断口形貌Fig.12 Fracture morphologies of TC18 powder alloy after different heat treatments: (a) as-HIPed; (b) 1# process; (c) 2# process; (d) 3# process

3 结 论

(1) 采用粉末冶金工艺制备的TC18粉末合金的组织由α相和β相组成,其晶粒尺寸主要取决于原始粉末颗粒尺寸。这主要是因为热等静压过程中,原始β晶粒的边界处会析出初生α相,从而形成对晶界的钉扎作用。

(2) TC18粉末合金经(830~890)℃/1 h/AC+550 ℃/4 h/AC热处理后均析出次生α相。随着固溶温度的增加,初生α相逐渐消失,β稳定元素随之溶入基体,导致次生α相的形变驱动力增大,进而造成次生α相粗化,同时相间距增大。

(3) TC18粉末合金经890 ℃/1 h/AC+550 ℃/4 h/AC热处理后具有较好的综合力学性能,抗拉强度为1330 MPa,延伸率为7.9%,维氏硬度HV为4510 MPa。

(4) 经固溶+时效处理后,TC18粉末合金的拉伸断口均以脆性穿晶断裂为主,与其塑性降低相对应。