TC17钛合金压气机前轴颈锻件β锻造工艺优化

何 俊,王 鹏,覃佳栋,曾卫东,徐建伟

(1.中国航发动力股份有限公司,陕西 西安 710071)(2.西北工业大学 凝固技术国家重点实验室,陕西 西安 710072)

TC17钛合金是典型的近β型两相钛合金,其名义成分为Ti-5Al-2Sn-2Zr-4Mo-4Cr,不仅具备较好的塑性、强度及淬透性,而且具备优异的焊接性能、抗氧化性能和疲劳性能[1,2]。TC17钛合金经过合理锻造及热处理后,不仅综合性能良好而且可满足损伤容限设计要求[3,4],已成功应用于航空发动机风扇、压气机盘,成为制造高推比航空发动机关键部位的重要材料之一[5,6]。

随着现代损伤容限设计理念的提出,β锻造凭借变形抗力小、锻件尺寸精度高、热加工性能好及锻造成本较低等优势,成为TC17钛合金的主要锻造工艺[7-9]。然而,钛合金β锻造工艺过程十分复杂,在工程化应用过程中还存在一些技术问题,例如:由于航空发动机风扇和压气机盘件等锻件的形状复杂,不合理的预制坯设计会导致锻件各个部位的变形不均匀,造成锻件质量差或者不合格的情况出现。因此,合理的预制坯和模具结构设计成为保证钛合金锻件质量的关键技术之一。某发动机压气机前轴颈选用了TC17钛合金,并采用β工艺锻造,在实际生产中发现原工艺设计不合理,存在锻件组织不均匀、β晶粒呈等轴状、晶界平直以及局部β晶粒再结晶等问题。如何减小因锻造工艺设计不合理而对锻件高低倍组织及力学性能产生的不利影响,成为实际生产中亟待解决的问题。

因此,针对TC17钛合金压气机前轴颈锻件的原工艺进行了有限元模拟,为了找出原工艺存在的问题,将模拟结果与锻件实际组织进行对比分析,以期实验结果能够为压气机前轴颈锻件加工工艺优化及合金组织改善提供借鉴。

1 实 验

实验所使用的原材料为φ250 mm的TC17钛合金棒材,其相变点约为900 ℃,低倍组织及高倍组织如图1所示。棒材低倍组织上无肉眼可见的清晰晶粒,属于模糊晶。高倍组织正常,为典型的两相区等轴组织,等轴α晶粒分布均匀,粒径约为5 μm。TC17钛合金棒材实测化学成分见表1。

图1 TC17钛合金原始棒材低倍及高倍显微组织Fig.1 Macrostructure (a) and microstructure (b) of as-received TC17 titanium alloy bar

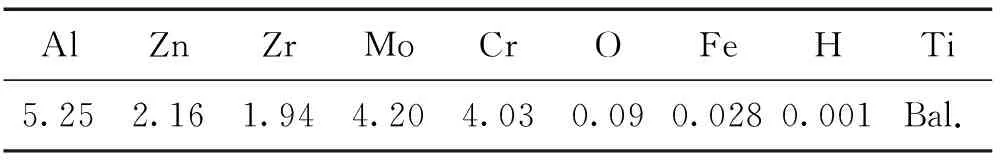

表1 TC17钛合金棒材化学成分(w/%)Table 1 Chemical composition of TC17 titanium alloy bar

数值模拟采用Deform-2D/3D有限元模拟软件。由于本研究中的压气机前轴颈锻件均为轴对称结构,可直接采用模具的二维轴对称模型代替三维模型进行压缩变形模拟。为保证模拟结果的可靠性,需通过热模拟压缩试验获得TC17钛合金的本构数据和热力学参数,然后利用DEFORM-2D软件对不同预制坯的成形过程进行数值模拟,并对其应变场的均匀性进行对比。

TC17钛合金棒材在液压机上锻造成形,对成形后的压气机前轴颈锻件进行热处理,热处理工艺为:(800±10)℃/4 h/WC+(630±10)℃/8 h/WC。热处理后沿轴对称面切取低倍试片,并在相应的位置切取高倍试块,按照标准方法制作低倍和高倍试样。采用Olympus/PMG3光学显微镜进行显微组织观察。在锻件上沿弦向切取力学性能试样,分别按照GB/T 4340.1—2009、GB/T 228.1—2010、GB/T 15248—2008进行硬度、室温拉伸及低循环疲劳性能测试。

2 结果与分析

2.1 原工艺锻件成形过程模拟及显微组织分析

图2所示为原工艺设计的TC17钛合金压气机前轴颈锻件的坯料与模具的三维模型。原工艺的模具采用了闭式结构,坯料的成形采用了棒材局部镦头的方式,锻造时棒材下半段固定,上半段承受较大的镦粗变形向型腔两侧填充。由于杆部直接插入下模,承受的变形量很小,几乎没有变形。

图2 原工艺的TC17钛合金预制坯与锻件模具三维模型Fig.2 3D models of TC17 titanium alloy preform and forging die for original process

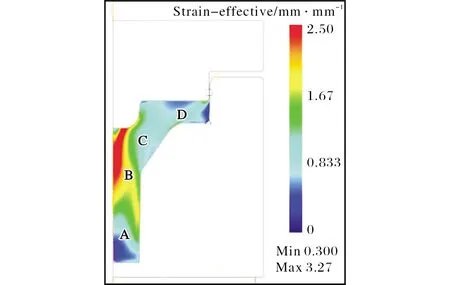

通过有限元模拟软件对原工艺条件下的压气机前轴颈β锻造的成形过程进行了数值模拟,获得如图3所示的等效应变分布图。从图3可以发现,原工艺成形后压气机前轴颈锻件各个部位的等效应变分布很不均匀。由于坯料杆部承受的变形很小,故压气机前轴颈锻件下半段的等效应变很小,几乎为零(区域A、B等效应变几乎为0),而坯料上半段承受了很大的镦粗变形,等效应变量很大,区域C和区域D的等效应变为1.1~1.3,区域C和区域D之间的等效应变为1.3~1.5,与上模接触部位的等效应变达到了2.0以上。

图3 原工艺条件下TC17钛合金压气机前轴颈锻件的等效应变分布图Fig.3 Equivalent strain map of TC17 titanium alloy front axle neck forging for original process

图4为按照原工艺生产的TC17钛合金压气机前轴颈锻件经热处理后,沿纵切面的低倍组织。观察发现,图4中A、B区域分布着粗大且清晰的晶粒,结合图3的数值模拟结果发现,该区域发生的等效应变较小。而C、D区域呈现出半模糊晶组织特征,结合图3数值模拟结果发现,该区域承受的变形量较大,但是在低倍组织中没有观察到拉长的流线。在与上模接触的部位附近,隐约可以看到一些流线痕迹,与图3数值模拟结果中该部位的等效应变超过2.0有关。总体而言,TC17钛合金压气机前轴颈锻件的低倍组织特征与有限元数值模拟的应变分布结果是吻合的。

图4 原工艺条件下TC17钛合金前轴颈锻件的低倍组织Fig.4 Macrostructure of TC17 titanium alloy front axle neck forging for original process

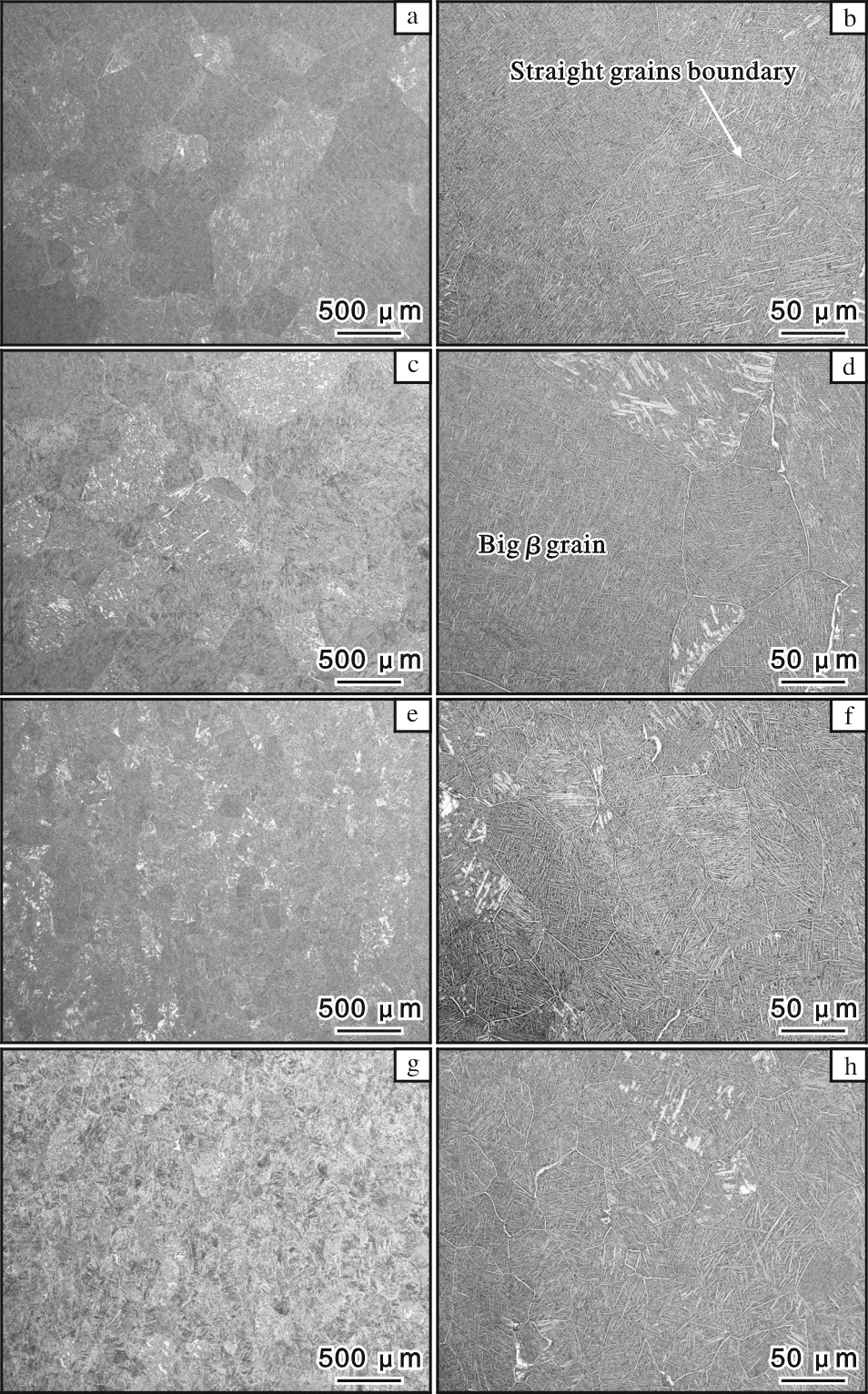

为了分析原工艺生产的TC17钛合金压气机前轴颈锻件各个部位的显微组织形貌,选取了图4中A、B、C、D 4个典型区域进行分析,如图5所示。从图5a~5d所示的高倍组织可以看出,小变形区(区域A、B)由于承受的变形很小,原始β晶粒基本没有变形,保持原始的等轴状分布,晶粒相对粗大,尺寸约为400~500 μm,晶界α相清晰且平直,呈连续状分布。相关研究[7-9]表明,这种β晶粒粗大并呈等轴状、晶界α相平直的组织可能导致β脆性,室温塑性急剧下降,也会导致低周疲劳性能大幅度降低。

图5 图4中不同部位的显微组织Fig.5 Microstructures in different zones in Fig.4: (a,b) zone A;(c,d) zone B;(e,f) zone C; (g,h) zone D

从图5e~5h所示的高倍组织可以看出,大变形区(区域C、D)承受了较大的镦粗变形,使得原始β晶粒发生了再结晶,晶粒也呈等轴状分布,但晶粒尺寸大幅度减小,为50~100 μm。在较低放大倍数下再结晶β晶粒的轮廓不清晰(图5e、5g);在较高放大倍数下可以看到再结晶β晶粒呈现出等轴状,晶界α相比小应变区的厚,仍然呈现出清晰且平直的高倍组织特征。晶内片状α相沿着某些变体选择方向平行分布,片状α相较粗(图5e~5h)。研究表明[10-12],钛合金β锻造后保持较大、拉长的原始β晶粒有助于获得较长的晶内片层α相,进而可获得较高的断裂韧性,而这种再结晶小晶粒的出现则会降低网篮组织的断裂韧性。因此,必须通过优化锻造工艺来消除锻件中的剧烈变形带。

通过对原工艺条件下TC17钛合金压气机前轴颈锻件各部位的应变分布图并结合高低倍组织研究发现,由于预制坯设计不合理导致锻件在成形过程中各部位组织差异较大,且应变分布极不均匀。为了改善小应变区存在的粗大的β晶粒、平直的晶界α相以及大应变区出现的小的再结晶β晶粒这种组织不均匀的现象,需要对预制坯结构进行调整。

2.2 工艺优化后锻件成形过程模拟及显微组织分析

通过对原工艺预制坯的分析,发现造成压气机前轴颈锻件杆部变形量过小的原因是采用了棒材局部镦粗的成形方式。为了增加杆部的变形,同时减小头部的变形,设计了异形饼坯的预制坯结构,通过挤压的方式成形,以达到改善应变均匀性的目的。图6为采用优化工艺设计的TC17钛合金压气机前轴颈锻件坯料与模具的三维模型。优化工艺也采用了闭式模锻,但是上下模的结构稍微做了调整,锻件头部中心部位由原来的大斜锥形改成了圆头形,以利于该部位均匀成形。

图6 工艺优化后的TC17钛合金预制坯与锻件模具三维模型Fig.6 3D models of TC17 titanium alloy preform and forging die for optimized process

图7是工艺优化后的TC17钛合金压气机前轴颈锻件锻造成形过程中的等效应变分布图。从图7可以看出,工艺优化后前轴颈锻件等效应变的均匀性得到了很大的改善。原工艺中应变很小的杆部(区域A、B)通过工艺优化后等效应变得到了很大的改善,杆部区域A部位的等效应变在0.8~1.2之间,杆部底部存在部分应变较小的区域,等效应变小于0.5,这一部分在随后机械加工过程中会切除掉。杆部区域B部位的等效应变在1.3~1.6之间,等效应变较原工艺有大幅度提高。杆部中心部位有一个大变形区域,等效应变超过了2.0,这一部分在随后锻件毛坯的机械加工过程中需要切除,所以不必考虑。原工艺应变较大的区域C和区域D部位的等效应变有所降低,工艺优化后这2个区域的等效应变控制在1.0左右。

图7 优化工艺条件下TC17钛合金压气机前轴颈锻件等效应变分布图Fig.7 Equivalent strain map of TC17 titanium alloy front axle neck forging for optimized process

综上所述,与原工艺相比,工艺优化后TC17钛合金压气机前轴颈锻件各部位的等效应变分布明显更加均匀,总体得到了改善。

图8是优化工艺条件下TC17钛合金压气机前轴颈锻件纵切面的低倍组织。从图8可以看出,压气机前轴颈锻件低倍组织整体分布较为均匀,呈现出典型的清晰晶或半模糊晶形态,未出现明显的流线分布特征,原工艺条件下存在的粗大晶粒得到明显改善。

图8 优化工艺条件下TC17钛合金压气机前轴颈锻件的低倍组织Fig.8 Macrostructure of TC17 titanium alloy front axle neck forging for optimized process

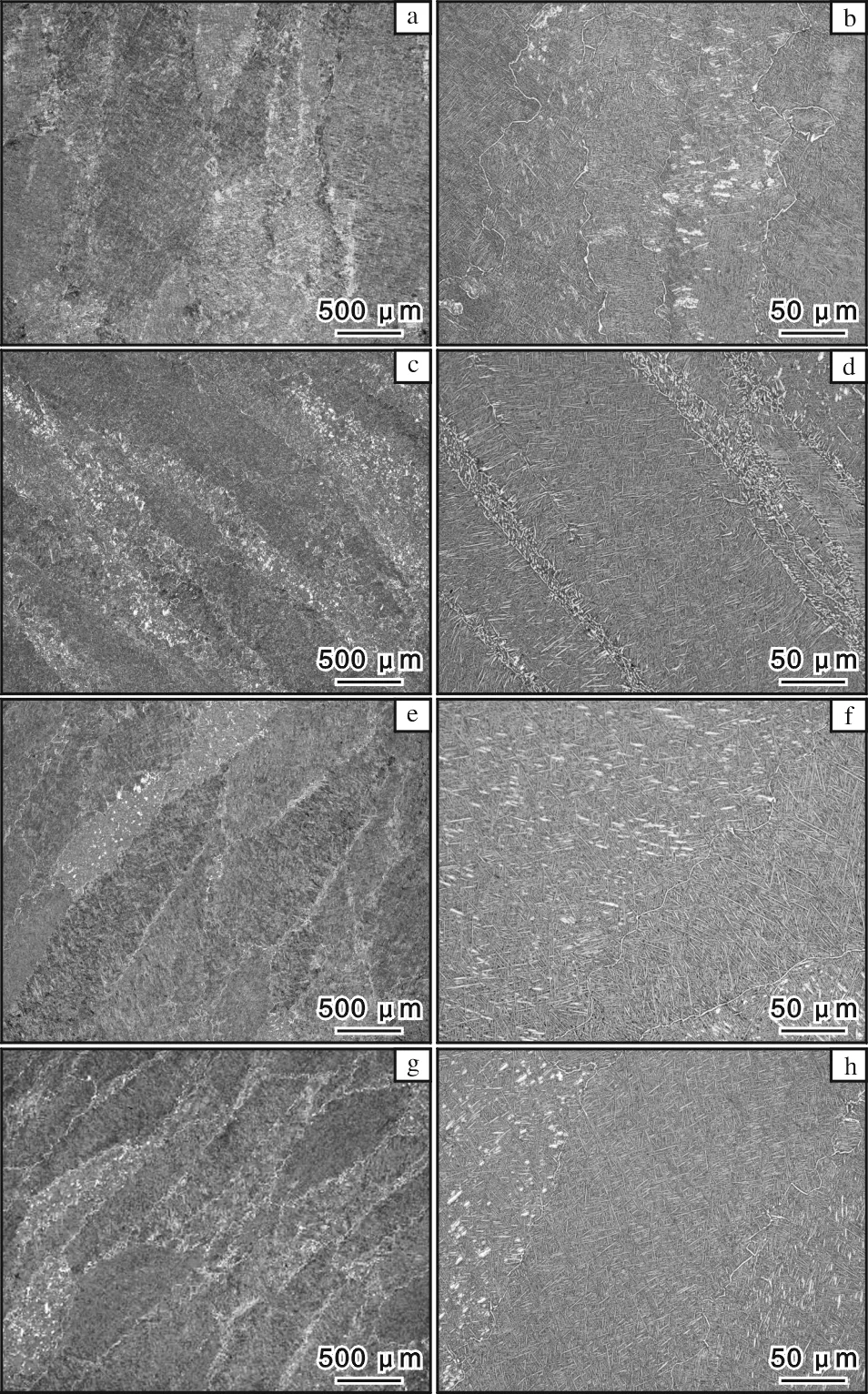

图9为采用优化工艺后TC17钛合金压气机前轴颈锻件各部位的金相照片。从图9可以看出,试样组织形貌总体呈拉长趋势。结合有限元数值模拟应变分布可得出,位于杆部靠下区域A的等效应变约为0.8,晶粒拉长比例为3∶1~4∶1,晶界α相出现明显弯折;杆部靠上区域B的等效应变在1.6左右,β晶粒拉长比例为4∶1~5∶1, 同时相变点以上变形量稍大,导致晶界附近出现局部再结晶晶粒;位于斜面的区域C等效应变约为1.0,原始β晶粒拉长比例约为3∶1,晶界α相出现弯折;位于顶部位置区域D的等效应变约为0.9,晶粒拉长比例约为4∶1。由于锻件在相变点以下承受一定的变形,导致晶界α相发生弯折,局部出现球化现象。通过对工艺优化后不同区域的β晶粒组织进行观察,发现各部位β晶粒组织内部为编织较好的网篮结构。总体来看,前轴颈的微观组织分布均匀,组织形貌满足设计要求。

图9 图8中不同部位的显微组织Fig.9 Microstructures in different zones in Fig.8: (a,b) zone A;(c,d) zone B;(e,f) zone C; (g,h) zone D

2.3 工艺优化前后压气机前轴颈锻件的力学性能

表2为工艺优化前后TC17钛合金压气机前轴颈锻件不同部位的室温拉伸性能、硬度(HBW)和低周疲劳性能(LCF)。从表2可见,工艺优化后TC17钛合金压气机前轴颈锻件各部位力学性能明显优于优化前,且由于组织的不均匀性得到改善,不同方向(轴向、弦向)的室温拉伸性能差异不大,硬度也相当。低周疲劳循环次数均大于11 010次,满足相关技术标准要求。因此,本研究所采用的优化工艺对前轴颈不同部位组织的均匀性有明显改善。

表2 TC17钛合金前轴颈锻件室温拉伸性能、硬度及低周疲劳性能Table 2 Room temperature tensile properties,HBW and LCF of TC17 titanium alloy front axle neck forging

3 结 论

(1) TC17钛合金压气机前轴颈锻件成形过程中,原工艺采用棒材局部镦粗的成形方式不太合理,导致前轴颈杆部组织为基本未变形的等轴状粗大β晶粒,轮盘部位为再结晶的等轴状较细β晶粒。

(2) 优化工艺中改用饼坯挤压成形后,TC17钛合金锻件各部位等效应变分布均匀,小应变区域得到明显改善。

(3) 优化工艺条件下,TC17钛合金锻件高倍组织为典型的网篮组织,β晶粒得到明显拉长,大部分区域拉长比例约为3∶1,晶界处存在少量再结晶晶粒,同时晶界α相出现弯折,高低倍组织均满足标准要求。

(4) 优化工艺条件下,TC17钛合金锻件不同部位的室温拉伸性能、硬度和低周疲劳性能差异较小,满足相关技术标准的要求。