钛合金电极块混料均匀性对铸锭成分的影响

赵小花,王锦程,刘 鹏,吴 伟,王凯旋,刘向宏,孙 鹏

(1.西北工业大学 材料学院,陕西 西安 710072) (2.西部超导材料科技股份有限公司,陕西 西安 710018)

钛合金特有的抗氧化性、高比强度、低密度等特点使得其在航空先进发动机的应用上具有明显优势[1,2],因而被列为国家“两机”专项战略性材料。航空发动机对钛合金材料的纯净性、均匀性[3]和一致性有着更高的要求,因此,工程化生产过程中钛合金铸锭成分均匀性的控制成为研究热点。目前,针对熔炼工艺研究[4]的报道较为普遍,但关于前端电极成分均匀性的研究鲜有报道。然而,钛合金铸锭的工程化制备过程中,电极块的形状、成分及致密度对于后续工序具有重要影响。如果控制不当,可能造成熔炼过程掉渣而引起冶金缺陷[5]。本研究针对工程化制备钛合金铸锭的基本工序(电极块混料—电极块压制—电极焊接—真空自耗电弧熔炼)中的前2个环节,研究了电极块成分对成品铸锭成分均匀性的影响,以期在批量化生产中通过控制电极块质量提高铸锭成分均匀性。

1 模拟条件和实验方法

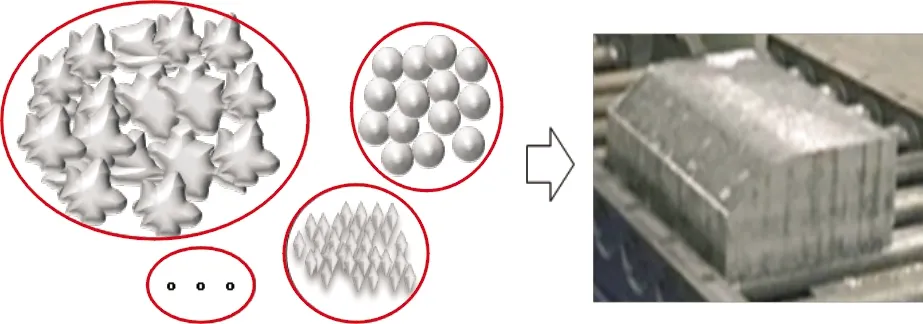

电极块制备是指将一定配比的海绵钛、中间合金和纯金属等物料混合,在油压机模腔内压制成一定形状的机械混合物[6,7],如图1所示。该机械混合物是后续熔炼的基本单元,本研究采用数值模拟和实验相结合的方法对该过程开展系统研究。假设电极块中的原材料分布状态为极限非均匀混合和均匀混合2种,对其进行3次真空自耗电弧熔炼的数值模拟,对比成品铸锭的成分分布规律。通过实验压制电极块,对其进行解剖分析,分区域熔炼成试样并进行化学成分分析,获得电极块中各成分的真实分布规律。然后进一步优化模型中电极成分边界条件,再进行数值模拟获得成品铸锭的元素分布图,最后对工程化批产工艺下制备的钛合金铸锭的成分均匀性进行评价。

图1 电极块制备示意图Fig.1 Schematic diagram of preparation of electrode block

采用MeltFlow VAR软件进行铸锭成分数值模拟。该软件基于有限体积法,对真空自耗熔炼过程中的电磁场、流场、温度场和溶质场进行耦合计算[8]。其中,电极的成分在软件的边界条件Alloy Properties.dat中输入。电极成分边界条件的模拟计算按照理想配比条件、极限分布及实物测量结果开展。

实验过程为:按照TC4钛合金的名义配比计算各种原材料的质量,并用油漆分别染色,烘干后全部倒入OAS混料系统混合均匀,随后倒入30 MN油压机中压制成单块质量90 kg的电极块(规格为100 mm×200 mm×170 mm)。沿电极块轴向等分切割为10块,按照涂色的显示情况采用计算机识色软件捕捉计算各种原材料体积占比;然后将10块电极分别进行一次真空自耗电弧熔炼,得到规格为φ30 mm的铸锭;在铸锭头、中、尾部取屑样和块样,采用等离子电感耦合(ICP)法测试Al、V、O元素含量。

2 结果与讨论

2.1 不同混料条件下铸锭成分模拟结果

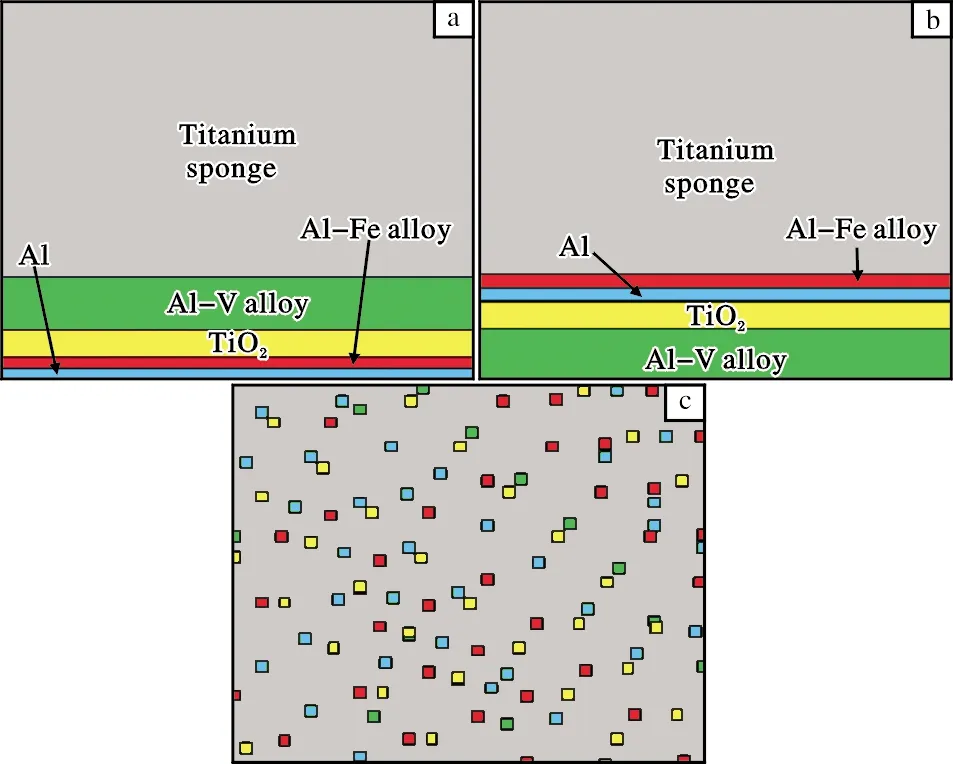

假设各原材料经过混料后仍然聚集分布,即极限情况下混料后各原材料在电极轴向集中分布。对不同混料方式下铸锭成分的均匀性进行模拟,以此定量分析混料后原材料分布对铸锭成分均匀性的影响。图2为3种电极块混料均匀性模拟方案示意图。其中,图2a代表压制形成的电极块中铝豆均匀铺在最底层,然后从下向上依次为铝铁合金、二氧化钛粉末、钒铝合金和海绵钛;图2b代表另一种原材料的分布顺序,从下向上依次为钒铝合金、二氧化钛粉末、铝豆、铝铁合金和海绵钛;图2c代表电极块中所有原材料均匀混合。

图2 电极块混料均匀性模拟方案Fig.2 Simulation schemes of electrode block mixing uniformity: (a) limiting condition 1; (b) limiting condition 2; (c) mixing uniformly

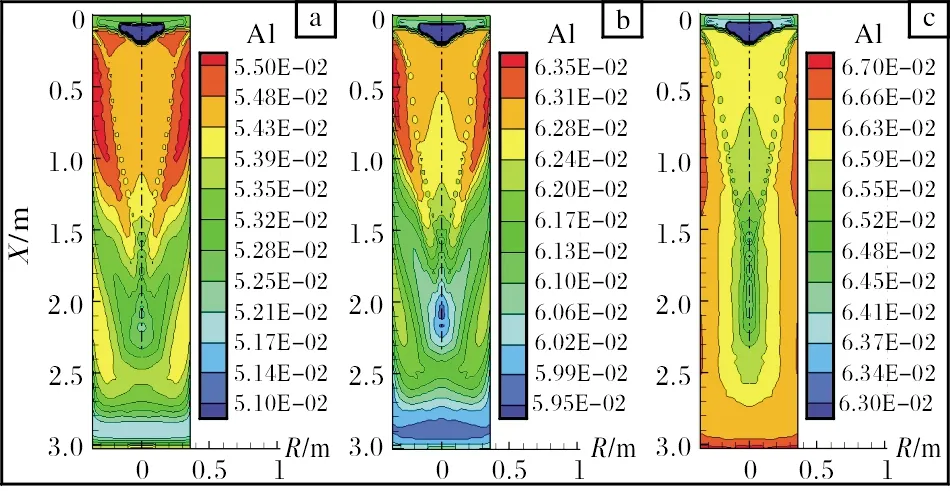

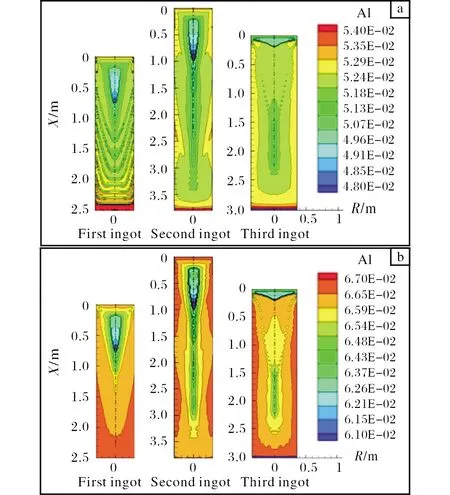

按照以上3种情况在MeltFlow VAR软件中分别设置电极的材料参数边界条件,按照相同的工艺条件进行1次熔炼、2次熔炼和3次熔炼的数值模拟。模拟所得的三次铸锭Al元素成分分布如图3所示。

图3 不同混料条件下成品铸锭中Al元素分布图Fig.3 Aluminum distribution of ingot after three times remelting at different mixing conditions: (a) limiting condition 1; (b) limiting condition 2; (c) mixing uniformly

在本研究中,模拟设置的Al含量不是名义配比的6.0%,而是按照工程制备中的实际配比(靠近标准上限)确定的。由图3可见,不同混料方式下,成品铸锭的成分存在较大差异。就成分均匀性而言,铸锭的元素极差由小到大依次为均匀混合、极限混料1、极限混料2。图3c基本代表了工程化配比条件下铸锭经过3次VAR熔炼后Al元素的偏析分布。而图3a和图3b中的Al元素含量与配比相比均偏低,这与极限混料方式下Al原材料聚集分布造成烧损和挥发严重以及元素的宏观偏析有关。从数值模拟的角度可以解释不同混料均匀性对铸锭成分均匀性具有重要影响。目前,借助数值模拟开展真空自耗电弧熔炼过程中各物理场之间影响规律及铸锭成分分布的研究是工程化钛合金制备中工艺优化的重要手段。作为数值模拟的边界条件之一——电极块成分,其输入边界条件的精确化,对于铸锭熔炼模拟的精确性具有重要意义。

2.2 熔炼模拟边界的确定

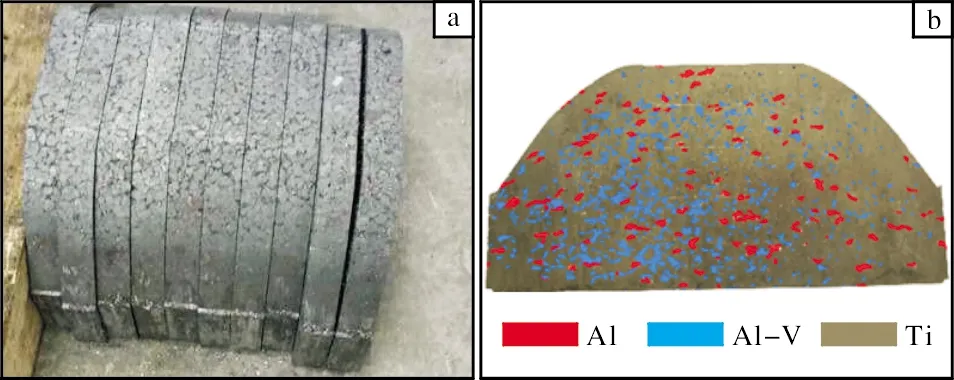

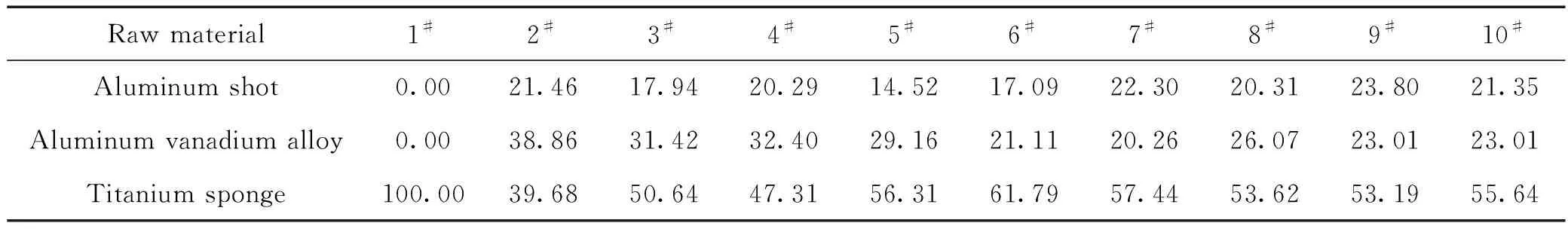

理想条件下,经过原材料混料工序后,认为压制的电极块中原材料均匀分布。为了明确电极块经均匀混料工艺压制完成后,实物电极块中各元素含量,将压制的电极块沿轴向割分为10块,分别进行颜色识别,如图4所示。图4a为等分后的电极块,图4b为第5块电极块的原材料颜色识别示意图。按照颜色识别的方式,采用计算机识色软件统计10块电极块中不同原材料的面积, 据此计算其体积占比, 如表1所示。

图4 沿轴线割分的电极块照片和第5块电极块的原材料颜色识别示意图Fig.4 Photo of electrode blocks cut along axis (a) and schematic diagram of raw material color identification of the fifth electrode block (b)

表1 割分后不同电极块中各原材料体积占比(vol%)Table 1 Volume ratio of raw material in different electrode blocks after cutting

由表1可以看出,混合均匀的原材料倒入模腔进行压制后,各原材料在电极块中并非完全均匀分布。模腔底部位置全部是海绵钛,随着距离模腔底部位置高度的增加,铝钒中间合金和铝豆含量增加,但并非呈现线性变化。从轴向中部开始,电极块中的各原材料分布逐渐均匀,由于是等厚度锯切,则可认为电极块沿轴向中部向上电极块中各原材料分布是均匀的。

压制后的电极块中出现各原材料分布不均匀的现象,其原因一方面是由于各原材料的粒度、密度和形状不同,疏松的较大颗粒海绵钛会优先落入模腔,而密度较小的铝豆下落较慢。另一方面,与混料的时间和方式也存在一定关系。混料过程中,若控制不当,同一种原材料产生聚集分布,下落后也会出现一定范围的聚集。

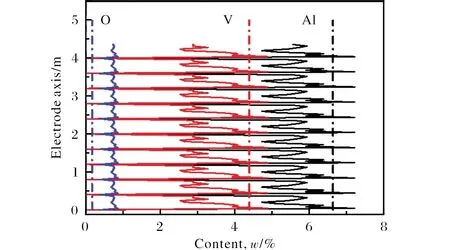

对识色软件捕捉到的不同原材料的面积进行分析,结合不同原材料的密度,计算其元素含量,分别获得10块电极块中不同元素的含量。进一步按照电极组合的方式,计算得到整根电极中各元素含量沿轴线的分布图,如图5所示。图5中虚线所示为各元素的理论配比设定值。

图5 电极块中各元素含量沿轴向分布曲线Fig.5 Components distribution curves in electrode blocks along axis

钛合金真空自耗电弧熔炼一般是将电极熔炼3次成为成品铸锭。按照图5所示电极块中各元素沿电极纵向的实测分布值作为数值模拟的材料输入边界,获得真空自耗电弧熔炼一次锭、二次锭和成品铸锭中的元素分布图,其中Al元素含量分布如图6a所示。同样的,采用合金的理论配比值作为数值模拟的材料输入边界,获得真空自耗电弧熔炼一次锭、二次锭和成品铸锭中的元素分布图,其中Al元素含量分布如图6b所示。

图6 不同边界条件下铸锭中Al元素模拟分布图Fig.6 Simulated distribution of Al element distribution in ingot under different boundary conditions: (a) measured value; (b) set value

由图6可见,按照实测各原材料分布计算所得的电极成分作为边界条件, 经过模拟的一次锭Al元素分布均匀性较差,铸锭中出现了元素的分层分布,且铸锭下部Al元素含量高,向上依次降低;二次锭的Al元素没有明显的分层现象,铸锭的横向成分均匀性差异不大;三次锭的Al元素分布在铸锭尾部表现出较明显的凝固宏观偏析规律,铸锭横向成分偏差不大。相比之下,按照配比模拟计算的一次锭Al元素没有出现分层现象,表现出尾部高头部低、边部高心部低的偏析规律;二次锭的Al元素分布受到电极掉头组焊熔炼顺序的影响,呈现出一定的周期分布;三次锭Al元素分布基本遵从凝固偏析规律。按照实测值模拟计算的Al元素含量低于配比值模拟计算的Al含量,其原因与图3中反映的规律一致,即原材料不均匀分布造成Al元素聚集区域烧损和挥发加剧。可见,随着熔炼次数增加,电极中元素含量对铸锭中元素分布均匀性的影响程度减弱。而且采用配比值并假设电极块成分均匀分布作为边界条件进行模拟,所得结果可以指导工艺优化,但与以实际测试计算的电极块成分作为边界获得的模拟结果相比还存在一定差距。

3 结 论

(1) 钛合金原材料经混料压制成电极块后,其化学成分分布并非完全均匀,混料均匀性对铸锭成分均匀性存在明显影响。

(2) 原材料在电极块中的不均匀分布,尤其是含Al元素的原材料聚集分布,会加剧熔炼过程中Al元素的烧损和挥发,造成铸锭中Al含量偏低。

(3) 熔炼过程中电极沿纵向顺序熔化,一次锭的成分受电极块成分不均匀分布的影响明显,经过2次和3次熔炼后,成分差异逐渐减少。对于VAR数值模拟而言,采用名义配比值作为电极成分输入边界条件,可用于工程化钛合金制备过程中铸锭成分均匀性的模拟预测。