新型高强韧钛合金的粉末热等静压规律研究

卢正冠,马英杰,徐 磊,赵洪泽,李一平

(中国科学院金属研究所,辽宁 沈阳 110016)

粉末冶金热等静压(powder metallurgy hot isostatic pressing, PM-HIP)技术包括高洁净预合金粉末制备技术、模具包套设计技术和热等静压技术等。该工艺制备的结构件致密度高、强度好,被看作是精密铸造的升级版[1,2],尤其在特种结构件的制备方面,有望替代铸造、锻造等传统工艺。PM-HIP技术首先被美国应用在航空航天飞行器发动机零件的制备上,随后美欧俄等将该技术应用于石油和天然气、核能、海洋等领域[3-5]。我国对PM-HIP技术的研究主要集中在航空航天、海洋工程等领域,并且部分技术已经达到国际先进水平。

海洋工程和装备是人类探索海洋的基础。球形耐压结构是海洋工程装备中常见的耐压载体,兼顾了耐压能力和空间利用率,是探索海洋的重要结构之一[6-8]。美国著名的伍兹霍尔海洋研究所(Woods Hole Oceanographic Institution)更是将球形壳体的成形作为新一代阿尔文号(Alvin)的重要技术难题[9]。目前,各个国家在球形载人舱的材料选择上多采用钛合金。钛合金具有良好的耐腐蚀性,能够长期抵抗海水冲蚀[10]。

为满足我国深海探测选材需要,中国科学院金属研究所开展了PM-HIP制备高强韧钛合金的研究工作。PM-HIP成形工艺具有不同于其他成形工艺的特点,对合金成分也有不同的要求, 可通过调整合金元素比例提高钛合金的强韧性匹配。采用粉末冶金热等静压技术还能够减少钛合金耐压结构的焊接位置,实现一体化成形。本研究采用无坩埚感应熔炼超声气体雾化法(electrode induction melting gas atomization, EIGA)制备钛基预合金粉末,然后用粉末冶金热等静压技术进行成形,重点研究热等静压温度对新型高强韧钛合金成形性能的影响,初步分析热等静压温度的选择规律,所研发出的高强韧钛合金能够丰富我国海洋装备设计领域的选材,且结果能够为利用PM-HIP技术制备其他材料提供参考。

1 实 验

在Ti-6Al-2Sn-2Zr-2Mo-2Cr-0.2Si损伤容限钛合金的基础上,对合金成分进行了调整,并采用EIGA法制备出洁净的预合金粉末,其气体杂质元素含量为:O 0.093%, N 0.094%, H 0.058%。采用Mastersizer 2000激光粒度仪测得预合金粉末粒度为:D10=28 μm,D50=86 μm,D90=187 μm。将预合金粉末填充在φ50 mm金属包套内,采用国产RD-200热等静压炉进行高强韧钛合金热压成形,热等静压的保温温度分别为860、870、880、890、900、950 ℃,保温时间3 h,压力150 MPa。采用耐驰STA449F3型同步热分析仪测量预合金粉末温降过程中热流随温度的变化曲线,降温速率为10 ℃/min。采用德国布鲁克公司D8 Advance X射线衍射仪对预合金粉末和高强韧钛合金进行物相分析,Cu靶材,20o≤2θ≤90o。采用TESCAN公司MIRA3型扫描电子显微镜(SEM)表征预合金粉末和高强韧钛合金的显微形貌。采用CMT5305型微机控制电子万能试验机对高强韧钛合金进行室温拉伸试验。采用摆锤式冲击试验机进行室温冲击试验,样品尺寸为10 mm×10 mm×55 mm,V型开口。

2 结果与讨论

2.1 预合金粉末表征

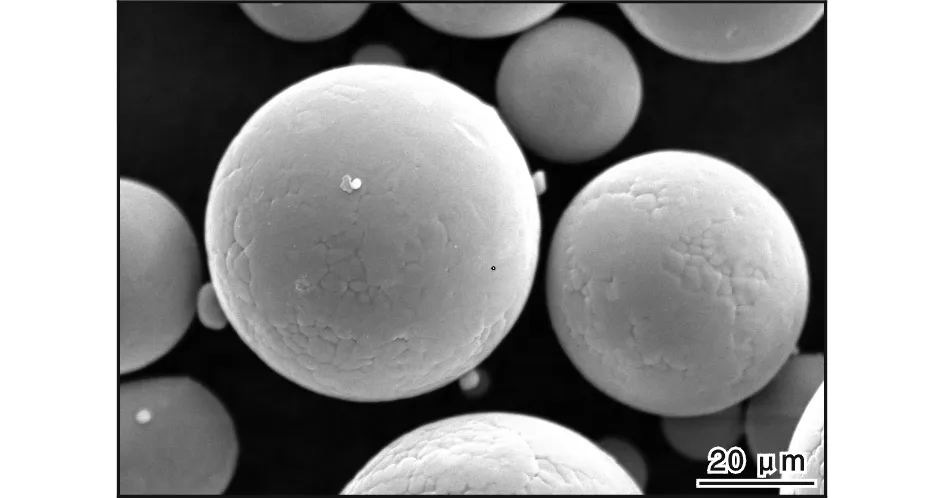

预合金粉末是采用PM-HIP技术制备结构件的重要原材料。由于钛合金的反应活性强,在熔炼及制粉过程中容易吸附空气中的气体元素,因此通常以合金棒材为原料采用无坩埚制粉技术制备预合金粉末。图1给出了EIGA法制备的预合金粉末的SEM照片。从图1观察到粉末的球形度较好,这有利于粉末的填装和流动。前期研究表明,粉末粒度会影响粉末的流动性,进而影响热等静压合金的成形[11],实验制备的预合金粉末D50为86 μm,粒度分布较为集中。此外,从预合金粉末表面观察到有胞晶结构和卫星球粉末吸附,这与EIGA制粉工艺中液滴的冷却速度和惰性气体回流有关。该形貌特点与EIGA法制备的其他钛合金粉末一致。

图1 预合金粉末的SEM照片Fig.1 SEM image of pre-alloyed powder

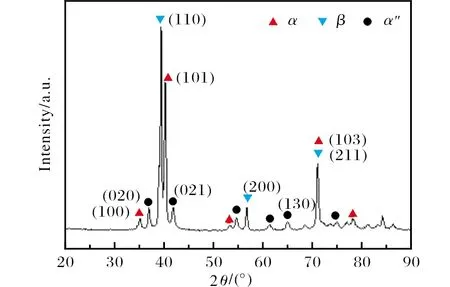

图2给出了预合金粉末的物相表征结果。从图2可以看出,粉末中存在α(α′)、β和α″相。Ti-6Al-4V、Ti-5Al-2.5Sn等预合金粉末的相组成一般只存在α′相[12,13]。这是因为在粉末制备过程中,当粉末达到熔融态时,钛合金中β相稳定元素含量低,相转变阻力小,高温下的β相由体心立方晶格直接转变为密排六方晶格,但元素扩散不充分,形成具有六方晶格的过饱和固溶体,被称为六方马氏体。六方马氏体与α相的晶格参数近似,又一般称为α′相。本研究中,为了提高钛合金的损伤容限性能,在成分设计时提高了β稳定元素的含量,如V、Cr、Mo等,所以相转变阻力大,粉末的X射线衍射(XRD)图谱中存在残余的β相。此外,合金中β相稳定元素含量高,体心立方晶格有时不能直接转变为六方晶格,只能转变为斜方晶格,这种具有斜方晶格的马氏体称为斜方马氏体,一般以α″表示。所以预合金粉末的XRD显示有3种相存在,这与合金中β稳定元素的增加密切相关。

图2 预合金粉末的XRD图谱Fig.2 XRD pattern of pre-alloyed powder

2.2 热等静压温度选择

PM-HIP技术作为一种近净成形技术,通过粉末致密化收缩实现直接成形,避免了零件特殊位置的机加或焊接难题。但是,相比于烧结、挤压或激光打印等其他粉末冶金工艺,PM-HIP技术对于粉末合金的致密化提出了更高的要求。热等静压温度是热等静压工艺中最为重要的参数之一。研究表明,在较高的温度下,粉末在较低的压力或较短的时间内也能够实现致密化进程[14,15]。提高热等静压温度,有利于增加粉末的致密化程度,但温度的选择也需要考虑材料的相变,否则可能会引起力学性能下降。

图3为通过差示扫描量热法(DSC)得到的预合金粉末的DSC曲线。为了找出预合金粉末在温降过程中的相转变点,对DSC曲线进行一阶求导。从图3中的一阶导数曲线可以看出,在883 ℃存在一个明显的极值,该极值代表了原始曲线斜率的拐点。可见,预合金粉末的β相转变温度为883 ℃。

图3 预合金粉末的DSC曲线Fig.3 DSC curve of pre-alloyed powder

从材料的相转变角度考虑,粉末冶金热等静压中温度的选择规律与锻造合金时锻造温度的选择规律近似。一般来说,锻造保温温度越高,材料的热变形抗力越小,越容易成形,但是在β相区保温时间过长极易引起晶粒尺寸增大,对锻造合金的成形组织造成不良影响。根据已有的TC4和Ti2AlNb粉末热等静压温度选择经验,在预合金粉末的相变点(883 ℃)附近选择热等静压温度。

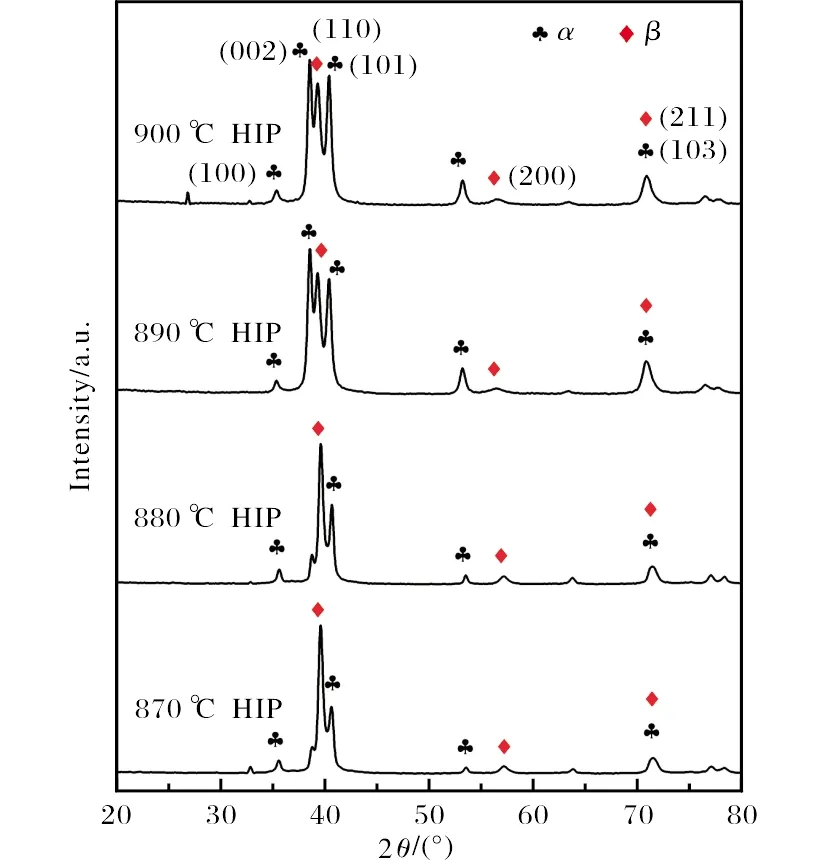

图4给出了870~900 ℃热等静压后高强韧钛合金的XRD图谱。经过870 ℃热等静压后合金组织中不稳定存在的α″相谱峰消失,XRD结果显示为α、β两相共存,其中β(110)的衍射峰最为明显。880 ℃热等静压后合金的XRD图谱与870 ℃没有明显区别,但当热等静压温度提高至890 ℃时,α(002)和α(101)的衍射峰强度显著上升,超过了β(110)衍射峰的强度。热等静压温度为900 ℃时,高强韧钛合金的衍射峰与890 ℃时相近。XRD结果表明,热等静压温度在880~890 ℃之间,高强韧钛合金发生了相转变,这与预合金粉末的DSC结果吻合。

图4 不同温度热等静压得到的高强韧钛合金的XRD图谱Fig.4 XRD patterns of high strength-toughness Ti-based alloy by hot isostatic pressing at different temperatures

2.3 力学性能分析

多数飞机用钛合金零件失效往往不是材料强度不足,而是材料对裂纹等缺陷的“容忍度”不足,因此设计者们对材料的韧性更加重视,并提出了损伤容限型钛合金。对于海洋耐压结构用钛合金,一方面,随着深潜器下潜深度的增加,海水压力不断增大,对其强度要求越来越高;另一方面,深海环境复杂,为了保障耐压舱内人员安全,材料必须具备良好的韧性和抵抗冲击能力。表1给出了不同温度热等静压得到的高强韧钛合金的室温拉伸性能测试结果。从强度分析,在860~880 ℃热等静压,合金的屈服强度逐渐提升,温度每升高10 ℃,屈服强度提升约20 MPa,热等静压温度为超过β相变点的890、900 ℃时,合金的抗拉强度基本不变,但当热等静压温度上升至950 ℃时,合金强度显著下降,屈服强度最低降至1000 MPa以下。

表1 不同温度热等静压得到的高强韧钛合金的室温拉伸性能Table 1 Room-temperature tensile properties of high strengthtoughness Ti-based alloy by hot isostatic pressing at different temperatures

图5为不同温度热等静压得到的高强韧钛合金的V型缺口冲击试验结果。在860~880 ℃热等静压温度区间,高强韧钛合金的冲击吸收能量随着热等静压温度升高略有提高,超过β相变点(883 ℃)后,冲击吸收能量下降,950 ℃热等静压合金的冲击吸收能量再次提升,可能与β晶粒尺寸的增大有关。理论上,材料拉伸强度和冲击性能随热等静压温度的变化规律与其相变点紧密相关[14]。

图5 不同温度热等静压得到的高强韧钛合金的冲击吸收能量Fig.5 Impact energy absorption of high strength-toughness Ti-based alloy by hot isostatic pressing at different temperatures

2.4 显微组织观察

α+β两相钛合金的力学性能与其组织中α相和β相的形貌紧密相关。图6为不同温度热等静压得到的高强韧钛合金的SEM照片。图6中灰色的是β相,颜色更深的黑色相是α相,可以明显看到β相的体积分数更大。热等静压温度为860 ℃时,合金组织中可观察到杂乱的板条状α相和等轴α相(图6a)。随着热等静压温度的逐步提高,等轴晶的比例增加,α相尺寸增大。热等静压温度为890 ℃时,可以观察到明显的晶粒结构(图6d)。热等静压温度提高到900 ℃以上后,单相区保温使得合金主要呈片层组织,等轴α相几乎消失,形成了大尺寸晶粒,晶粒内部存在较多的针状α相(图6e和6f),因此950 ℃热等静压后合金的延伸率最低。

图6 不同温度热等静压得到的高强韧钛合金的SEM照片Fig.6 SEM images of high strength-toughness Ti-based alloy by hot isostatic pressing at different temperatures:(a) 860 ℃; (b) 870 ℃; (c) 880 ℃; (d) 890 ℃; (e) 900 ℃; (f) 950 ℃

热等静压态合金的显微组织和力学性能需要经过后续的热处理进行调控。热处理能够进一步促进原始粉末中亚稳相的相变,减少实物件的残余应力。冲击性能受显微组织影响的规律复杂,根据高强韧钛合金的成分推断,其组织中可能存在少量的α2相与ω相,这些问题需要进一步分析。根据高强韧钛合金热等静压温度的选择规律,成功指导了实物件的试制。图7为采用粉末冶金热等静压技术制备出的φ400 mm高强韧钛合金耐压球壳实物。

图7 PM-HIP成形的高强韧钛合金球壳实物照片Fig.7 Picture of high strength-toughness Ti-based alloy spherical shell formed by PM-HIP

3 结 论

(1) 针对海洋耐压结构的特点,采用气体雾化制粉工艺能够制备出洁净的预合金粉末,其相变点为883 ℃。采用PM-HIP路线成功试制出钛合金球壳实物。

(2) 热等静压温度在β相变点以下,制备的高强韧钛合金呈α+β双态组织,拉伸强度和冲击性能与热等静压温度成正相关。热等静压温度高于β相变点,组织中形成大尺寸的晶粒,合金性能略有下降。880 ℃热等静压的高强韧钛合金,其拉伸强度和冲击性能最优。