风电机组发电机轴颈磨损在线镶套修复工艺*

刘洪冰,姚 鹏,李克俭,陈 涛,王金生

风电机组发电机轴颈磨损在线镶套修复工艺*

刘洪冰1,2,姚 鹏1,2,李克俭3,陈 涛2,王金生2†

(1. 清华大学天津高端装备研究院洛阳先进制造产业研发基地,河南 洛阳 471003;2. 中能智能(北京)能源科技有限公司,北京 100144;3. 清华大学 机械工程系,北京 100084)

风电是实现碳达峰、碳中和目标的重要能源形式。风电机组运行一段时间后,其发电机轴的轴颈容易出现磨损。为实现轴颈的高效可靠修复,提出一种在线镶套修复工艺。该工艺对磨损的轴颈进行车削,随后将轴套安装于轴颈上,使二者过盈配合。对修复工艺进行了介绍,重点计算了镶套过程的关键工艺参数,确保修复后的轴颈的尺寸精度满足要求。工程应用表明,该工艺可以在短时间内修复磨损的轴颈,效率高、质量好,有助于提高风机的发电量和风场的经济性。相关研究成果可为我国风电行业的健康发展提供参考。

风电机组;发电机;磨损;在线修复

0 引 言

随着碳达峰、碳中和目标的提出,我国新能源产业发展迎来了难得的历史机遇[1]。其中,风电因具有建设周期短、储量丰富、利用率较高等优势,已成为新能源发展最快、最具有竞争力的发电技术之一[2]。据统计,2020年,我国风电并网装机容量达到了7 × 107kW,累计装机突破2.8 × 108kW,保证了我国继续稳居世界第一风电大国地位[3]。放眼未来,风电新增装机容量将继续快速提升,助力碳达峰、碳中和目标的实现[4]。

发电机是风电机组核心部件之一,其功能是将叶轮捕获的风能转换为电能[5-6]。由于风电机组运行工况复杂,发电机可能会发生各种故障,若不给予足够的重视,甚至可能会导致一系列恶性事故[7]。其中,发电机轴颈的轴承位易发生磨损。磨损后,发电机出现振动,导致能量被大量转化为热量和噪声,对发电量和风机稳定运行造成不利影响,因此须尽快对磨损部位进行修复。以往出现该问题时,须将发电机下塔进行修复。然而,该方式成本高、周期长、发电量损失大,给风场运营带来了巨大压力。因此,采用在线修复工艺高效修复发电机轴颈成了一种更优的选择。

目前,在线修复风电机组发电机轴颈主要有两种工艺,分别为高分子修复技术和冷焊技术。高分子修复技术是将碳纳米聚合物复合材料涂覆到磨损处,待材料固化后对轴颈进行车削加工,将轴颈的外径加工至出厂尺寸,具有效率高、耐腐蚀、操作简单等优点[8]。然而,实践表明,涂覆的材料与轴颈结合强度较差,经过一段时间后容易脱落。冷焊技术是用冷焊机在轴颈的磨损处进行堆焊,随后对轴颈进行车削,以恢复轴颈的尺寸和表面精度[9-10]。然而,由于焊接有热输入,焊后存在残余应力,进而会导致轴颈出现裂纹甚至是折断等问题。因此,以上两种工艺在风电机组发电机轴颈磨损修复方面难以应用推广。

镶套修复是一种传统的轴颈磨损修复方法[11]。然而,目前还未见将该技术用于在风电机组机舱内直接修复发电机轴颈的报道。这是由于风电机组发电机轴颈修复具有以下难点:风电机组机舱内空间狭小,人员开展修复工作条件受限;机舱随风频繁晃动,因此车削精度难以保证,车削误差相对较大;轴套需提前在地面加工好,结合轴颈的车削误差,现场可能出现无法装配等情况。

本文介绍了一种采用镶套工艺修复磨损的发电机轴颈的方法。该工艺先对磨损的轴颈进行车削,随后将轴套加热,以过盈配合的方式将轴套安装于轴颈上,以恢复轴颈的尺寸和表面精度。该修复工艺对轴颈无热输入,可直接在机舱内对发电机轴颈进行修复,无需吊装,质量可靠、效率高,对于风场尤其是海上风场的经济性具有一定意义。

1 磨损原因

发电机轴颈磨损的根本原因是轴承的内圈与轴颈发生了相对位移。该位移包括两类:一类是轴向位移,即轴承沿着轴颈的中心轴方向朝靠近发电机或远离发电机的方向运动;另一种是轴颈与轴承的旋转不同步,即俗称的“跑圈”。

轴承的内圈与轴颈发生相对位移的原因主要包括以下三个方面。

1.1 轴电流灼伤

风电机组变频器采用脉冲宽度调制(pulse-width modulation, PWM)的调制方式,电压尖峰对应的频率高,因此电流可以通过寄生电容、寄生电感耦合至发电机的轴颈,再传导至轴承的内圈。该电流经过轴颈与轴承的表面时,会在该点产生极高的热量,进而导致该点金属熔化,产生凹坑。风机运行时间越长,凹坑数量越多。当凹坑达到一定数量时,轴承与轴颈配合的紧力减小到一定程度,随即轴承内圈与轴颈发生相对滑动,导致轴颈磨损[12]。

1.2 过盈量减小

发电机轴颈长期处于一种高温高转速的工作状态,轴承在高温状态下发生膨胀,使得内圈与轴颈的过盈量减小,配合的紧力降低,内圈与轴颈之间出现位移[13]。

1.3 轴承损坏

由于风电机组运行工况恶劣,经过一段时间的运行,发电机轴承可能出现保持架断裂、滚道磨损等问题[14]。出现该问题后,轴承自身运行摩擦力大幅增大,增大的摩擦力会作用到轴承内圈与轴颈的配合面,使轴承内圈与轴颈之间出现位移,进而导致磨损。

2 修复工艺

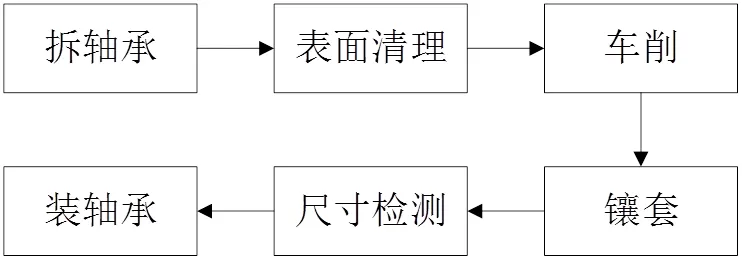

修复工艺流程如图1所示。其中,拆轴承和装轴承有成熟的工艺,本文不再赘述。表面清理需要清除磨损处的杂质,并用清洗剂洗掉残留的润滑油。本节重点对车削、镶套和尺寸检测进行介绍。

图1 修复工艺流程

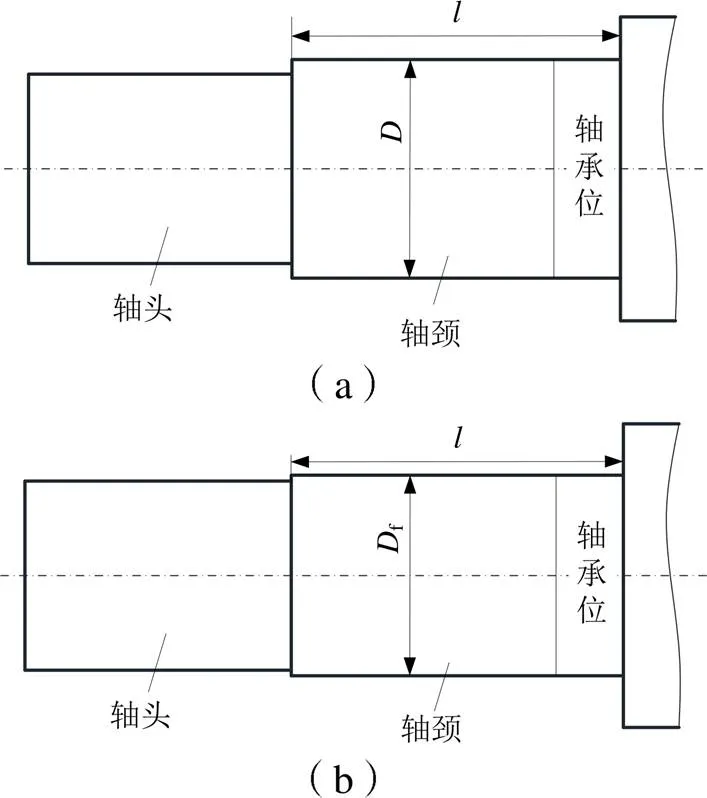

2.1 车削

出厂时,轴颈的长度为,直径为。车削时,将其直径由车削至f,如图2所示。车床为自主研发产品,可直接安装于机舱内,直接对发电机轴颈进行车削,不需将发电机吊装至地面,以降低修复成本和发电量损失。工程中,发电机轴颈的磨损量不超过3 mm。3 mm的轴套为薄壁套,加工困难,且镶套修复时薄壁套容易损坏。因此,实际工程中将轴套的壁厚设计为10 mm左右,轴颈的车削量相应地设计为7 ~ 10 mm,即轴颈的直径相对于出厂时的值被车削去20 mm。

图2 轴颈尺寸:(a)车削前;(b)车削后

2.2 镶套

镶套是修复工艺的重要环节,应保证满足以下要求:轴套提前在地面加工,虽然车削后的轴颈存在误差,但轴套可以克服该误差成功安装上去;轴套加热后,可以比较容易地套在轴颈上,冷却后二者过盈配合,而且考虑到风机上的实际情况,加热温度不宜超过300℃;修复后,轴颈的外径满足出厂条件;轴颈不会发生剪断或扭断,即能够承受相应的剪力和扭矩;发电机运行过程中,轴套和轴颈之间不会发生打滑,且轴套与轴颈均不会发生塑性变形。

根据以上要求,求解思路为:选用和轴颈一样的材料加工轴套;以传递扭矩要求和材料不发生塑性形变条件,分别求得过盈配合的最大、最小过盈量,在该范围中选择一组偏差代号,并通过经验公式校核热装法的难度;在此基础上,求得轴颈的直径、轴套的内径以及轴套外径在安装后的变化量,进而求得加工时需要的轴套内径和外径。考虑到轴颈存在车削误差,因此提前在地面加工5个轴套,各轴套的内径根据车削误差的范围而有所不同,确保车削后可有1个轴套成功安装。

2.2.1 初步计算车削后轴颈的直径

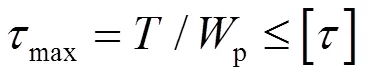

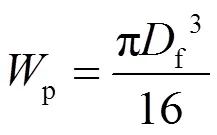

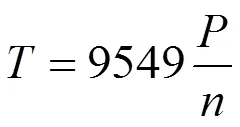

基于轴颈的抗扭强度初步确定车削后轴颈的直径[15]。轴颈在扭转时的最大切应力不可超过材料的许用切应力,即

其中,轴颈的扭转截面系数为

同时,发电机运行时轴颈的扭矩为

进而得到

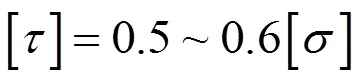

一般来说,塑性材料的扭转许用切应力为

进而可确定f的最小值。在此基础上,可以初步选定一个f值。注意f须大于轴头的直径,否则车削时会将轴头一并车削。

2.2.2 计算最小有效过盈量

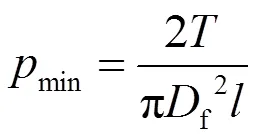

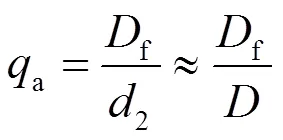

为保证轴套与轴颈不打滑,二者之间的最小压力为

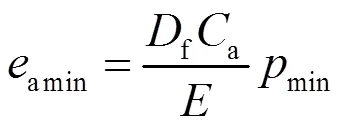

镶套后,为保证传递扭矩时轴套和轴颈不打滑,轴套内径的最小变化量为

其中:轴套的拉梅系数a可以通过式(8)和式(9)计算得到。

镶套后,为保证传递扭矩时轴套和轴颈不打滑,轴颈直径的最小变化量为

其中:轴颈的拉梅系数可通过式(11)计算得到。

进而可以计算得到轴套与轴颈的最小有效过盈量为

因此,只要保证轴套与轴颈的实际过盈量大于min,即可保证二者在发电机运行过程中不会打滑,即

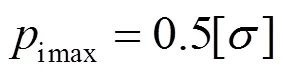

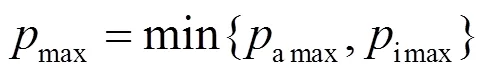

2.2.3 计算最大有效过盈量

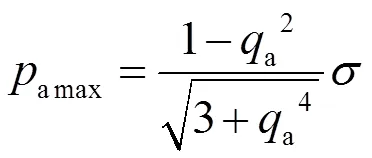

针对轴套,基于第四强度理论[16],有

针对轴颈,基于第四强度理论,有

因此,为保证轴颈与轴套均不发生塑性变形,二者之间的最大压力为

镶套后,为保证轴套不发生塑性变形,轴套内径的最大变化量为

同时,为保证轴颈不发生塑性变形,轴颈直径的最大变化量为

进而,可以计算得到轴套与轴颈的最大有效过盈量为

因此,只要保证轴套与轴颈的实际过盈量小于max,即可保证二者在发电机运行过程中不会发生塑性变形,即

2.2.4 确定过盈量

计算0.5(min+max),以该数值为基准,在公差表里选择常用的公差配合,确定,需满足式(13)和式(20)的要求[17]。

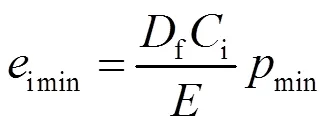

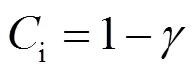

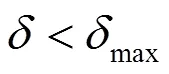

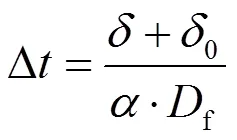

考虑到风机内操作的条件有限,本修复工艺要求轴套应较容易装入,因此可选择较小过盈量。可应用式(21)指导判断过盈配合的安装难易程度。

其中:加热后的间隙量0一般可取1 ~ 2倍。根据风机内的实际条件,Δ应小于300℃。若不满足条件,则应适当减小。

2.2.5 计算车削后轴颈的尺寸

在确定的同时,可直接根据公差表确定f。此时计算得到的f与2.2.1节中初步确定的f非常接近,但会有一个小偏差。以此时确定的f为准。

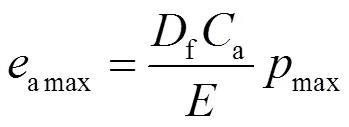

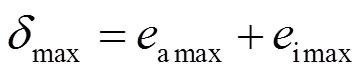

2.2.6 计算修复前轴套的尺寸

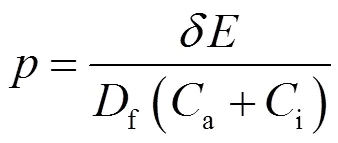

基于,可以计算得到轴套和轴颈之间的实际压力为

因此轴套的外径变化量为

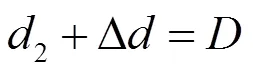

轴套的外径变化后,应与轴颈的出厂直径一致,即

根据式(23)和式(24),即可求得轴套的外径2。

2.3 尺寸检测

修复后,用游标卡尺检测轴颈的直径,用百分表测量轴颈的跳动。若检测发现不满足要求,则需要对轴套进行切割后,安装新轴套。值得一提的是,在轴套的尺寸和跳动满足要求且车削后的轴颈尺寸满足要求的情况下,修复后可做到不需返修。

3 工程应用

在理论研究的基础上,于某国产品牌风机上开展工程应用。该风机的发电机轴颈出现磨损,处于停机状态。修复前,对人员进行充分培训,确保其掌握该修复技能,操作熟练。经过5天的修复,轴颈的尺寸、精度得到恢复,确保风机可以正常运行。轴颈修复后如图3所示。

图3 修复后的轴颈

4 结 论

针对风电机组发电机轴颈磨损问题,提出了一种在线镶套修复工艺,并对车削、镶套等关键工艺环节进行了计算分析。研究表明,采用该修复工艺可以保证轴颈修复后的质量,进而满足风电机组的运行要求。该技术有望在风电机组尤其是海上风电机组的发电机轴颈磨损修复方面实现推广。

发电机功率,kW

轴颈的转速,r/min

轴颈传递的扭矩,N∙m

泊松比,无量纲

[]屈服应力,MPa

max轴颈的最大切应力

[] 轴颈的许用应力

弹性模量,MPa

线膨胀系数,1/℃

轴颈出厂直径,mm

轴颈长度,mm

f车削后轴颈的直径,mm

p轴颈的扭转截面系数,mm3

1轴套的内径,mm

2轴套的外径,mm

a轴套的轴径比,无量纲

Δ镶套后轴套的外径变化量,mm

i轴颈的拉梅系数,无量纲

a轴套的拉梅系数,无量纲

min轴颈与轴套的最小结合压力,MPa

imax轴颈的最大结合压力,MPa

amax轴套的最大结合压力,MPa

max轴颈与轴套的最大结合压力,MPa

轴颈与轴套的实际结合压力,MPa

imin轴颈的最小直径变化,mm

imax轴颈的最大直径变化,mm

amin轴套的最小直径变化,mm

amax轴套的最大直径变化,mm

mim轴颈与轴套的最小有效过盈量,mm

max轴颈与轴套的最大有效过盈量,mm

轴颈与轴套的实际过盈量,mm

0加热后的间隙量,mm

Δ安装时轴套的加热温升,℃

Δf最大车削误差

[1] 胡鞍钢. 中国实现2030年前碳达峰目标及主要途径[J].北京工业大学学报(社会科学版), 2021, 21(3): 1-15. DOI: 10.12120/bjutskxb202103001.

[2] 覃盛琼, 程朗, 何占启, 等. 风力发电系统研究与应用前景综述[J]. 机械设计, 2021, 38(8): 1-8. DOI: 10.13841/j.cnki.jxsj.2021.08.001.

[3] 丁昱苇. 风力发电发展现状以及行业发展趋势研究[J]. 光源与照明, 2021(3): 124-125.

[4] 杨靖, 张书涵, 许国东, 等. 双馈风电机组电能质量特性联合仿真建模分析[J]. 新能源进展, 2021, 9(6): 540-546. DOI: 10.3969/j.issn.2095-560X.2021.06.012.

[5] 马威. 基于永磁同步发电机的直驱式风电系统建模与仿真[D]. 兰州: 兰州理工大学, 2010.

[6] 於岳亮. 风电机组发电机的技术发展和展望[J]. 电力与能源, 2011, 32(4): 325-328, 334.

[7] 徐颖剑. 风电机组发电机故障分析诊断[D]. 北京: 华北电力大学, 2013. DOI: 10.7666/d.Y2382525.

[8] 何成善, 权芳民, 贾昆. 碳纳米聚合物快速修复技术及应用[J]. 甘肃冶金, 2019, 41(1): 95-98. DOI: 10.3969/j.issn.1672-4461.2019.01.024.

[9] 秦小钦, 周新鹏, 王广, 等. 冷焊技术在齿轮轴上的修复应用[J]. 内燃机与配件, 2019(16): 156-157. DOI: 10.3969/j.issn.1674-957X.2019.16.072.

[10] 郭连兔, 马振华, 周圣兵, 等. MAG冷焊及其在轴失重型失效修复中的应用研究[J]. 中国修船, 2012, 25(1): 10-12, 18. DOI: 10.3969/j.issn.1001-8328.2012.01.005.

[11] 鄢皓, 宝世永, 安永飞. 铣轴镶钢套方法的试验研究[J]. 机械设计, 2021, 38(S2): 213-216. DOI: 10.13841/ j.cnki.jxsj.2021.s2.044.

[12] 陈国强, 陈国忠, 徐明, 等. 风力发电机轴电压轴电流对轴承影响及改进措施[J]. 神华科技, 2014, 12(5): 60-62. DOI: 10.3969/j.issn.1674-8492.2014.05.020.

[13] 辛昆, 马铁, 于颖, 等. 某风电场兆瓦级双馈异步风电机组发电机轴承故障分析[J]. 机械研究与应用, 2015, 28(1): 138-139. DOI: 10.3969/j.issn.1007-4414.2015.01.049.

[14] 卢源. 双馈式风电机组发电机轴承失效分析及预防措施[J]. 设备管理与维修, 2020(1): 71-72. DOI: 10.16621/j.cnki.issn1001-0599.2020.01.33.

[15] 张耀, 曹小平, 王春芬, 等. 材料力学[M]. 北京: 清华大学出版社, 2015.

[16] 陈连. 过盈联接可靠性设计研究[J]. 中国机械工程, 2005, 16(01): 28-32.

[17] 中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会. 极限与配合过盈配合的计算和选用: GB/T 5371-2004[S]. 北京: 中国标准出版社, 2005.

Online Repair Process of the Generator Axle Journal of the Wind Turbine

LIU Hong-bing1,2, YAO Peng1,2, LI Ke-jian3, CHEN Tao2, WANG Jin-sheng2

(1. Luoyang Advanced Manufacturing Industry Center Tianjin Research Institute for Advanced Equipment, Tsinghua University, Luoyang 471003, Henan, China; 2. Zhongneng Intelligence (Beijing) Energy Technology Co., Ltd., Beijing 100144, China; 3. Department of Mechanical Engineering, Tsinghua University, Beijing 100084, China)

Wind power is an important energy form to achieve the goal of carbon peak and carbon neutralization. The journal of the generator axle journal is easy to be worn after the wind turbine runs for a period of time. In order to achieve efficient and reliable repair, an on-line repair process was proposed. In this process, the worn axle journal was turned, and then the axle sleeve was installed on the axle journal to make their interference fit. In this paper, the repair process was introduced, and the key process parameters of the inserting sleeve process were calculated, ensure that the dimensional accuracy of the repaired axle journal met the requirements. The engineering application showed that the worn axle journal was repaired with high efficiency and good quality, which was helpful to improve the power generation of the wind turbine and the economy of the wind farm. Relevant research results may provide reference for the healthy development of China’s wind power industry.

wind turbine; generator; wear; online repair

2095-560X(2022)03-0244-05

TK83;TH17

A

10.3969/j.issn.2095-560X.2022.03.008

2022-02-11

2022-04-08

国家自然科学基金青年科学基金资助项目(51901113)

王金生,E-mail:jinsheng.wang@ds-techcn.com

刘洪冰(1988-),男,博士,工程师,加州大学伯克利分校访问学者,主要从事风电机组核心部件再制造技术研究。

王金生(1980-),男,主要从事风电机组核心部件再制造、风电技术改造、运行维护技术研究及产业化工作。