三维石墨烯包封石墨的储锂性能研究*

王 伟,沈迪军,刘仲刚,李运勇

三维石墨烯包封石墨的储锂性能研究*

王 伟#,沈迪军#,刘仲刚#,李运勇†

(广东工业大学 材料与能源学院,广州 510006)

石墨由于价格低廉、电压平台稳定以及质量比容量高[372 (mA∙h)/g]等优势,在锂离子电池领域已被广泛应用,但其存在振实密度较低和循环稳定性较差等不足。利用石墨和氧化石墨烯进行水热反应获得水凝胶,通过石墨烯的毛细收缩和静电自组装原理,获得具有致密结构的石墨烯包封石墨复合块体(石墨@石墨烯),使粉末石墨的振实密度从1.2 g/cm3提高到1.7 g/cm3。与石墨相比,石墨烯构筑的致密三维导电网络结构具有更优异的电化学循环稳定性和倍率性能。在0.01 ~ 2.00 V测试电压区间,石墨在0.5 A/g倍率下,经过100圈循环后放电比容量仅保持在227.4 (mA∙h)/g,容量保持率仅为64.1%;而石墨@石墨烯复合材料的容量保持在353.9 (mA∙h)/g,维持了98%的高容量保持率。证明石墨烯包封石墨可以有效提高石墨的振实密度以及长循环稳定性。

三维石墨烯;石墨;振实密度;负极材料;锂离子电池

0 引 言

随着新能源汽车、高科技电子产品、无人机以及各种动力型机械、电子器件的快速发展,对能源电池的需求越来越大[1-3]。寻找安全可靠、价格友好、性能稳定并且能满足社会发展需求的电极材料越来越重要。负极材料作为锂离子电池的重要组件,也极大地影响电池系统的整体性能[4-5]。已有文献报道了各式各样具有优异长循环稳定性、高倍率性能的新型锂离子电池负极材料[6-7],但以上材料仅在实验室内进行小规模制备,并未能实现大规模生产,以满足实际应用的需求。石墨因价格低廉、理论比容量高[372 (mA∙h)/g]以及电压平台稳定等优点,已经在锂离子电池负极材料领域得到广泛应用。但是,石墨负极本身存在许多不足。例如,石墨粉体的振实密度较低(约1.2 g/cm3),结构不连续性等,导致其循环稳定性较差[8-9]。从经济性角度考虑,对石墨的性能进行优化和提升,从实验室开发到实现商业化利用,可比研发其他负极材料投入更少的时间、精力以及资金成本[10]。

石墨烯作为一种具有优异的柔韧性、高导电性、良好热力学稳定性的碳材料,已经在能源领域得到广泛应用[11-16]。氧化石墨烯作为石墨烯的前驱体,表面具有丰富的含氧官能团(—O—、—OH、—COOH),在水热反应条件下[17-18],含氧官能团之间发生链式缩合反应,形成三维网络结构石墨烯,将粉体材料包覆在网络结构中形成水凝胶,水凝胶在干燥压缩后,通过毛细收缩以及静电自组装形成结构致密的块体材料,实现粉体材料的有序堆叠,从而有效地提升粉体材料的振实密度。干燥后的水凝胶经过一定温度条件的热处理,去除氧化石墨烯表面的含氧官能团后提升电导率,便可获得具有三维导电网络结构的致密块体[14-16]。利用石墨和石墨烯制备水凝胶,水凝胶在干燥压缩过程中,挤压粉体石墨之间的接触距离,获得结构致密的石墨烯包封石墨复合块体(石墨@石墨烯),使振实密度从1.2 g/cm3提高到1.7 g/cm3,石墨烯构筑的三维导电网络结构有效提高了石墨的电导率,为电子的传输提供了连续畅通的通道,使得石墨负极具有更优异的长循环稳定性和倍率性能等。

1 实验部分

1.1 材料合成

高密度的石墨烯包封石墨复合材料主要包含如下的合成步骤。首先,按照石墨与石墨烯质量比为8∶2称量石墨450 mg(山西力之源电池材料有限公司,电池级)和氧化石墨烯112.5 mg(常州第六元素材料科技股份有限公司,质量浓度为1%)置于烧杯中,并加入体积比为1∶1的乙二醇(广州化学试剂厂,分析纯)和去离子水混合溶剂45 mL,进行超声分散和搅拌,直到形成黑色悬浮液为止。之后,将所得悬浮液倒入聚四氟乙烯的水热反应釜内衬中(悬浮液体积占反应釜内衬体积的90%),置于提前升温到200℃的烘箱内进行12 h水热反应制备水凝胶,待反应结束,烘箱内温度降低至室温后,将水热反应釜内圆柱状的氧化石墨烯包封石墨水凝胶取出,并用去离子水清洗数次后,置于真空干燥箱内,在60℃下烘干48 h,得到干燥后的氧化石墨烯包封石墨块体。最后,将氧化石墨烯包封石墨块体在H2/Ar混合气(H2含量为8%)保护下,经过400℃(升温速率为3℃/ min)热处理4 h后,将氧化石墨烯缓慢还原成石墨烯,以提高其导电性,便可获得具有致密三维导电网络结构的石墨@石墨烯复合材料。

1.2 电极制备

石墨@石墨烯复合材料电极制备主要采用传统凝胶涂布方法。首先,称取180 mg石墨@石墨烯复合材料与20 mg聚偏二氟乙烯(polyvinylidene difluoride, PVDF)(上海麦克林生化科技有限公司,分析纯)在玛瑙研钵内研磨40 min,石墨@石墨烯复合材料与PVDF均匀混合后,滴入适量的N-甲基-2-吡咯烷酮(广州化学试剂厂,分析纯)作为溶剂,调节成黏度适合的浆料。然后,将浆料均匀涂覆于铜箔上,在100℃真空干燥箱内烘干8 h。最后,将烘干后涂覆了活性材料的电极裁剪成直径为10 mm的圆片,便可以在全氩气气氛的手套箱内(MBRAUN UNIlab Plus,德国布劳恩)(H2O < 1%,O2< 1%)进行纽扣电池(CR2032,深圳市科晶智达科技有限公司)装配。对电极采用金属锂(深圳市科晶智达科技有限公司,电池级),电解液(苏州多多化学科技有限公司,LX-025,电池级)成分主要包含六氟磷酸锂(LiPF6)、碳酸乙烯酯(ethylene carbonate, EC)、碳酸二甲酯(dimethyl carbonate, DMC)和碳酸甲乙酯(ethyl methyl carbonate, EMC);隔膜型号为Celgard2400(美国Celgard隔膜LLC公司)。

1.3 结构、形貌表征和电化学性能表征

利用扫描电子显微镜(scanning electron microscope, SEM)(S-4800,日本日立)对石墨@石墨烯复合材料进行微观形貌表征。采用X射线衍射仪(X-ray diffractometer, XRD)(D/max-Ultima IV,日本理学)、X射线光电子能谱(X-ray photoelectron spectroscopy, XPS)(Escalab 250Xi,美国赛默飞)、比表面积分析仪(ASAP2060,美国麦克)、视频光学接触角测量仪(OCA100,德国Dataphysics公司)进行结构表征。在电化学工作站(CHI600A,上海辰华仪器有限公司)测试电化学性能,主要包含循环伏安测试和交流阻抗测试。在蓝电测试系统(LAND CT2001,武汉市蓝电电子股份有限公司)进行充放电性能以及倍率性能测试。

2 结果与讨论

图1a所示为石墨烯包封石墨水凝胶通过干燥压缩以及热处理后形成致密块体(石墨@石墨烯)的电子图片。水凝胶体积从压缩前的2.8 cm3自收缩至0.14 cm3,缩小为原始体积的1/20,密度可达2 g/cm3。图1b所示为石墨与石墨@石墨烯块体颗粒的振实密度图,将粉体材料置于标准体积量筒内,通过3 000次以上的上下震动测试,结果显示粉体石墨的振实密度为1.2 g/cm3,而石墨@石墨烯复合材料的振实密度达到了1.7 g/cm3。

图1 (a)石墨@石墨烯复合水凝胶自然干燥压缩成致密块体电子照片图;(b)石墨和致密石墨@石墨烯块体颗粒的振实密度测试图

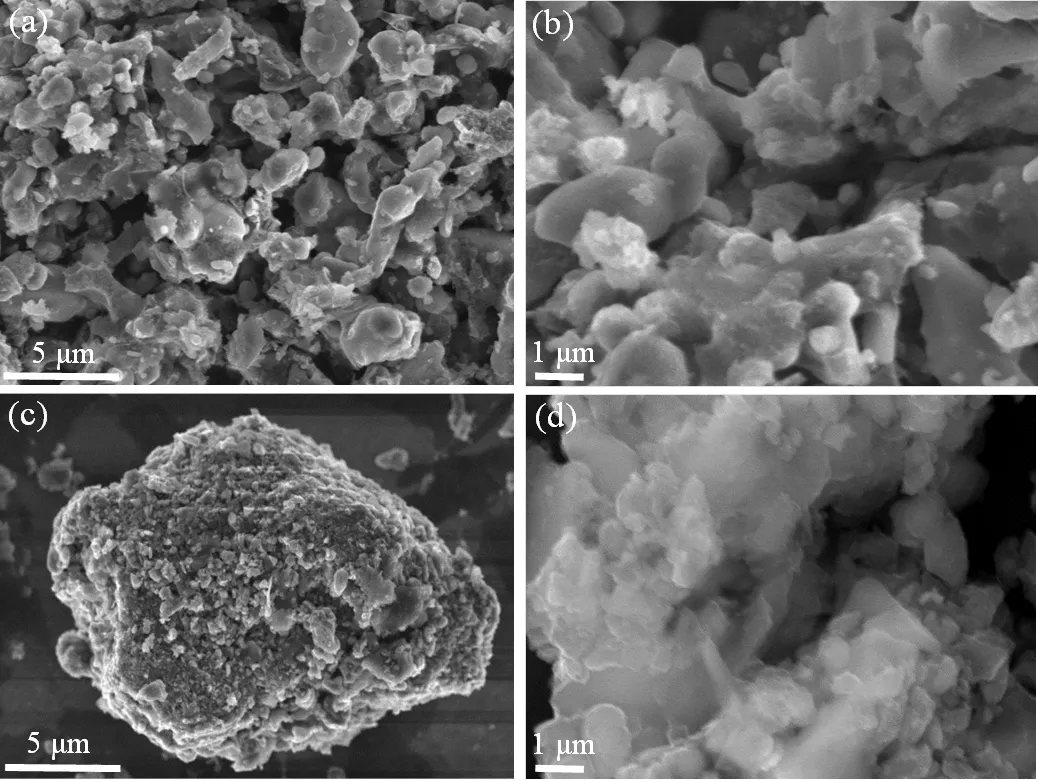

为观察石墨被石墨烯包封前后的形貌结构,利用扫描电子显微镜对纯相石墨和石墨@石墨烯块体进行观察。图2a和图2b为纯相石墨的SEM图,可以看出石墨之间堆积松散,颗粒之间为不连续结构。由图2c可以看到石墨@石墨烯块体颗粒的致密结构,图2d中,石墨烯均匀包封在石墨表面,形成了连续的三维导电网络结构,为电子的传导、离子的扩散提供了有效、通畅的传输通道。

图2 石墨(a、b)和石墨@石墨烯致密块体(c、d)的SEM图

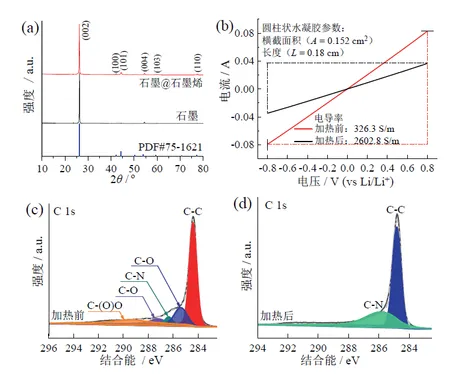

图3a为石墨和致密石墨@石墨烯块体复合材料的XRD图。两种材料特征衍射峰出现的位置保持一致。将干燥后的氧化石墨烯包封石墨块体在H2/Ar保护气氛下经过400℃热处理4 h后,获得结构致密的石墨@石墨烯复合材料,所出现的特征衍射峰完全对应石墨标准卡片(PDF#75-1621)的(002)、(100)、(101)、(004)、(103)和(110)晶面[19-20]。除此之外,未观察到任何杂质衍射峰出现,表明获得的石墨@石墨烯复合材料具有较高的纯度。图3b为石墨@石墨烯块体热处理前后的电导率图。在初始状态,石墨@石墨烯块体的电导率仅为326.3 S/m,经过热处理去除石墨烯表面的含氧官能团后,石墨@石墨烯块体的电导率提高到2 602.8 S/m。为了证明氧化石墨烯在热处理后含氧官能团被完全去除,采用XPS对热处理前后的石墨@石墨烯块体进行结构表征。如图3c所示,在热处理前,还有部分氧化石墨烯未被还原成石墨烯,主要包含C—C(284.5 eV)、C—O(286.2 eV)、C=O(287.8 eV)、C—(O)O(289 eV)等含氧官能团(C—N来源于石墨烯材料的制备过程)[21-23]。如图3d所示,经过在400℃、H2/Ar保护气氛下热处理4 h,氧化石墨烯的含氧官能团被完全去除,只出现C—C(284.5 eV)键的峰。表明氧化石墨烯被高度还原成石墨烯,从而可有效提升材料的导电性,且与图3b中的导电率测试结果保持一致。

图3 (a)石墨、石墨@石墨烯致密块体的XRD图;石墨@石墨烯致密块体加热前与加热后的电导率测试图(b)以及X射线光电子能谱图(c、d)

为考察纯相石墨与石墨@石墨烯致密块体之间比表面积与孔径大小差异,对两种材料进行氮气吸附−脱附测试。如图4a所示,石墨粉末的吸附−脱附曲线出现了明显的吸附回滞环,其比表面积为19.6 m2/g,而石墨@石墨烯块体比表面积仅2.63 m2/g,表明石墨@石墨烯块体的孔隙率明显比纯相石墨的更低。同时,进一步对孔径分布进行研究,发现致密化后的石墨@石墨烯块体相比较于纯相石墨具有更小的孔隙度,纯相石墨孔径分布主要为介孔与大孔结构,而致密的石墨@石墨烯块体孔径以微孔结构为主。

图4 石墨、石墨@石墨烯致密块体的氮气吸附−脱附等温线(a)以及DFT孔径分布图(b)

图5为两种材料的首次充放电曲线,石墨@石墨烯复合材料首次充/放电比容量分别为299.5 (mA∙h)/g和361.3 (mA∙h)/g,对应82.9%的首次库伦效率。而石墨的首次充/放电比容量分别为271.9 (mA∙h)/g和354.8 (mA∙h)/g,对应76.6%的首次库伦效率。结果表明,石墨@石墨烯相比于石墨具有更高的首次库伦效率,这主要得益于石墨烯包覆石墨形成了三维导电网络结构,使得石墨负极电子导电性得到提升,从而获得了更优异的电化学性能。

图5 石墨与石墨@石墨烯致密块体的充放电曲线图

图6a是石墨与石墨@石墨烯复合材料在0.5 A/g下经过100次充放电测试的循环寿命数据图。经过100圈循环后,石墨放电比容量保持在227.4 (mA∙h)/g,容量保持率仅为64.1%。石墨@石墨烯复合材料表现出更为优异的容量保持性能,100圈循环后容量保持在353.9 (mA∙h)/g,维持了98%的高容量保持率。如图6b,对两种材料进行不同倍率测试,发现石墨在0.5 A/g、1 A/g、2 A/g、5 A/g倍率下,放电比容量分别为354.8 (mA∙h)/g、236.8 (mA∙h)/g、175.3 (mA∙h)/g、108.6 (mA∙h)/g,当回到0.5 A/g倍率时,放电比容量仅为197.5 A/g。对于石墨@石墨烯复合材料,其在0.5 A/g、1 A/g、2 A/g、5 A/g倍率下的放电比容量分别为361 (mA∙h)/g、297.2 (mA∙h)/g、225.4 (mA∙h)/g、168.8 (mA∙h)/g,当回到0.5 A/g倍率时,放电比容量依然可以维持在337.8 A/g。这主要是由于所制得的石墨@石墨烯复合材料具有稳定的三维导电网络结构,为离子的传输和电子的传导提供了连续稳定的通道,电极结构也比石墨更为稳定,因此表现出了更优异的循环稳定性和倍率性能。

图6 石墨与石墨@石墨烯复合材料的循环寿命(a)与倍率性能图(b)

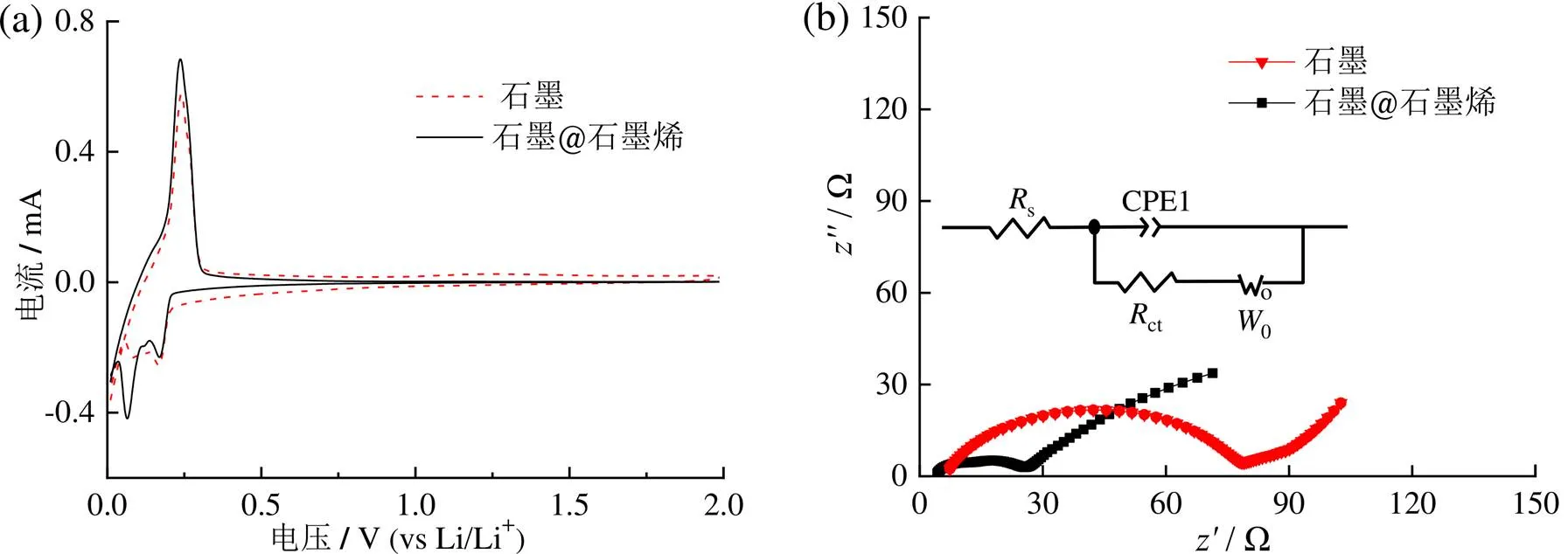

图7a所示为石墨与石墨@石墨烯复合材料的循环伏安曲线。可以看出,石墨@石墨烯复合材料电极的氧化峰/还原峰出现在0.23 V和0.07 V的位置,与图5中充放电曲线出现的平台位置相对应。相比较于石墨电极,石墨@石墨烯电极的氧化峰和还原峰对称性更好,表明石墨@石墨烯复合材料极化现象更小,因而长循环稳定性和倍率性能也更优异。同时,对纯相石墨和石墨@石墨烯电极进行交流阻抗测试,测试过程中,低频设置为1 × 10−2Hz,高频设置为1 × 105Hz,振幅设为5 mV。图7b所示为材料的交流阻抗谱,可以看出石墨@石墨烯复合材料电极(28.6 Ω)比石墨电极(82.5 Ω)具有更低的电荷转移阻抗(ct),表明离子/电子在电极界面实现了快速的传输,证明其优异的氧化还原动力学,也间接证实石墨@石墨烯复合材料具有更优异的电化学性能。

图7 石墨与石墨@石墨烯致密块体的循环伏安图(a)和交流阻抗图(b)

此外,采用固−液−气界面接触角实验测量了石墨@石墨烯复合材料的润湿性,如图8所示。当电解液与石墨@石墨烯复合电极表面接触时,电解液立即渗透到致密电极内部,接触角接近于0,表明该电解液具有良好的润湿性和渗透性。上述结果表明,电解液能有效地渗透到致密石墨@石墨烯复合电极的内部空间。

图8 石墨@石墨烯致密块体电极的接触角示意图

3 结 论

通过水热反应的方式,利用氧化石墨烯的毛细收缩和静电自组装原理,获得具有致密三维网络结构的石墨烯包封石墨复合材料(石墨@石墨烯),使粉体石墨的振实密度从1.2 g/cm3提高到1.7 g/cm3。同时,三维致密网络结构的石墨@石墨烯复合材料为电子/离子的传导提供了连续、通畅的传输通道。电化学测试表明,石墨@石墨烯复合材料相较于石墨表现出了更优异的电化学循环稳定性。在0.5 A/g倍率下,经过100圈循环后,石墨@石墨烯复合材料质量比容量保持在353.9 (mA∙h)/g,维持了98%的容量保持率。然而,石墨的容量仅保持在227.4 (mA∙h)/g,容量保持率仅为64.1%。石墨烯包封石墨结构有效地提升了粉体石墨的振实密度、循环稳定性和倍率性能。

[1] MANTHIRAM A. A reflection on lithium-ion battery cathode chemistry[J]. Nature communications, 2020, 11: 1550. DOI: 10.1038/s41467-020-15355-0.

[2] REDDY M V, MAUGER A, JULIEN C M, et al. Brief history of early lithium-battery development[J]. Materials, 2020, 13(8): 1884. DOI: 10.3390/ma13081884.

[3] ZENG X Q, LI M, ABD EL-HADY D, et al. Commercialization of lithium battery technologies for electric vehicles[J]. Advanced energy materials, 2019, 9(27): 1900161. DOI: 10.1002/aenm.201900161.

[4] LI M, LU J, CHEN Z W, et al. 30 years of lithium-ion batteries[J]. Advanced materials, 2018, 30(33): 1800561. DOI: 10.1002/adma.201800561.

[5] LIU H D, ZHU Z Y, YAN Q Z, et al. A disordered rock salt anode for fast-charging lithium-ion batteries[J]. Nature,2020, 585(7823): 63-67. DOI: 10.1038/s41586-020-2637-6.

[6] LI M, LU J, JI X L, et al. Design strategies for nonaqueous multivalent-ion and monovalent-ion battery anodes[J]. Nature reviews materials, 2020, 5(4): 276-294. DOI: 10.1038/s41578-019-0166-4.

[7] LU J, CHEN Z W, PAN F, et al. High-performance anode materials for rechargeable lithium-ion batteries[J]. Electrochemical energy reviews, 2018, 1(1): 35-53. DOI: 10.1007/s41918-018-0001-4.

[8] HUANG B, PAN Z F, SU X Y, et al. Recycling of lithium-ion batteries: recent advances and perspectives[J]. Journal of power sources, 2018, 399: 274-286. DOI: 10.1016/j.jpowsour.2018.07.116.

[9] WANG R H, CUI W S, CHU F L, et al. Lithium metal anodes: present and future[J]. Journal of energy chemistry, 2020, 48: 145-159. DOI: 10.1016/j.jechem.2019.12.024.

[10] ASENBAUER J, EISENMANN T, KUENZEL M, et al. The success story of graphite as a lithium-ion anode material-fundamentals, remaining challenges, and recent developments including silicon (oxide) composites[J]. Sustainable energy & fuels, 2020, 4(11): 5387-5416. DOI: 10.1039/d0se00175a.

[11] BAHIRAEI M, HESHMATIAN S. Graphene family nanofluids: a critical review and future research directions[J]. Energy conversion and management, 2019, 196: 1222-1256. DOI: 10.1016/j.enconman.2019.06.076.

[12] WANG Y, LI S S, YANG H Y, et al. Progress in the functional modification of graphene/graphene oxide: a review[J]. RSC advances, 2020, 10(26): 15328-15345. DOI: 10.1039/D0RA01068E.

[13] LIU Z G, ZHU J L, LU D Z, et al. Fabricating ultrathick, dense electrodes for compact rechargeable batteries with ultrahigh areal and volumetric capacity[J]. Journal of power sources, 2022, 523: 231046. DOI: 10.1016/j. jpowsour.2022.231046.

[14] WANG W, HUAI L Y, WU S Y, et al. Ultrahigh-volumetric-energy-density lithium-sulfur batteries with lean electrolyte enabled by cobalt-doped MoSe2/Ti3C2Tmxene bifunctional catalyst[J]. ACS nano, 2021, 15(7): 11619-11633. DOI: 10.1021/acsnano.1c02047.

[15] LI Y Y, OU C Z, ZHU J L, et al. Ultrahigh and durable volumetric lithium/sodium storage enabled by a highly dense graphene-encapsulated nitrogen-doped carbon@Sn compactmonolith[J]. Nano letters, 2020, 20(3): 2034-2046. DOI: 10.1021/acs.nanolett.9b05349.

[16] HUANG Y, WANG W, SHAN J W, et al. High volumetric energy density Li-S batteries enabled by dense Sulfur monolith cathodes with ultra-small-sized sulfur immobilizers[J]. Chemical engineering journal, 2020, 401: 126076. DOI: 10.1016/j.cej.2020.126076.

[17] LIU D, FU C P, ZHANG N S, et al. Three-dimensional porous nitrogen doped graphene hydrogel for high energy density supercapacitors[J]. Electrochimica acta, 2016, 213: 291-297. DOI: 10.1016/j.electacta.2016.07.131.

[18] ZHANG M, WANG Y, JIA M Q. Three-dimensional reduced graphene oxides hydrogel anchored with ultrafine CoO nanoparticles as anode for lithium ion batteries[J]. Electrochimica acta, 2014, 129: 425-432. DOI: 10.1016/j.electacta.2014.02.097.

[19] BUQA H, GOERS D, HOLZAPFEL M, et al. High rate capability of graphite negative electrodes for lithium-ion batteries[J]. Journal of the electrochemical society, 2005, 152(2): A474-A481. DOI: 10.1149/1.1851055.

[20] YOSHIO M, WANG H Y, FUKUDA K. Spherical carbon-coated natural graphite as a lithium-ion battery-anode material[J]. Angewandte chemie international edition, 2003, 42(35): 4203-4206. DOI: 10.1002/anie.200351203.

[21] PEI S F, CHENG H M. The reduction of graphene oxide[J]. Carbon, 2012, 50(9): 3210-3228. DOI: 10.1016/j.carbon.2011.11.010.

[22] GUEX L G, SACCHI B, PEUVOT K F, et al. Experimental review: chemical reduction of graphene oxide (GO) to reduced graphene oxide (rGO) by aqueous chemistry[J]. Nanoscale, 2017, 9(27): 9562-9571. DOI: 10.1039/C7NR02943H.

[23] AL-GAASHANI R, NAJJAR A, ZAKARIA Y, et al. XPS and structural studies of high quality graphene oxide and reduced graphene oxide prepared by different chemical oxidation methods[J]. Ceramics international, 2019, 45(11): 14439-14448. DOI: 10.1016/j.ceramint.2019.04.165.

Modification of Three-Dimensional Graphene Wrapped Graphite on Lithium Storage Performance

WANG Wei, SHEN Di-jun, LIU Zhong-gang, LI Yun-yong

(School of Materials and Energy, Guangdong University of Technology, Guangzhou 510006, China)

Graphite has been widely used in the field of lithium-ion batteries (LIBs) because of its low price, stable voltage platform, and high specific capacity [372 (mA∙h)/g)]. However, it suffers from the issues of low tap density and poor cycle stability. In this work, a graphene wrapped graphite (Graphite@graphene) compact monolith with dense structure was obtained by a hydrothermal method based on the principle of capillary shrinkage and electrostatic self-assembly of graphene. After graphene wrapping, the tap density of graphite powders increased from 1.2 g/cm3to 1.7 g/cm3. More importantly, the three-dimensional (3D) dense conductive network structure constructed by graphene endowed the Graphite@graphene monolith material with better electrochemical cycle stability and rate performance than that of pristine graphite. In the test voltage range of 0.01-2.00 V, the Graphite@graphene monolith presented an initial discharge capacity of 353.9 (mA∙h)/g and maintained a high capacity retention rate of 98% after 100 cycles at 0.5 A/g. While the pristine graphite anode only kept at 227.4 (mA∙h)/g with 64.1% capacity retention. It proved that the 3D graphene wrapped graphite structure can effectively improve the tap density and electrochemical properties of pristine graphite anode.

three dimensional graphene; graphite; tap density; anode material; lithium-ion batteries

2095-560X(2022)03-0189-06

TK01

A

10.3969/j.issn.2095-560X.2022.03.001

2022-02-12

2022-03-18

国家自然科学基金项目(51972066);广东省自然科学基金项目(2021A1515011718)

李运勇,E-mail:yyli@gdut.edu.cn

#该作者对论文有同等贡献

王 伟(1992-),男,博士研究生,主要从事电化学储能材料与器件研究。

沈迪军(1997-),男,硕士研究生,主要从事电化学储能材料与器件研究。

刘仲刚(1991-),男,博士研究生,主要从事电化学储能材料与器件研究。

李运勇(1985-),男,博士,教授,博士生导师,主要从事碳和MXene基电化学储能材料与器件研究。