基于新腿型APLI在A级轿车应用研究

魏泽松 黄海鹏 曹国洋 闫丹丹(吉利汽车研究院(宁波)有限公司)

全球首个以检验汽车前端行人保护安全性能的法规在1998年10月欧共体(EEC)指令74/483/EEC开始生效。中国行人保护研究于2005年开始,2009年10月30日发布推荐性法规GB/T 24550—2009《汽车对行人的碰撞保护》于2010年7月1日实施。2018年7月,行人保护测试纳入C-NCAP进行考察[1]。2019年9月10日,C-NCAP宣布直接用APLI进行2021版测试,不再过渡,APLI腿型由国际标准化组织道路车辆技术委员会安全与碰撞分技术委员会组织开发的先进行人腿型碰撞器,实际试验对行人碰撞过程中的姿态描述的更准确;APLI腿型2021年C-NCAP的应用为全球首发;欧洲体系预计2022年后应用。这一顺应时代前进的大跨步,给当代汽车安全设计工程师棘手的难题,如何提升新下腿型的得分,已是各主机厂及研究机构热门话题。文章将对新腿型APLI在应用设计的问题进行专题研究及分析。

1 APLI和FLEX-PLI下腿型差异分析

1.1 试验方法介绍

行人保护腿型发展历史中,人们经过几十年的漫长探索,普通腿型与车辆前端相对位置如图1所示。普通车辆前端没有小腿支撑梁,前保险杠横梁距离保险杠近,发罩部位因机罩锁等布置,强度集中,造成腿部胫骨和膝盖及大腿部位主要撞击点,也是主要伤害部位。至2013年,Euro-NCAP开始使用能模拟人体下肢的FLEX-PLI腿型如图2所示。FLEX-PLI柔性把腿部分为大腿骨、膝盖及胫骨3个部分,评价指标是胫骨上端的加速度,4个胫骨弯矩,即上部弯矩、中上部弯矩、中下部弯矩及下部弯矩(Tibia1-4Moment),3个膝部韧带位移量(内侧侧副韧带MCL、前十字韧带ACL及后十字韧带PCLElongation),其主要优势[2]:

图1 腿型伤害模仿

图2 FlexPLI

1)采用多段可变形骨骼连接结构;

2)形状采用类人设计,符合人体腿部形状,变型模式复杂多样,受外界载荷作用后肉性很强;

3)伤害模式更接近实际人体生物力学响应,测量全面[3]。

如图3所示,由于APLI结构重新设计后(主要是增加了SUBP),APLI比Flex-PLI重约一倍(13.2~24.5 kg),并且集中在上部;APLI的韧带从Flex-PLI的斜交叉韧带改为垂直带,撞击时中间位置的韧带拉伸量PCL/MCL会变大趋势,轿车上部支撑路径较低,导致不能有效支撑APLI上部质量块,因此上部股骨和膝关节的变形弯曲量大,导致轿车失分多;APLI的伤害指标普遍大于FLEX PLI,具体2种腿型的差异如表1所示。

图3 APLI

表1 2种腿型参数对比

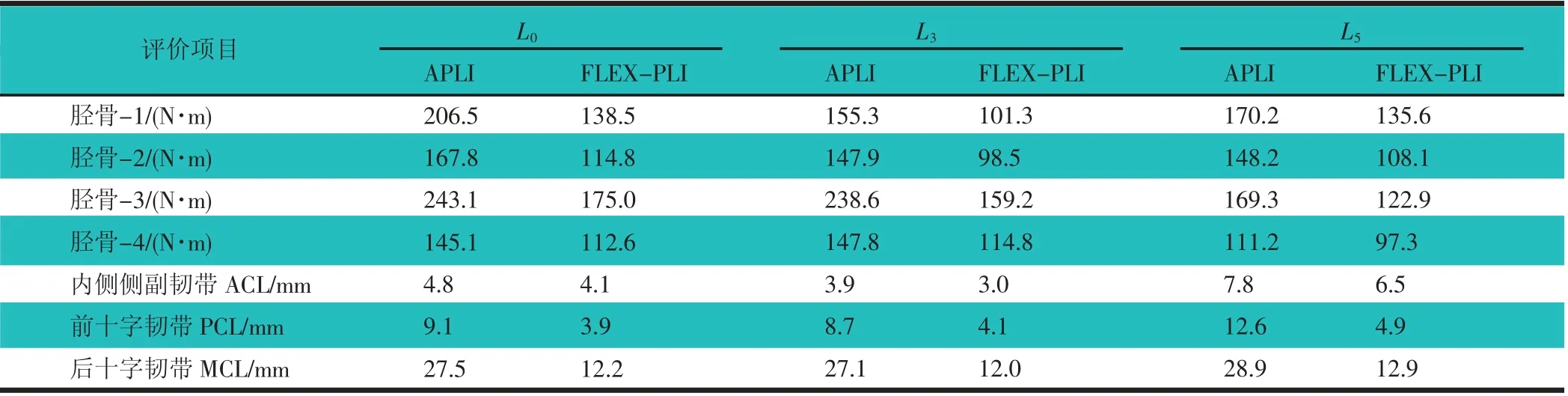

腿部弯矩数字模型如图4所示

图4 腿部弯矩数字模型

式中:M——腿部不同位置的力矩,N·m;

F——腿部受外部作用的力,N;

z——腿部受外部作用力力臂,mm。

胫骨弯矩受力模型Mz为确定值,Fb和Fs越大,胫骨加速度越大。但是,骨折损伤的判定不仅需要考虑胫骨加速度,还需要根据胫骨弯矩去判断。Fb和Fs越大,胫骨弯矩不一定呈现增大趋势。

因此,引入Mmax=max{M(zs),M(zb)},M(zs)和M(zb)的任意一个达到最大即可。当L0-zb和L0-zs与Fb和Fs乘积的和最大时,M(zs)达到最大;当Fbzb+Fszs与L0-zb的乘积达到最大时,M(zb)达到最大。由此可知,在此过程中,不仅需要作用力最大,力作用的位置也很重要,即小腿在撞击中的受力位置,对应车辆的前端段结构[4]。

1.2 某轿车2种腿型分析及对比

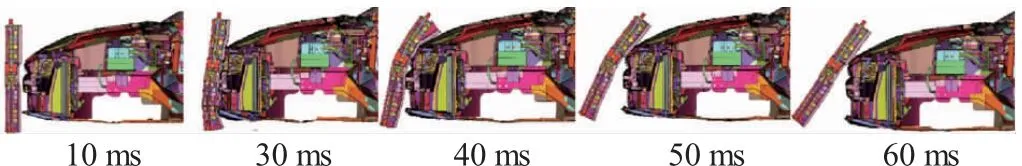

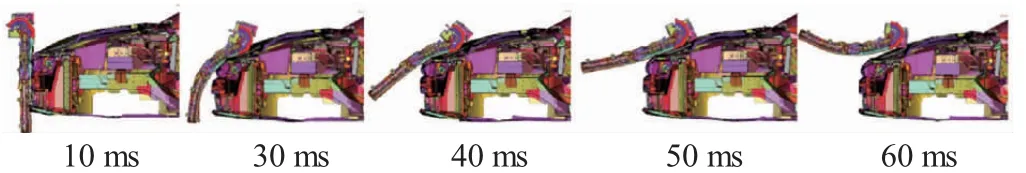

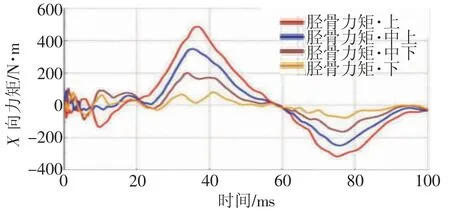

通过2种腿型模型仿真对比,观察2种腿型在试验中的差异,因FLEX-PLI腿型质量较均匀,在整体撞击过程中,未发生明显弯折,韧带变形量和弯矩都没有大的变形,APLI腿型上端的质量集中,结合撞击车辆前端造型,整体腿型成C结构变化明显,对膝部韧带和弯矩造型较大伤害。如图5和图6所示,可以更有针对性对APLI进行研究,对比如表2所示。

图5 FLEX-PLI仿真

图6 APLI仿真

表2 2种型伤害值对比

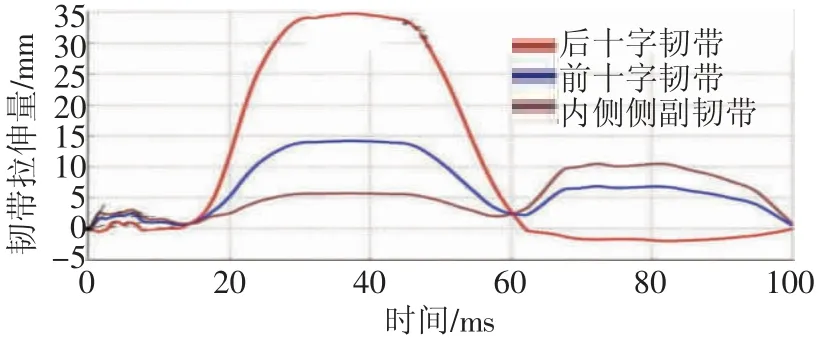

仿真图7和图8对比,10 ms左右,APLI与车身前端(前保险杠)接触,上模块因惯性作用延机罩方向进行变形,30 ms左右时,上模块与机罩接触并变形,膝盖部分压损前保至防撞梁,胫骨发生明显弯曲,38~40 ms时,上部质量块拉动小腿向上回弹,腿部整体为C图形,小腿弯矩及韧带、大腿,超出限值,腿部伤害值严重。对比FLEX-PLI,因无上模块惯性作用,整体变形很小,腿部伤害较小。数据对比:不同的试验点2个腿型胫骨弯矩、膝部韧带对应的参数都有明显差异。APLI腿型的胫骨弯矩比FLEX-PLI增加1.2~1.5倍,内侧侧副韧带MCL和前十字韧带及PCL比FLEX-PLI增加2.1~2.3倍[5]。

图7 胫骨弯矩

图8 膝部韧带

2 探究APLI影响因素

参考APLI结构特性结合仿真对比、分析。A级轿车APLI腿型开发设计要求,主要从造型设计、空间布置及结构优化3个方面探究对得分的影响:

1)对腿部碰撞影响较大的结构主要包括:吸能发泡或薄壁梁结构、小腿横梁等;结构设计中应根据车辆造型及空间的差异,对上、中、下支撑点的刚度进行合理匹配。

2)轿车车身姿态较低,无法对上体质量块起到有效的支撑作用,前端垂直的造型面不利于APLI腿型开发;前端下部突出的造型,下部更早接触腿型,腿型趋向倾倒状态,改变腿部碰撞的运动姿态。

3)造型设计阶段,通过优化前保造型,控制保险杠角范围从而缩小试验区域;越来越多的测试工况在结构设计上要求防撞横梁更宽或增加导向结构,从而增大腿部试验区域。

4)延长下支撑结构与横梁X向距离,同时发罩前缘分缝线后移,弱化上支撑结构,吸收大腿冲击,减低大腿弯矩。

5)前移下支撑结构、增大前保险杠吸能空间和发罩前缘分缝线后移等方法,可以有效降低APLI腿型伤害值。

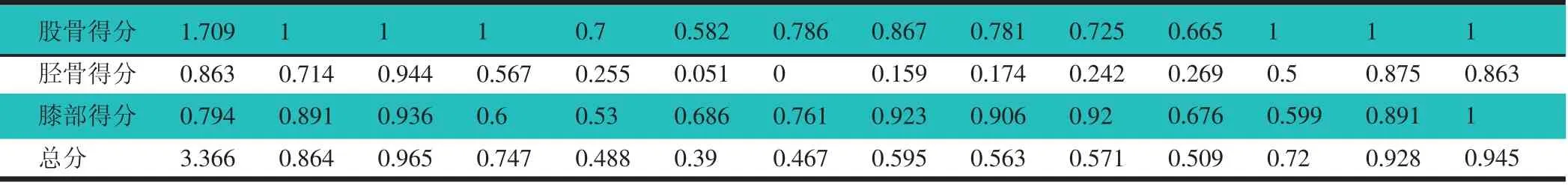

对APLI腿型伤害影响最显著的造型参数依次为:发罩前缘与防撞横梁X向距离、前保险杠吸能空间、下支撑与防撞横梁X向距离及发罩前缘离地高度等。小腿在碰撞前期腿部下部位能较早接触车辆前唇并发生上扬的姿态,中间发泡保持在小腿下支撑过程中,中间补位推动小腿中间部位上升,减少韧带的变形量,降低伤害值,上部位增加压损空间,降低大腿撞击减少对应的弯矩。3部分相互补位,行程一个依此作用的系统,整体实现保护腿部效果。通过整车各部位优化,仿真前后对比,整体腿部变形趋势较缓和,得分如表3和表4所示,得分明显提升[6]。APLI优化前得分为0.434,优化后总得分为3.366,总体2.932分提升。

表3 优化前

表4 优化后

3 设计建议

通过以上分析和研究,新腿型APLI更能贴近人体伤害机理,相比FELX-PLI,在轿车撞击中,得分更加困难。提升整车设计工作效率,主要针对A级轿车给出详细设计建议:

1)前保与保险杠横梁吸能空间建议要求前保险杠与防撞梁空间需求中间≥100 mm,两侧≥70 mm;如图9所示;

图9 前保设计要求

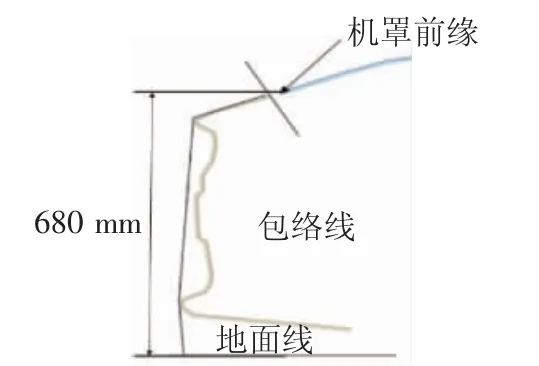

2)发动机罩前缘距地面线高度≤680 mm,机罩朝天缝设计,如图10所示;

图10 发罩前缘高度

3)考虑增加发动机罩锁撞击空间,建议发动机罩锁布置于冷却模块2侧;

4)发动机罩前缘凸出前防撞梁外表面距离X≤50 mm;

5)FEM前方机罩前缘弱化区域≥100 mm;

6)前保下方小腿保护梁位置凸出防撞梁前表面≥120 mm(前悬增加≥15mm);

7)前保下方小腿保护梁位置凸出前保蒙皮≥15 mm;

8)前保下方小腿保护梁位置距离地面参考高度≤220 mm,如图11所示。

图11 小腿保护梁

综上建议,针对A级轿车可以对APLI的得分提高有所帮助,但各车型的风格差异可具体探究详细解决方案。

4 结论

对APLI和FLEX-PLI结构差异分析,APLI腿型的胫骨弯矩比FLEX-PLI增加1.2~1.5倍,内侧侧副韧带MCL和前十字韧带及PCL比FLEX-PLI增加2.1~2.3倍,结合A级轿车造型特点和开发需求,结合仿真数据对比,并细化给出确切的设计指导,APLI优化后在大腿骨加速度、胫骨弯矩、膝部韧带位移量,都有明显提升,总体2.932分的提升,验证措施的有效性。

通过工程的实际设计总给,前期输入设计建议会对造型的限制较大。前期工程各专业需要提前介入,造型、工程、项目策划确认开发方向,共同推动。另外,新技术、新工艺的发展,也给出新腿型APLI解决方案,例如,带气囊系统的前保险杠等。