基于重型商用车传动系统效率的换挡策略研究*

刘刚 吕文芝 朱江苏 周海磊

(1.内燃机可靠性国家重点实验室;2.潍柴动力股份有限公司发动机研究院)

随着人们对汽车舒适性的要求越来越高,相比于传统的手动变速箱,综合性能更优越的自动变速箱越来越受到消费者的青睐。特别是近些年来,自动变速箱已经能够更好地兼顾操控性以及节能环保等因素,使其在国内外的汽车中占有越来越大的装备比例[1]。但节能降耗的目标是永恒的,这就需要将汽车的各部件最大程度地运行在各自的最佳经济区内。本文利用五轴动力总成试验台对发动机、变速箱及驱动桥构成的动力总成系统性能进行试验研究,根据发动机燃油消耗率万有特性和传动系统效率,得到基于整车燃油消耗率的特性曲线,通过控制AMT自动变速箱换挡性能,使发动机运行在整车效率的最优区域。

1 现有技术分析

由于重型商用车通常都是在满载情况下行驶,作为长途运输车辆,其燃油经济性也是此类产品追求的主要目标。最佳燃油经济性换挡规律就是使自动变速箱能够以最经济的换挡点进行换挡操作,以达到降低燃油消耗的目的[2-4]。

目前,自动变速箱上应用的最佳燃油经济性换挡规律,包括2参数最佳燃油经济性换挡和动态3参数最佳燃油经济性换挡[5-7],主要是根据车速、油门及加速度进行换挡操作的,都是仅通过使工况点落在发动机的最佳经济区,却没有考虑变速箱、驱动桥和传动轴等组成的传动系统的传动效率。也就是说,现有技术中基本没有考虑整车的传动系统损失,或者即使有考虑传动效率也只是采用常数值代替,更没有考虑不同挡位、不同工况对传动系统效率的影响。

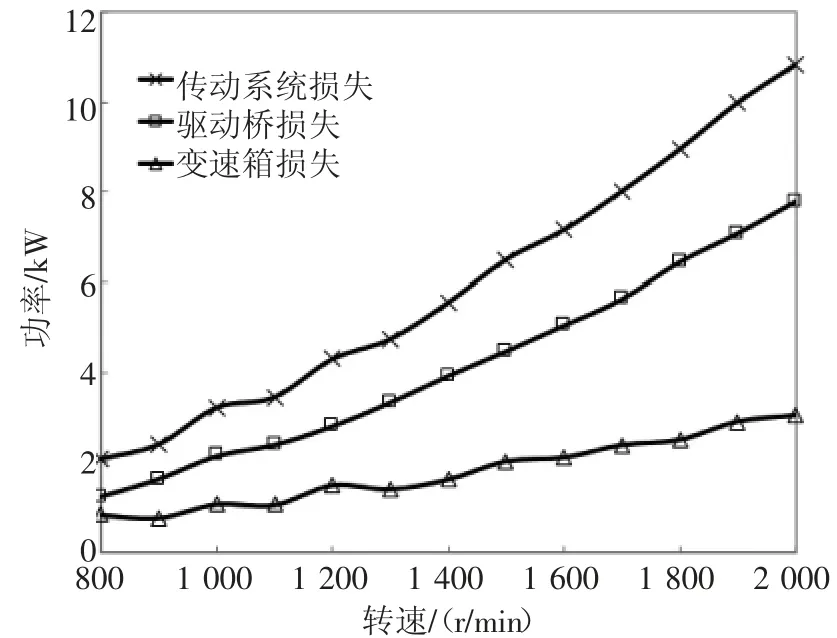

实际上,变速箱、驱动桥和传动轴组成的传动系统的能量损失还是不小的[8-11],而且随着工况的变化有很大的不同。由此在五轴动力总成台架上进行了传动系统能量损失试验研究。某型号变速箱和驱动桥的能量损失情况如图1所示。

图1 某型号变速箱、驱动桥能量损失曲线

从图中可以看出,传动系统的能量损失随转速升高呈单调递增趋势,从2~11 kW递增,驱动桥的能量损失相对占比大,而且随着转速的升高,驱动桥的损失占比更大。

而整车的实际运行工况更为复杂,由此产生的传动系统能量损失也是不小的,从而导致了整车燃油经济性区域与单纯发动机燃油经济性区域的差异,而在现有的换挡控制策略下,根本没有考虑这部分的性能特性,使得车辆实际运行工况点偏离了实际的整车燃油消耗率的最佳区域。

2 改进的技术方案

2.1 传动系统效率特性研究

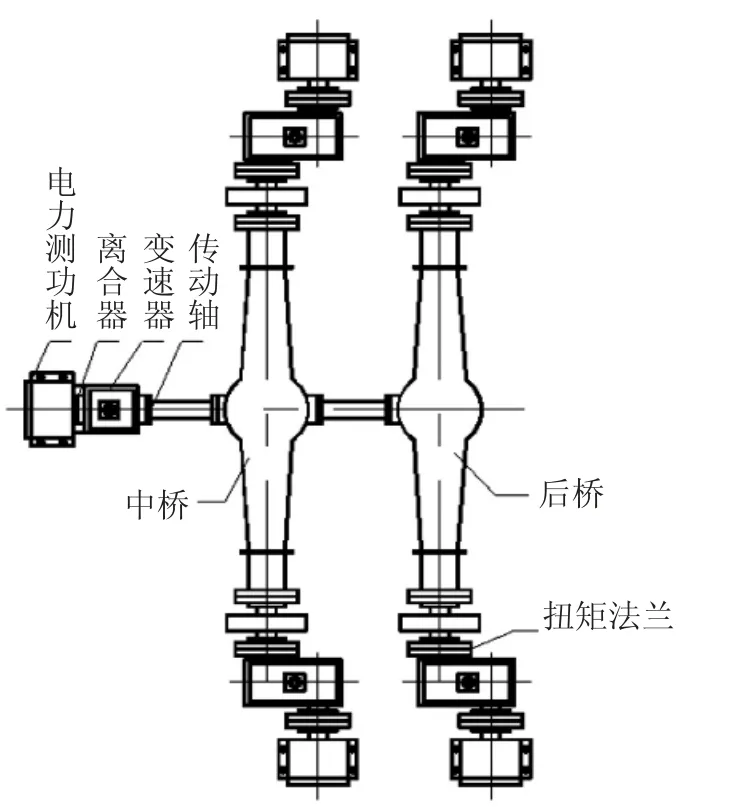

在动力总成试验台架上进行了传动系统的各挡位传动效率试验研究。试验台结构示意图如图2所示。

图2 动力总成试验台结构示意图

研究对象选取市场上应用较多的牵引车和自卸车2种车型的主流传动系统配置,具体参数为:1)牵引车:变速箱型号为12TA;变速箱各挡传动比分别为:12.1、9.41、7.31、5.71、4.46、3.48、2.71、2.11、1.64、1.28、1、0.78;驱动桥传动比为3.7。2)自卸车:变速箱型号为12T;变速箱各挡传动比分别为:15.53、12.08、9.39、7.33、5.73、4.46、3.48、2.71、2.1、1.64、1.28、1;驱 动 桥 传 动 比 为5.73。

试验时,将变速箱和驱动桥润滑油温度设定在(80±5)℃,这也是实际车辆在25℃环境温度下长期运行时,润滑油的稳定温度值,液位为正常水平,控制输入测功机的转速和扭矩,测量各挡位下的输出扭矩和转速,从而得到传动系统的转速-扭矩-传动效率的万有特性曲线。

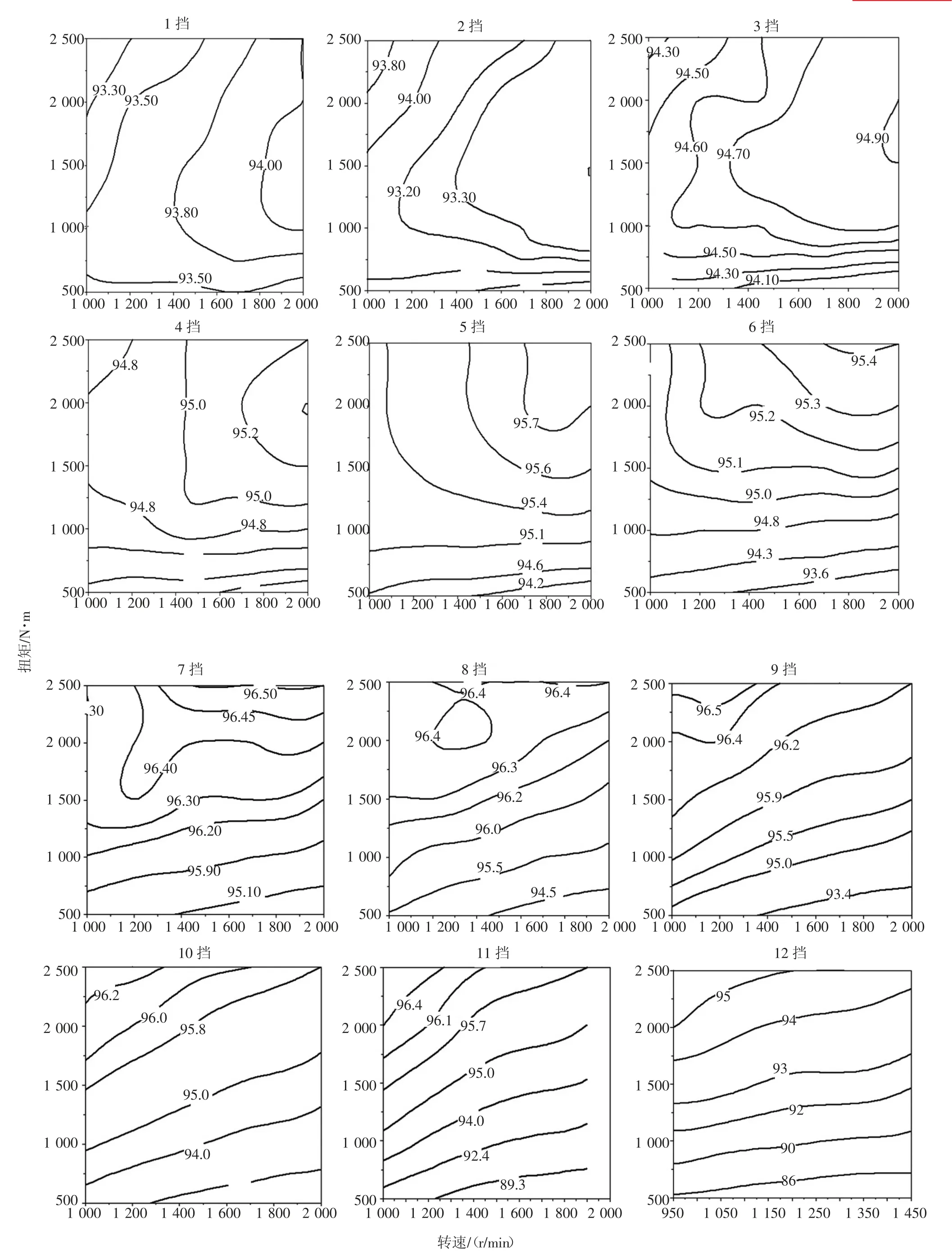

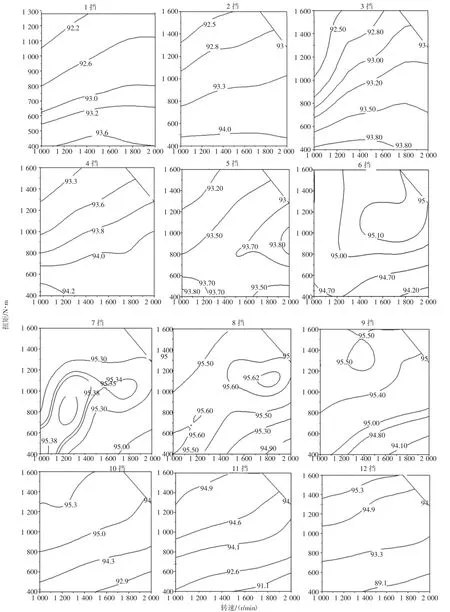

某牵引车与自卸车配置传动系统效率曲线如图3、图4所示。总体来看,在不同工况下,传动效率还是有明显的差别。

从图3可以看出,1~7挡,各工况点传动效率变化平稳,所有工况点传动效率均处于较高水平,为92.7%~96.5%,最大差值为2.83%,出现在6挡。8~12挡,各工况点传动效率变化较大,最大差值为14.63%,出现在12挡,且随着挡位的升高,差值越来越大。根据牵引车的常用工况区,转速为950~1 300 r/min,扭矩为1 000~1 400 N·m,传动系统效率在90.3%~95.9%。

图3 某牵引车配置传动系统效率曲线

同理分析图4自卸车配置传动系统效率,1~9挡,各工况点传动效率变化平稳,所有工况点均处于较高水平,为91.9%~95.6%,最大差值为2.2%,出现在9挡。10~12挡,各工况点传动效率变化较大,最大差值为9.5%,出现在12挡,且随着挡位的升高,差值越来越大。根据自卸车的常用工况区,中高转速,中高扭矩,传动系统效率在92.1%~95.6%。

图4 某自卸车配置传动系统效率曲线

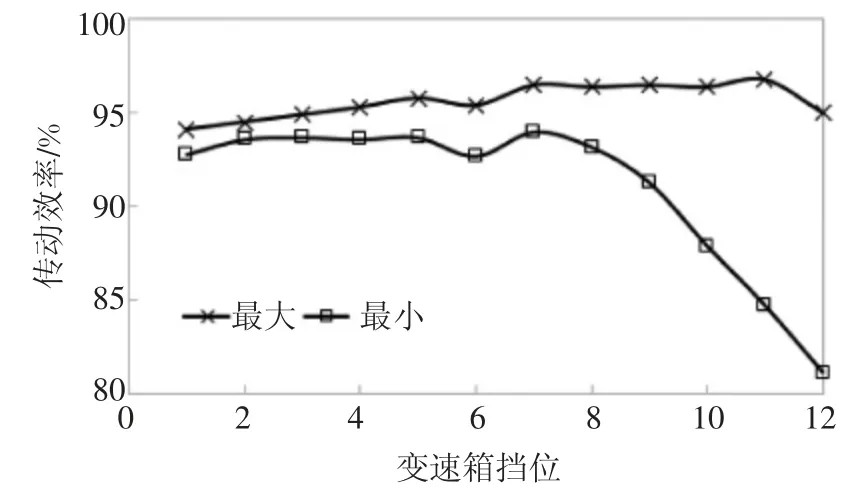

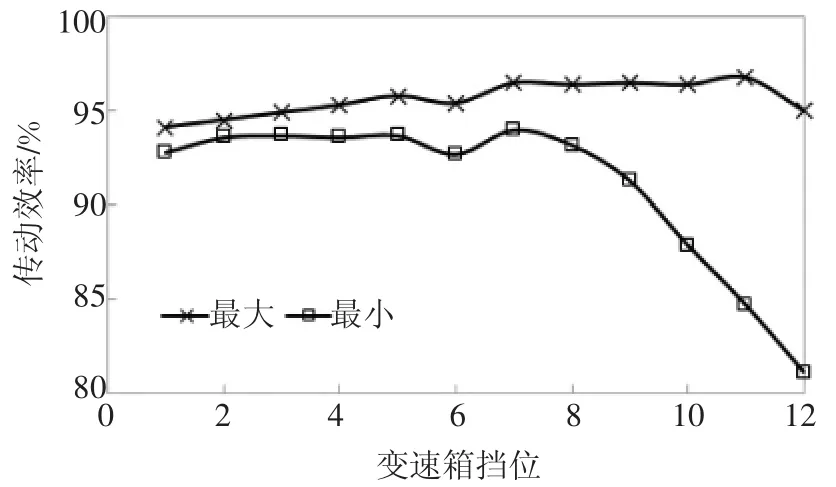

为了更直观地理解各挡位的传动效率差异,将每个挡位的效率最大值和最小值分别列出分析,如图5、图6所示。总体来看,随着挡位的升高,最大值呈递增趋势,而最小值在中间某个挡位出现拐点,且最高挡位的差值最大。

图5 牵引车配置各挡传动效率极值图

图6 自卸车配置各挡传动效率极值图

综上分析,各挡位的传动效率在不同工况下存在一定差值,根据以往的经验,传动效率相差1%,100 km油耗差值在0.13~0.3 L。因此,合理地应用好这种差异对整车燃油消耗率的提升有很大帮助。

2.2 整车燃油消耗率研究

结合上述分析,整车燃油消耗率,即在发动机燃油消耗率万有特性的基础上,综合考虑变速箱不同挡位效率以及驱动桥传动效率,将发动机燃油消耗率去掉传动系统损失的效率,得到整车燃油消耗率万有曲线[12-13]。

图7示出在某一挡位下,整车燃油消耗率万有特性曲线与发动机燃油消耗率万有特性曲线的对比图。由于变速箱在不同挡位时传动效率不同,不同挡位的整车燃油消耗率也有差异,理论上每一挡位都应有对应的整车燃油消耗率曲线。

图7 某发动机燃油消耗率曲线与整车燃油消耗率曲线对比图

为达到整车运行效率最佳,即经济性最优,整车运行的工况点应最大限度地保证在燃油消耗率最佳区域范围内。因此,换挡时机应该综合考虑发动机燃油消耗率、不同挡位变速箱效率以及驱动桥效率,从而实现整车最佳燃油经济性换挡控制。

2.3 换挡策略研究

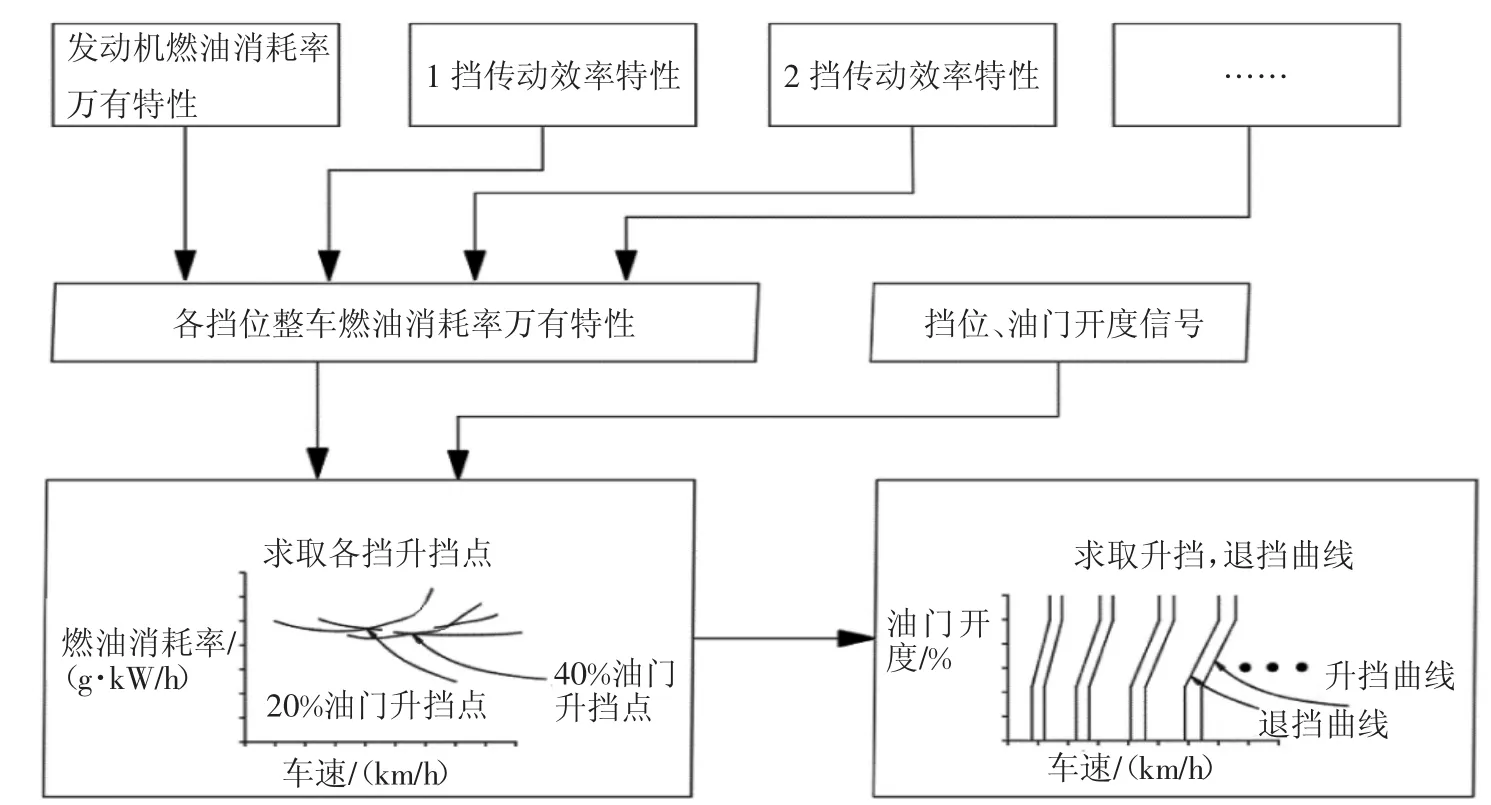

该研究通过输入发动机转速、油门开度、挡位等信号,控制器查询整车燃油消耗率数据,计算得到最佳换挡转速。具体换挡算法如图8所示。

图8 升挡、降挡曲线求取图

以同一油门下相邻2挡燃油消耗率曲线的交点为换挡点,具体实施步骤如下:1)根据当前挡位与下一挡位传动系统效率,由发动机燃油消耗率和传动系统效率,计算得到当前挡位与下一挡位的整车燃油消耗率。2)利用插值计算得到同一油门开度下相邻2挡的燃油消耗率曲线。3)当前挡位与下一挡位的燃油消耗率的交点即为升挡点。4)将所求得的换挡点拟合成油门-车速的关系曲线,即为当前挡位与下一挡位之间的最佳效率换挡规律曲线。5)同样道理,可求得其它挡位间的换挡规律。6)为避免换挡循环,得到升挡曲线后,给出一定的降挡速差,就可以求出降挡曲线。

3 试验验证

为了直观地体现该策略对整车燃油经济性的效果,利用重型转毂台架进行了牵引车型的试验验证分析。

3.1 试验条件

3.1.1 测试设备

转毂使用Truck-CD-2.5-48"-4×4,油耗仪使用AVL-735。

3.1.2 测试车型

测试车型为牵引车,最大设计总质量为49 000 kg。模拟载荷为满载。行驶阻力按照文献[14]中的规定测量得到。

3.1.3 转毂试验

采用CWTVC和CHTC 2种试验方法进行,CWTVC试验方法按照文献[14]要求进行,CHTC试验按照文献[15]要求进行,CWTVC数据处理方法按照文献[14]要求加权计算,CHTC没有规定数据处理方法,由于是对比分析,只要方法相同即可,故该CHTC试验中用总油耗比总里程的方法得到结果。

3.2 试验结果分析

1)试验方法:CWTVC,原始油耗:39.1 L/100 km,优化后油耗:38.7 L/100 km,优化效果:1.02%。

2)试验方法:CHTC-TT,原始油耗:40.6 L/100 km,优化后油耗:39.6 L/100 km,优化效果:2.46%。

4 结论

本文通过对传动系统效率万有特性和整车燃油消耗率的深入分析,对变速箱换挡策略提出了新的影响因素。考虑到传动系统效率随转速、扭矩变化而产生的差异,得到传动系统效率万有特性,继而得到不同挡位的整车燃油消耗率特性。通过发动机和传动系统性能的优化匹配,使得发动机的最佳经济区与传动系统的最佳效率区最大程度的重合,从而使得整车能够最大限度的在最佳经济区域运行。