大型矿砂船舱盖适应大舱口的设计

唐 琦, 余俊真

(上海德瑞斯华海船用设备有限公司, 上海 200093)

0 引 言

大型矿砂船(Very Large Ore Carrier,VLOC)拥有巨大的装载容量,具有经济、有效、低成本营运的特点,近年来已成为长航线矿砂承运的主力船型,深受欢迎。随着VLOC容量的增大,超大开口的舱口变形逐步增大,舱盖与舱口围之间的相对位移比常规矿砂船增大近2倍,导致传统的舱盖与舱口围连接装置已不适用于当前的VLOC。因此,在对VLOC的舱盖进行设计之前,对舱盖与舱口围之间的变形进行分析显得尤为重要,只有确认了各关键节点的变形范围,才能对舱盖与舱口围的连接装置进行合理设计,确保舱盖在各种工况下正常使用。本文以30万吨级矿砂船为例,在已知满载最大静水弯矩叠加船中最大垂向波浪弯矩和空载最大静水弯矩叠加船中最大垂向弯矩这2种最危险工况下的舱口围变形的前提下,重新对舱盖上的关键装置进行设计选型。

1 舱盖舱口围变形分析

1.1 侧移式舱盖概述

本文所述船艏的舱盖为单舱侧移式舱盖,操作系统为液压电机驱动的齿轮齿条系统。每块盖板配备1个液压电机,安装于舱口围右舷的中间,每个电机上的齿轮与固定在盖板上的齿条啮合运行。盖板能开启并收藏于开口外的右舷。图1为侧移式舱盖基本装置。

图1 侧移式舱盖基本装置

1.2 舱口围变形分析

为保证舱盖在船舶航行和靠港时均能适应舱口围的变形条件,根据船舶航行和靠港状态下各工况的货舱区域载荷计算结果,选取货舱区域出现最大应力的2种工况,即:

1) 航行状态满载最大静水弯矩叠加船中最大垂向波浪弯矩(工况1);

2) 航行状态空载最大静水弯矩叠加船中最大垂向波浪弯矩(工况2)。

根据这2种工况对货舱区域应力最大部位(No.3舱舱口围)进行进一步的变形分析。

在工况1和工况2下,No.3舱舱口围沿船长x

方向和船宽y

方向的最大变形如下:1) No.3舱舱口围沿船长x

方向变形最大时,首端横向舱口围位移x

=-28.7 mm,尾端横向舱口围位移x

=39.5 mm;2) 当No.3舱舱口围沿船宽y

方向变形最大时,左舷纵向舱口围位移y

=-12.4 mm,右舷纵向舱口围位移y

=12.4 mm。由于y

变形值并未超出常规矿砂船舱口围变形范围,故本文只对x

方向的变形进行分析。图2为工况1下舱口围变形示意。

图2 工况1下舱口围变形示意

1.3 舱盖在限位装置作用下沿x方向的相对位移分析

舱盖作为独立的钢体结构,不参与全船总体强度。舱盖无货物载荷,在仅有波浪载荷的情况下其自身的变形可忽略不计,仅考虑舱口围的变形。

当舱盖处于关闭状态时,通过凸缘滚轮附近的纵向限位(F

)限制舱盖尾端与舱口围的相对位移,目的是保证舱盖滚轮顶升至运行高度之后,顶升导轨能与固定导轨顺利对接。舱盖的首端无纵向约束,即舱盖在首端与舱口围之间允许有相对位移,因此首端用平缘滚轮,以适应舱口围变形。下面重点分析No.3舱的舱口围上6个点在工况1和工况2下沿船长x

方向的绝对变形与舱盖舱口围之间的相对位移。1.3.1 工况1下No.3舱舱盖与舱口围相对变形分析

表1为工况1下No.3舱舱口围沿船长x

方向的变形量ΔL

。由表1可知:

表1 工况1下No.3舱舱口围沿船长x方向的变形量ΔL

1) 舱口围在沿船长x

方向的绝对变形最大值ΔL

出现在A3至A4 处,ΔL

=ΔL

+ΔL

=67.

2 mm;2) 舱盖同步运行的对称滚轮A5至A6处,舱口围在沿船长x

方向的绝对变形值ΔL

=ΔL

+ΔL

=54.72 mm;3) 舱口围角隅处的相对变形最小,从A1至A2处的绝对变形值ΔL

=ΔL

+ΔL

=43.6 mm。当舱口围无变形时,舱盖与舱口围是完全重合的;当舱口围发生变形时,舱盖作为刚性个体是没有变形的。当舱盖受到F

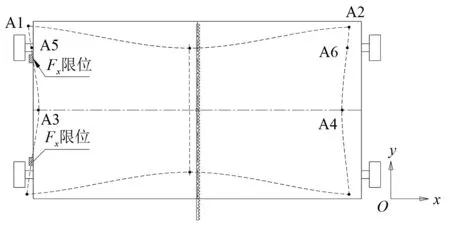

限位作用时,舱盖与舱口围的相对位移见图3,其中:实线为舱盖;虚线为变形后的舱口围。

图3 工况1下No.3舱在限位装置作用下舱盖与舱口围的相对位移

由图3可知,舱盖在F

限位装置处与舱口围完全重合,即此处的相对位移为0。舱盖与舱口围最大位移出现在A4处。

图4 A3和A5处变形详图

A1与A2处的相对位移较小,不作考虑。

1.3.2 工况2下No.3舱舱盖与舱口围相对变形分析

图5为工况2下No.3舱舱口围变形示意,其中:实线为变形前;虚线为变形后。表2为工况2下No.3舱舱口围沿船长x

方向变形量ΔL

。由表2可知:

图5 工况2下No.3舱舱口围变形示意图(实线为变形前,虚线为变形后)

表2 工况2下No.3舱舱口围沿船长x方向变形量ΔL

1) 舱口围沿船长x

方向的绝对变形最大值ΔL

出现在A3至A4 处,ΔL

=ΔL

+ΔL

=56.9 mm;2) 舱盖同步运行的对称滚轮A5至A6 处,舱口围在沿船长x

方向的绝对变形值ΔL

=ΔL

+ΔL

=45.6 mm;3) 舱口围角隅处的相对变形最小,从A1至A2处的绝对变形值ΔL

=ΔL

+ΔL

=32.7 mm舱盖在F

限位作用下与舱口围的相对位移见图6,其中:实线为舱盖;虚线为变形后的舱口围。

图6 工况2下No.3舱舱盖在Fx限位作用下与舱口围的相对位移

2 舱盖启闭装置适应大舱口围变形的设计

2.1 滚轮和导轨的选型与布置

在舱盖运行过程中,盖板尾端的凸缘滚轮起导向作用,以保证舱盖运行能足够平稳;另一端布置平滚轮,以适应舱口围的变形。图 7为舱盖滚轮布置图。

当舱盖滚轮顶升至导轨处时,由第1.3节中的分析可知,凸缘滚轮与导轨之间预留的间隙需大于A5处舱盖与舱口围之间的相对位移-1.84 mm和1.57 mm,否则该处的顶升导轨无法顺利进入凸缘槽(如图7所示),但间隙不宜过大,否则舱盖在运行时会产生晃动。综合考虑之后,凸缘滚轮法兰边与导轨的单边间隙定为3 mm,即凸缘滚轮可沿船长方向前后移动3 mm。

图7 舱盖滚轮布置图

平滚轮允许在导轨上沿船长方向自由滑移,在设计时,需考虑舱盖运行过程中滚轮与导轨的接触量,以保证实际的接触应力σ

大于材料的许用接触应力σ

。滚轮在导轨上运行时可当作润滑良好的接触零件,滚轮与导轨的材质均为A级钢,根据经验,此时的许用接触应力可取633 MPa,由《机械设计手册》中的接触应力公式可计算出导轨与滚轮的最小接触长度为75 mm。根据第2.2节中的计算结果,当滚轮运行到舱口围的A3和A4处时,平滚轮与导轨的相对位移最大。假设凸缘滚轮与导轨之间的位移为0(较危险工况),平滚轮与导轨的最大相对位移ΔL

=67.32 mm。图7中的平滚轮宽度取210 mm,约为3倍的最小接触长度;导轨宽度为90 mm,略大于最小接触长度。当平缘滚轮滑到极限位置时,滚轮与导轨的接触长度为82.5 mm,大于最小接触长度75 mm,因此该节点的设计可行。2.2 电机基座自由滑动量的计算

舱盖的运行是通过液压电机驱动的齿轮与舱盖上的齿条传动实现的。电机与齿轮固定于舱口围处,齿条固定于舱盖处,当舱盖在导轨上运行时,既要受限于凸缘滚轮与导轨的配合,又要受限于齿轮与齿条的啮合。当舱口围发生大变形时,固定于舱口围处的齿轮会与舱盖中心线处的齿条产生较大的相对位移,由于凸缘滚轮与导轨之间几乎没有间隙,须使齿轮能与齿条一起滑移,否则舱盖无法顺利运行。图8为电机基座滑移示意。

图8 电机基座滑移示意

在工况1下,由第1.3节的分析可知,舱口围的最大变形位于A3和A4处,当舱盖向右舷开启,凸缘滚轮运行至A3时,假设舱盖中心线平行于舱口围中心线,此时齿条与位于舱口围中心线上的齿轮位移最大,ΔL

=0.5ΔL

=33.66 mm。同理,在工况2下,齿条与位于舱口围中心线上的齿轮间最大位移ΔL

=0.5ΔL

=28.5 mm。因此,留给电机基座的位移量至少为单边34 mm。3 结 语

VLOC的舱口大变形对舱盖的影响涉及到很多装置的配合,限于篇幅,本文仅选取了几个重要的节点进行设计分析,此外还需考虑舱盖密封装置、支撑装置和舱盖压紧装置等装置的影响,其改进设计方法是类似的。由于近年来矿砂船有舱口不断增大的趋势,在实际项目中,只有技术工作者对舱盖装置有全面深入的理解,才能确保所有的舱盖装置都能满足大开口变形的要求,而对舱口大变形进行合理分析是正确设计舱盖各装置的基础。此次在对舱口围变形进行分析的基础上所作的舱盖装置优化设计,经过数年的实船检验,运作良好,可供其他VLOC的舱盖设计参考。