划线机生产效率提升方案研究

白艳梅

(江南造船(集团)有限责任公司, 上海 201913)

0 引 言

近年来,随着造船技术的快速发展,尤其是智能化、自动化设备的推广应用,造船行业的生产效率得到了大幅提升。划线机结合控制系统的组成、硬件电路的设计和控制系统的应用,能大大提高生产效率。为此,江南造船(集团)有限公司根据现有需求,从小池酸素公司引进了型号为KAMS-6000的高精度数控划线机,该划线机兼具划线和印字功能,能降低人工书写文字的错误率,提高文字的清晰度,提升切割机的生产能力。图1为划线机工作平台。

图1 划线机工作平台

当前划线机的应用技术相对固化和成熟。在实施划线机扩大应用时,经现场论证,2台划线机基本上能匹配7台切割机的作业量。根据实际的扩大应用情况,划线机实际的效率低下,会直接导致划线机不能匹配切割机的生产效率。切割机与划线机的实际匹配关系约为1∶2。为提升划线机的生产效率,从划线方案的影响因素着手,对划线方案进行优化改进,达到提升划线机的生产效率的目的。

1 影响划线机生产效率的因素分析

影响划线机生产效率的因素较多,主要集中在技术、管理、设备和人员等方面。划线机用于确定实际加工生产中的基准线或加工基准,但实际生产中采用的划线机并不准确,存在很多误差。考虑到新设备、新场地和新人员等情况,暂不评价管理、设备和人员方面因素对划线机生产效率的影响,主要从技术方面对影响划线机生产效率的因素进行分析,明确划线机优化改进的方向和思路。

1.1 二维码喷码的实际有效性分析

鉴于钢板平面的漆膜平整度较差,在进行二维码喷码工作时,喷码识别效率较低,且现场配备的相关识别设备较少,识别率不理想。同时,后续配套的物流管控系统未配齐,导致仅有二维码喷码,后续流程无法开展。出于以上原因,现阶段二维码喷码工作暂停实施,待后续条件成熟之后再实施。

1.2 精度端头定位线的实际有效性分析

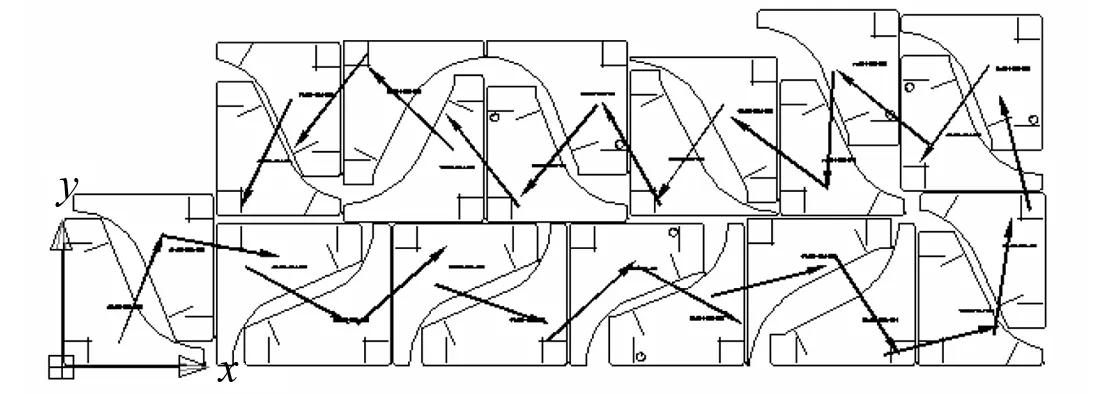

型材端头精度定位线适于在辅助型材进行精度定位时使用,鉴于端头精度定位线在实际生产过程中的实用性较差,且对于划线机来说,划线的空程长度约为划线有效长度的5倍(即箭头的长度约为圈内长度的5倍),直接影响了划线机的生产效率,制约了划线机生产效率的提升。因此,建议取消切割版图中的端头精度定位线划线工作。图2为模拟精度端头定位线的划线路径。

图2 模拟精度端头定位线的划线路径

1.3 划线机空程长度的影响分析

对H2654船(30个分段)和H2674船(18个分段)的空程长度进行统计,结果见表1。

表1 划线机空程运行长度占比统计

由表1可知,划线机的空程运行长度占划线机运行总长度的比例较大,针对划线机空程运行长度占比较高的问题,经分析,原因是划线和印字路径均为无序运行,导致划线机空程运行总长度占比较高。

2 划线机生产效率提升优化方案

根据以上分析,针对各影响因素提出以下优化方案。

2.1 取消端头精度定位线优化

鉴于端头精度定位线对划线机工作效率的制约作用,江南造船(集团)有限责任公司下辖的江南研究院和制造二部密切配合,在划线程序中优化端头精度定位线的相关运行程序,提高划线机工作的有效性。图3为取消端头精度定位线优化示意,改进前黑色加粗线圈出的划线是端头精度定位线,划线使用时间为500 s,改进后端头精度定位线删除后划线使用时间为390 s。

图3 取消端头精度定位线优化示意

取消端头精度定位线优化之后,经试验验证,效率提升较为明显。通过对当年所有分段改进前后的划线时间进行模拟统计,预估整体效率提升约12%。

2.2 划线机一次性打印两行零件编码优化

据统计,肘板和补板等小零件数量占全船零件数量的15%,字体高度约为5 mm,考虑到划线机的最大印字高度为20 mm,可考虑将小零件的2行零件编码一起打印(总高度小于20 mm),提升划线机的工作效率。

经试验确认,试验板效率提升量约为40%,预估整体效率提升量约为6%。

2.3 划线机印字行走路径优化

据统计,划线机空程运行长度约占划线机总运行长度的40%,此次优化的主要思路是将切割程度中印字的行走路径由无序运行(见图4)优化为有序运行(见图5),从而缩短划线机空程运行长度,达到提升生产效率的目的。

图4 优化前行走路径(模拟图)

图5 优化后行走路径(模拟图)

经现场划线机试验验证,预估划线机印字行走路径优化整体效率提升约12%,取得了较为理想的改进效果。

经过第一阶段的划线方案优化之后,划线机整体生产效率提升25%~30%,初步达到了预期的优化效果,提升了划线机的生产效率,为切割作业的高效运转创造了条件。

3 划线机生产效率继续优化内容设想

根据第一阶段的优化经验,对后续的划线机优化内容进行策划,使划线机达与切割机具有更好的匹配关系。具体设想如下。

3.1 零件编码排列形式优化设想

针对普通板架和大零件(满足零件编码能在零件上一行打印的要求),调整划线程序零件编码的排列形式,使划线机能将零件编码一次性打印出来,减少2行文字喷印时的空程行走路径,达到提升划线效率的目的。图6为零件编码排列形式优化示意。

图6 零件编码排列形式优化示意

根据优化设想和效率分析,初步预估效率提升量约为5%,待通过现场试验进行确认。

3.2 划线程序划线行走路径优化设想

根据划线程序印字行走路径的优化思路和方法,对划线机的划线行走路径进行优化,达到提升划线机生产效率的目的,初步预估效率提升量约为10%,待通过试验验证。图7为划线行走路径设想模拟图。

图7 划线行走路径设想模拟图

根据继续优化方案的设想,预计划线机生产效率提升比率为10%~15%,最终的划线机生产效率提升比率为35%~40%,能较好地满足划线机与切割机的匹配性要求。

4 划线机与切割机新的匹配关系分析

表2为划线机生产效率统计分析结果。表3为切割机生产效率统计分析结果,每台切割机平均切割长度为640 m。

表2 划线机生产效率统计分析结果

表3 切割机生产效率统计分析结果

由表2和表3可知,同一型船划线总长度与切割长度之比约为1.5∶1。结合单台划线机和切割机的生产能力可知:优化改进之后,1台划线机原则上可匹配2.5台切割机。在应对生产高峰期时,划线机需适时加班作业,确保划线机与切割机的匹配性。

5 结 语

经过对划线机划线程序中的端头精度定位线、一次性打印2行零件编码和划线机印字行走路径等划线方案进行优化之后,划线机的生产效率提高了25%~30%,划线机与切割机的匹配关系得到了很大程度的改善。根据优化设想,划线机还有一定的优化和提升空间,可满足切割机更高的匹配性要求,创造更多的经济效益。