碳靶电流对磁控溅射GLC/Ti薄膜结构及摩擦学性能的影响*

谷守旭 李迎春,2 邱 明,2 庞晓旭 范恒华

(1.河南科技大学机电工程学院 河南洛阳 471003;2.河南科技大学机械装备先进制造河南省协同创新中心 河南洛阳 471003)

使用润滑剂并不能使机械零部件一直处于润滑状态,也会出现干摩擦的情况[1-2],在干摩擦工况下,零部件的磨损会大大地加剧,其使用寿命降低。采用表面改性技术制备固体润滑薄膜,是提高钢-钢摩擦副摩擦学性能、提高其使用寿命的有效方法之一。在众多的固体润滑材料中,非晶碳膜因具有较高的硬度和化学惰性以及优异的减摩抗磨作用而备受关注[3-5]。非晶碳薄膜根据碳键类型的不同主要分成两类,以sp3结构为主的碳膜称之为类金刚石碳(Diamond-like carbon,DLC)薄膜,以sp2结构为主的碳膜称之为类石墨碳(Graphite-like carbon,GLC)薄膜[6]。DLC薄膜具有高硬度、低摩擦因数、优异的耐磨性及化学惰性等优点,在刀具涂层、汽车发动机零部件等领域已进入实用和工业化生产阶段[7-8]。但是DLC薄膜在实际使用时仍存在较多问题,如内应力高、膜基结合强度低、韧性低、热稳定性差及对环境敏感性大,尤其是在潮湿环境下摩擦磨损性能明显下降,降低其使用寿命,导致DLC薄膜在工业生产中的应用受到较大的限制。然而以sp2结构为主的GLC薄膜具有内应力低、结合强度高、热稳定性好及承载能力高等优点[9-11],在大气、水和油等环境中具有较优的摩擦学性能(低摩擦因数和低磨损率),可为大量处于干摩擦状态下的摩擦副零部件提供有效的润滑与防护,成为目前最有前途的固体润滑薄膜材料之一[12]。

近年来关于GLC薄膜的研究有很多,王永欣等[13-14]利用磁控溅射技术制备了不同金属(Ti、Cr、Zr)掺杂的类石墨薄膜,研究结果表明,适当的金属掺杂可以提高GLC膜硬度并降低其干摩擦因数,并且在大气、去离子水、发动机油这3种环境下,Cr掺杂使薄膜的摩擦学性能得到明显改善。赵文杰等[15]利用磁控溅射技术在硅片表面上制备铝掺杂类石墨薄膜,发现铝的掺入不仅使GLC膜表面更加致密,而且其硬度和弹性模量随铝含量增加而增加;在高载高速工况下,摩擦因数随铝掺入量的增加明显降低且更稳定。丁兰、WANG等[2,16]研究了不同Ti靶电流对类石墨碳基薄膜摩擦学性能的影响,发现在较低Ti靶电流下,Ti掺入可以提高GLC膜在干摩擦条件下的摩擦学性能。张学谦等[17]研究了偏压对类石墨非晶碳膜结构和机械性能的影响,发现随着基底偏压的增大,薄膜的硬度和弹性模量先增大后减小,sp2键含量先减小后增加,表面粗糙度和摩擦因数均先减小后增大。王涛[18]研究了C靶电流对GLC/Cr膜的sp2含量和疏水性的影响,发现随着C靶电流的增大,GLC/Cr膜中的sp2含量减小,石墨化程度降低,并且在常温下稳态的sp2键向亚稳态的sp3键转化,从而降低了薄膜的疏水性。上述研究多集中在不同元素掺杂、掺杂元素的含量及不同偏压等因素对类石墨碳基薄膜性能的影响,而有关C靶电流对类石墨碳基薄膜微观结构及摩擦学性能的影响研究相对较少。本文作者采用非平衡磁控溅射技术在GCr15轴承钢上制备GLC/Ti薄膜,探究不同C靶电流对类石墨碳基薄膜微观结构及摩擦学性能的影响规律,为类石墨碳基薄膜在轴承上的实际应用提供一定的理论依据。

1 试验部分

1.1 试样制备

试验材料选用P(100)型单晶硅片和GCr15轴承钢(φ24 mm×7.9 mm),单晶硅片用于观察薄膜的微观结构,轴承钢用于机械性能和摩擦学性能测试,其中GCr15轴承钢热处理后的硬度为58~63HRC,抛光后表面粗糙度为Ra≤0.1 μm。

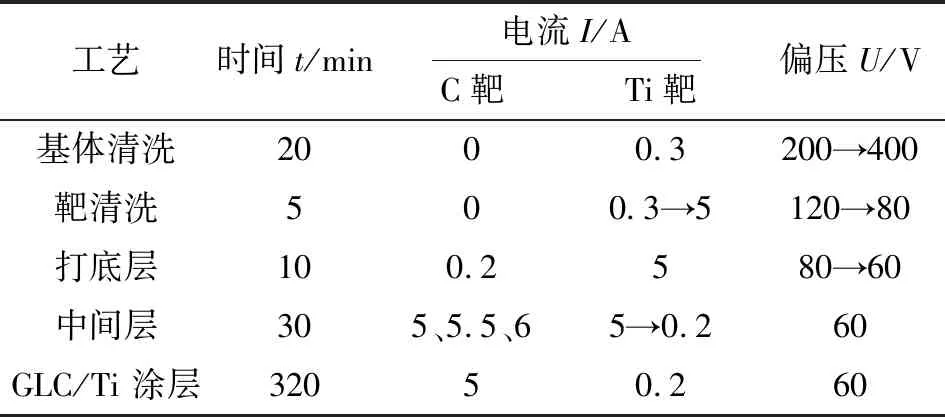

镀膜设备采用英国Teer公司的UDP-700型闭合场非平衡磁控溅射设备,腔体对称安装4个靶材,如图1所示,1、3为Ti(质量分数≥99%)靶,2、4为石墨靶(质量分数99.99%),4个靶材具有相同的尺寸。在制备薄膜之前,将试样依次放入丙酮、乙醇中超声波清洗各15 min,烘干后备用;将试样需要镀膜的表面面向靶材安装,当真空腔内真空度达到1.5×10-3Pa时,选择相应的程序开始镀膜,镀膜时工作气压为0.1 Pa。镀膜程序主要包括基体清洗、靶清洗、打底层制备、中间层制备和工作层的制备,具体的工艺参数如表1所示。

图1 磁控溅射靶材位置示意Fig 1 Schematic of magnetron sputtering target location

表1 GLC/Ti薄膜的沉积参数Table 1 Deposition parameters of GLC/Ti thin films

1.2 结构表征及性能测试

利用JSM-5610LV型扫描电子显微镜(SEM)观察薄膜的表面和截面形貌。采用法国Jobin Yvon 公司生产HR800型Raman光谱仪对薄膜进行结构分析,激光波长为514 nm。采用白光干涉仪对未磨区域进行拍照,并采用Gwyydion软件分析薄膜的表面粗糙度,取5次求平均值。利用Nanomechanics公司的iNano型纳米压痕仪(Berkovich压头,120°锥角)测量薄膜的硬度及弹性模量,加载力为10 mN,加载速度为20 mN/min,压入深度为薄膜厚度的1/10~1/5,每个试样测量5次,取平均值。采用美国Rtec公司UST-2划痕仪测试基体与薄膜的结合力,金刚石钻头顶角为120°,载荷设定范围为0~80 N,划痕速度为0.1 mm/s,划痕长度设定为6 mm。利用HSR-2M型高速往复式摩擦磨损试验机对薄膜进行摩擦磨损性能测试,采用球-盘接触模式,加载力为40 N,频率5 Hz,往复行程10 mm,试验时间60 min。配对的摩擦副为φ6 mm的GCr15钢球,摩擦方式为干摩擦。测试薄膜的磨损寿命时载荷为60 N、往复频率为10 Hz,其他条件同摩擦磨损性能测试。

利用白光干涉仪观察磨痕形貌,并按式(1)计算其磨损率:

(1)

式中:W为比磨损率,m3/(N·m);S为磨痕截面积,m2;l为往复长度,m;Fn为法向载荷,N;L为磨损总行程,m。

2 结果与讨论

2.1 薄膜的SEM分析

图2所示为不同C靶电流下GLC/Ti薄膜的表面及截面形貌。

图2 不同C靶电流下GLC/Ti薄膜的表面及截面形貌Fig 2 Surface and cross section morphologies of GLC/Ti films at different C target currents(a) 5 A;(b) 5.5 A;(c) 6 A

从图2可以看出,GLC/Ti薄膜是由打底层和工作层两部分组成,其中打底层的厚度为0.2~0.3 μm,工作层的厚度为2~3 μm;GLC/Ti薄膜的厚度随着C靶电流的增大而增加,C靶电流5、5.5、6 A下的薄膜厚度分别为2.15、2.31、2.75 μm,表明增大靶电流会提高薄膜的沉积速率,这主要是由于增大石墨靶电流,可以增加轰击石墨靶的Ar+的轰击能量,这样从石墨靶上溅出的原子数就会增多,从而撞击基体表面的粒子数就会增多;由于沉积速率与单位时间内撞击基体表面的粒子数成正比,因此增大石墨靶电流会提高石墨的沉积速率,在相同的沉积时间里,沉积速率的增大使镀膜厚度增加。比较3个图可以看出,薄膜均呈现“菜花”状形貌,电流为5 A时GLC/Ti 薄膜表面的颗粒状形貌更为明显,伴有一些较大的颗粒,颗粒间的间隙清晰可见,观察其截面形貌,其柱状结构不明显;然而随着C靶电流的增大,柱状生长趋势日趋明显,薄膜中存在的柱状生长间隙使膜层变得疏松粗糙,降低了GLC/Ti膜的致密性。

2.2 薄膜的Raman分析

Raman光谱技术可以得到GLC膜的价键结构团簇成分信息,且对试样是无损坏的,因此可用于分析GLC膜的内部结构。研究表明,GLC膜一般是由位于1 350 cm-1处的D峰(源于六元碳环团簇的呼吸振动)和1 560 cm-1处的G峰(源于碳环或碳链中sp2原子对的伸缩振动)构成[19]。对Raman光谱进行高斯拟合后所得到的D峰和G峰的积分面积的比值(ID/IG)可以直观地反映出sp2环状结构的多少,而G峰的半高宽(FWHM(G))和 G 峰的位置(Disp(G))则能够反映出碳基薄膜的无序度,其半峰宽越小,G峰中心越向右移,则所测区域sp2含量团簇无序度、含量越大[20]。

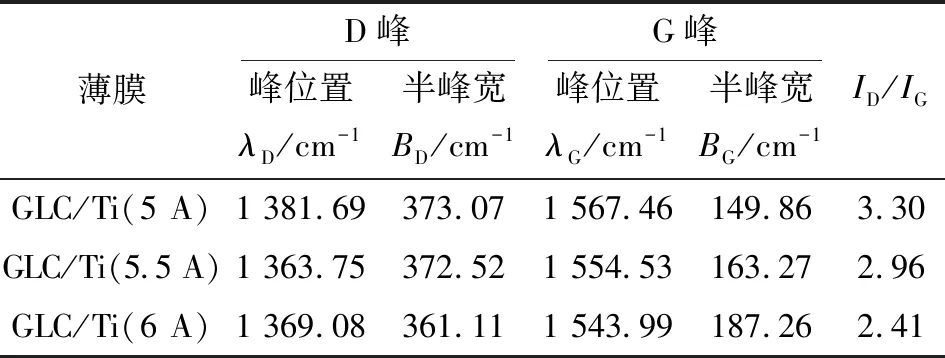

图3所示为GLC/Ti薄膜的拉曼光谱及其高斯拟合曲线,可以看出,所镀GLC/Ti薄膜具有典型的碳基薄膜特征,即在1 500 cm-1附近具有一个不对称的宽峰,它是由位于1 380 cm-1处的D峰和1 570 cm-1处的G峰叠合而成的,并且D峰的贡献远远高于G峰的贡献。研究表明,在GLC膜中,ID/IG的值与sp2键和sp3键的含量密切相关,其值越大,sp2含量就越高[21]。表2给出了高斯拟合后不同电流的GLC/Ti薄膜的拉曼峰参数,可以看出,随着C靶电流的增大,G峰中心向低位左移,G峰半峰宽增大,ID/IG值减小,即sp2键含量减小,表明石墨化程度随着C靶电流的增大有所降低。

图3 GLC/Ti薄膜的拉曼光谱(Ic=5 A)Fig 3 Raman diagram of GLC/Ti films(Ic=5 A)

表2 GLC/Ti薄膜的拉曼峰参数Table 2 Raman peak parameters of GLC/Ti films

2.3 薄膜的硬度和弹性模量

图4所示为不同C靶电流下GLC/Ti薄膜的硬度及弹性模量,可以看出,GLC/Ti薄膜的硬度及弹性模量随着C靶电流的增大而略增。主要是薄膜硬度与其sp3杂化键含量有关,sp3含量越高,硬度越高[22]。Raman分析结果表明,随着C靶电流增大,碳基薄膜的ID/IG值越小,即sp2含量减小,sp3含量相对增加,石墨化程度降低,导致其硬度有所增加。

图4 不同C靶电流下GLC/Ti薄膜的硬度及弹性模量Fig 4 Hardness and elastic modulus of GLC/Ti films at different C target currents

2.4 结合力

薄膜结合力的测试方法有划痕法、压痕法和拉伸法等[23],对于厚度为10 μm以下的薄膜一般常采用划痕法。图5所示为采用划痕法测试的不同靶电流下的膜-基间结合力,可以看出,靶电流为5 A时的结合力曲线比较平缓,达到预定载荷80 N时仍没有突变,因此判定其膜基结合力大于80 N。而靶电流为5.5、6 A时的结合力曲线都有拐点,拐点对应的值即为膜基结合力,分别为40、38 N。结合薄膜的划痕形貌(如图6所示),图6(a)所示为C靶电流为5 A时GLC/Ti薄膜的划痕形貌,可以看出四周只有轻微形变褶皱,未出现剥落的现象,而C靶电流为5.5和6 A时GLC/Ti薄膜在划痕边缘都出现了局部剥落(见图6(b)和图6(c))。测量开始出现剥落的位置,得到对应的加载力分别为40、38 N,表明GLC/Ti膜的膜基结合力随着C靶电流的增大而降低,这主要与薄膜的致密性有关,随着C靶电流的增大,薄膜的柱状结构越明显,膜层变得越来越疏松粗糙,造成其结合力降低。

图5 不同C靶电流的GLC/Ti薄膜的结合力曲线Fig 5 Adhesion curves of GLC/Ti films at different C target currents(a) 5 A;(b) 5.5 A;(c) 6 A

图6 不同C靶电流下GLC/Ti薄膜的划痕形貌Fig 6 The scratch morphologies of GLC/Ti films at different C target currents(a) 5 A;(b) 5.5 A;(c) 6 A

2.5 薄膜的摩擦磨损性能

图7所示为不同靶电流下制备的GLC/Ti薄膜的摩擦因数,由图7(a)可以看出,在摩擦开始阶段薄膜的摩擦因数曲线波动比较大,此时摩擦副处于磨合期,薄膜的表面不太光滑,有微小的凸起,而这些微小的凸起对摩擦的阻碍作用很强。随着摩擦的进行,小凸起被逐渐磨平,并在对磨表面形成有效的转移膜,从而使其摩擦因数减小并且形成比较稳定的摩擦。图7(b)所示为不同靶电流下制备的GLC/Ti薄膜的平均摩擦因数的柱状图,可以看出,随着C靶电流的增大,GLC/Ti薄膜的平均摩擦因数逐渐增大。由于 sp2结构中 π 键与对偶表面分子层的黏着要比 sp3结构中的 σ 键轻微得多,摩擦磨损过程中更容易形成低剪切强度转化层,降低接触面间的摩擦力[2,24],因此在一定范围内sp2键含量越高,对降低摩擦因数的作用也就越大。由Raman分析结果可知,GLC/Ti薄膜中的sp2含量随着C靶电流的增大而减少,导致薄膜的摩擦因数随C靶电流的增大而增大。另一方面摩擦因数与薄膜的表面粗糙度也有关(如表3所示),随着C靶电流的增大,薄膜表面变得粗糙,摩擦副在摩擦过程中所受到的摩擦阻力也越大,导致薄膜的摩擦因数变大。

图7 不同C靶电流下制备的GLC/Ti薄膜的摩擦因数曲线和平均摩擦因数(Fn=40 N、f=5 Hz)Fig 7 The friction coefficient curves(a) and average friction coefficient(b)of GLC/Ti films at different C target current (Fn=40 N、f=5 Hz)

表3 GLC/Ti薄膜的表面粗糙度Table 3 Surface roughness of GLC/Ti films

图8所示为不同C靶电流下制备的GLC/Ti薄膜在干摩擦条件下的比磨损率,可以看出,在一定的靶电流范围内,GLC/Ti的磨损率随C靶电流的增大而增大,其中靶电流为5 A时GLC/Ti薄膜的磨损率最小,为2.328×10-17m3/(N·m)。图9所示为不同C靶电流下制备的GLC/Ti薄膜的磨痕轮廓曲线,可以看出,GLC/Ti薄膜的磨痕宽度和深度均随着C靶电流的增大而增加。分析不同C靶电流下制备的GLC/Ti薄膜的磨痕形貌(见图10),可以看出,C靶电流为5 A时GLC/Ti薄膜的磨痕表面的犁沟效应不明显,磨痕边缘无明显剥落,发生了轻微的磨粒磨损;而靶电流为5.5、6 A时磨痕表面出现了较深的犁沟,犁沟也相对较宽,发生了较为严重的磨粒磨损。图11给出了不同C靶电流下制备的GLC/Ti薄膜的磨损寿命,可知,随着C靶电流的增大, GLC/Ti薄膜的磨损寿命降低,这表明GLC/Ti薄膜的耐磨性能随着C靶电流的增大而降低。

图8 不同C靶电流下制备的GLC/Ti薄膜的磨损率Fig 8 Wear rates of GLC/Ti films at different C target currents

图9 不同C靶电流下制备的GLC/Ti薄膜的磨痕轮廓曲线Fig 9 Abrasion curves of GLC/Ti films at different C target currents(a) 5 A;(b) 5.5 A;(c) 6 A

图10 不同C靶电流下制备的GLC/Ti薄膜的磨痕形貌Fig 10 Wear scars of GLC/Ti films at different C target currents(a) 5 A;(b) 5.5 A;(c) 6 A

图11 不同C靶电流下制备的GLC/Ti薄膜的磨损寿命Fig 11 Wear life of GLC/Ti film at different C target current

3 结论

(1)随着C靶电流的增大,GLC/Ti薄膜柱状生长趋势明显,膜层变得疏松粗糙,致密性降低;薄膜中sp2含量减小,说明其石墨化程度降低,然而sp2含量减小使得薄膜硬度和弹性模量略增;并且随着C靶电流的增大,GLC/Ti薄膜的结合力逐渐降低。

(2)随着C靶电流的增大,GLC/Ti薄膜的摩擦因数和磨损率增大,磨损寿命降低。适当降低C靶电流可以提高薄膜中sp2含量,较高sp2含量有助于其在摩擦过程产生较多的转移膜,可显著降低摩擦因数和磨损率,提高薄膜减摩耐磨性能。