装配式混凝土塔筒预制构件脱模工艺研究

余 光

(中铁二十四局集团 桥梁建设有限公司,江苏 无锡 214203)

近年来全球风力发电行业快速发展,我国风力发电机组的装机容量也保持稳步增长的趋势[1],风电塔筒作为风电机组下部主要的支撑结构[2],从结构形式上分为格构式塔架[3]和圆形或方形塔筒,因钢混凝土混合塔筒的风电机组发电量稳定、结构安全性能高[4-6],是目前低风速区高塔筒结构的主要形式之一。钢混塔筒中混凝土段主要采用后张预应力混凝土结构,预应力可以是体外预应力,也可以在混凝土构件中预留预应力筋的孔洞[7],通过法兰将上部钢塔筒锚固于下部混凝土塔筒上顶面,以实现两种结构的共同受力[8]。

随着装配式建筑的发展,风电混塔有工厂预制、现场装配的生产模式[9],混塔的构件可以在标准化预制场中完成,不会影响项目整体施工进度,在现场先进行混凝土塔筒的装配,常用的方案有干式连接[10]与灌浆连接[11]。塔筒装配完成后,进行上部钢塔和机组的吊装与安装,从而大幅度缩短工期,降低风电场的建设造价,提升项目经济效益。装配式混凝土塔筒主要具有以下几个方面的优势:(1)塔筒主体为装配式结构,不受运输方面的限制;(2)增加风电机组轮毂高度,有助于提升发电量;(3)装配式混塔强度与刚度大于同高度柔性塔架,安全性更高;(4)装配式混塔的自振频率一般高于风电机组主要的运行频率,避免起机过程中的共振问题;(5)混凝土的抗腐蚀性能好,更适用于多雨水和腐蚀性环境。

中国船舶重工集团海装风电股份有限公司采用的钢混塔筒的混凝土塔段是由多节塔筒沿高度方向拼接而成,其中每节塔筒是由4片平板构件与4片圆角构件拼接而成(见图1),其中全部圆角构件尺寸一致,平板构件的尺寸沿高度方向变化,同一节塔筒的平板构件尺寸一致,每段塔筒拼装时存在8条竖向拼接缝,通过设置竖缝相应的连接构造和预应力锚固体系保证结构整体性能[12]。

图1 塔筒构造三维图

为更好地适应风电塔筒批量安装需求,加快生产进度,构件模具设计要实现标准化与通用化,圆角与平板预制构件的模具分为顶模、底模、端模和侧模,各部分模具可以独立装配与拆卸,其中圆角预制构件尺寸均一致,仅需设计一套完整的顶模、底模、侧模与端模图纸,即可实现模板通用,加快周转进程;平板构件虽然尺寸不一致,但侧模与端模可以实现通用化,因此选择满足最大平板的底模平台与端模平板,只需要按照不同平板尺寸,在底模平台上安装侧模与端模模具,即可实现通用平板模具,生产不同尺寸的平板。因此,两种塔筒预制构件均实现了模具通用化,大批量生产构件时,模具周转进程快,生产效率高,工期优势明显。本文以该装配式混凝土塔筒项目为例,针对在生产过程中存在的预制构件传统型腔侧模刚度低、易扭转变形和钢筋与模具卡紧造成脱模困难等问题,先后对模具进行了3次改进,以找到较优的预制构件生产及脱模工艺方案,以提高模具周转率和预制构件生产效率。

1 原始构件生产及脱模工艺

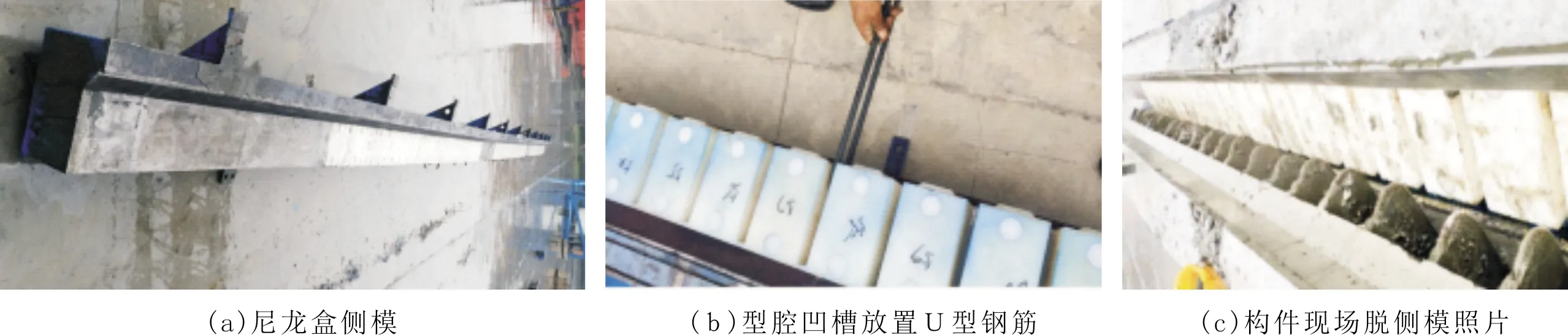

塔筒竖向接缝采用构件侧边预留U型钢筋相互搭接并灌浆的方式连接(见图2),利用圆角构件与平板构件侧边竖向间槽中预留的U型钢筋相互搭接并灌浆,靠钢筋与灌浆料的黏结力,将8片预制构件装配成闭合塔筒。

图2 塔筒预制构件竖缝构造

为了在侧模上准确预留出U型钢筋的放置空间,需定制专用侧模模具,见图3(a),传统生产方法是先通过螺栓将连续尼龙型腔块固定在侧模上,相邻模具块之间的凹槽可以用来放置U型钢筋(见图3),保证型腔模具块的凹槽与U型钢筋的位置一一对应,从而可以固定与限制钢筋的角度和长度,使其满足连接的构造要求。浇筑前需要在型腔模具上刷脱模剂,待混凝土养护至指定强度后脱模。

图3 型腔侧模构造图

试件脱模顺序为顶模-侧模-底模,侧模脱模时,需要将U型钢筋与型腔模具分离,因U型钢筋与型腔块之间存在粘结作用,一般需要借助较大机械外力,将构件脱离侧模具,见图3(c),U型钢筋被混凝土附着,需要将U型钢筋上附着和硬化的混凝土凿去,保持钢筋的清洁,充分暴露,并对构件灌浆面进行凿毛处理后,构件预制完成,运输至拼装现场。

构件脱模是施工难点,大批量生产中,侧模由于截面尺寸小、刚度不足,经过多次周转和外力脱模后,会产生明显的变形,型腔模具在外力作用下也产生移位和松动,模具变形会加剧脱模难度,脱模时外力不均会对构件以及模具产生损坏,严重时模具会报废,构件也会因为局部受力过大产生裂缝和损坏,无法正常使用。

1.1 脱模困难

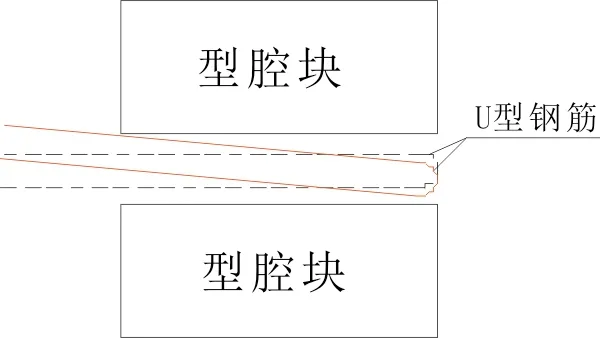

由图3可以看出:型腔模具之间凹槽空间比预留U型钢筋的直径大约2 mm,预留间隙小而间槽较深,一方面U型钢筋在加工弯折过程中,无法保证钢筋不产生翘曲变形,容易与间槽缝隙互相卡紧,形成卡扣效应(见图4),另一方面在混凝土浇筑过程中,一部分水泥浆会进入型腔模具的凹槽中,在养护过程中,构件U型钢筋与模具间水泥浆逐渐凝结硬化,产生较大的粘连力,基于以上两方面原因,脱除侧模具有相当难度,须借助吊车等设备将侧模具提升,施加较大的外力,构件才可以与侧模分离。

图4 卡扣效应示意图

1.2 构件易损坏

单片构件长16 m,厚度0.28 m,为长而薄的板件结构,吊车设备提升脱模时,在构件1/4和3/4长度处分别设置吊点,由于侧模刚度小,两吊点均为人工操作,无法保证受力完全相同,模具受到两处不等的吊力时,会发生扭转和变形,出现型腔块与侧模卡紧,难以脱模的问题,强制脱模会使板件损坏,影响构件的外观,严重时会导致构件直接报废(见图5)。

图5 平板构件损坏

1.3 侧模具易损坏

侧模具的长度尺寸与宽度、厚度相差甚远,模具本身刚度小,由于脱模需要借助吊车设备,模具在较大且不均匀的吊力下,容易产生变形和扭转,使得预留U型钢筋与型腔间的凹槽卡紧,形成卡扣效应(图4),又增加了脱模的难度,且外力作用很容易损坏模具,尼龙盒的螺栓容易松动变形,需要重新更换或者安装,并且存在更换困难的问题,更严重的会造成侧模直接损坏,导致模具损耗严重,成本显著增加。

2 型腔方案优化研究

由上述分析可知:要解决侧模刚度低、易变形、构件易损坏以及脱模困难等问题,需要从两方面考虑:(1)提高侧模刚度,避免或者减小侧模的扭转、变形程度,减小卡扣作用,减轻脱模造成的损坏程度;(2)在构件与模具的接触界面上,利用弹性材料的收缩变形使接触界面产生缝隙,降低界面黏结力,从而减小脱模困难。基于理论分析,对原有模具进行改进,设计3种型腔模具,并分别进行了现场浇筑、脱模试验,对以上3种模具的脱模难度、工效、成本、长期维护工作等做了综合性研究。

2.1 钢块型腔模具

为解决侧模刚度小、型腔块易变形脱落、侧模易损坏的问题,将侧模尼龙盒更换成刚度更大的钢块,钢材强度大、塑性与韧性好,且具有良好的焊接性,可以采用焊接方式固定在侧模上(见图6),比原方案的螺栓连接更加牢固,因钢材价格高,单个钢块成本较尼龙盒提高30%。

图6 钢块型腔侧模

现场试验结果:

(1)钢块侧模具在脱模过程中不易变形,刚度增加明显,多次使用后无明显变形,没有发生损坏;

(2)脱模后,钢块牢固不会发生松动和脱落,同一套模具多次脱模,也不会造成钢块的移位,不需要经常检修和更换钢块。

(3)钢块型腔侧模脱模仍然存在较大困难,与原(尼龙)模具方案相比,脱模难度没有明显改善,模具与构件卡扣作用依然存在。

2.2 橡胶包钢型腔模具

在钢块型腔侧模的基础上,为了改善型腔模具与构件卡紧难以脱模的问题,考虑将钢块外包裹具有可逆形变的高弹性橡胶层,见图7,因橡胶在室温下富有弹性,在很小的外力作用下能产生较大形变,除去外力后能恢复原状,理论上可以通过橡胶的弹性变形,使模具型腔与构件表面分离,减轻两者的卡扣效应,减小脱模的难度,与传统的尼龙块方案相比单个橡胶包钢块模具成本需增加35%。

图7 橡胶包钢块侧模方案 图8 分段尼龙盒侧模

现场试验结果:橡胶包钢型腔侧模具具有钢块模具相同的优点,刚度大不易变形,钢块牢固不易松动和脱落,不需要经常更换和维修,并且钢块侧模较尼龙盒与钢块相比,脱模时间短;但是橡胶制品在加工、贮存和使用过程中,由于受各种因素的综合作用而引起橡胶物理化学性质和机械性能的逐步变化,容易出现龟裂、发黏、硬化、软化、粉化等,模具多次使用后,橡胶层已经出现硬化与破坏,继续使用依旧出现脱模困难的问题,需要经常更换橡胶层,长期维护工作量大,并且更换橡胶层存在一定的难度。

3 侧模分段尼龙型腔模具

上述两种优化方案,与传统尼龙块型腔相比,侧模具刚度提高明显,扭转变形问题得到明显改善,但脱模困难的问题仍未得到有效解决。分析原因为:模具长度与宽度相差甚远,即使换成钢块模具,侧模刚度显著增加后,由于模具过长,仍然会出现起吊过程中模具扭转变形的情况,形成多处、多段距离的钢筋与尼龙盒卡紧,加大了脱模难度。此外,由于型腔模具与构件界面被水泥浆体覆盖,水泥凝结硬化后形成水泥块体,强度与构件强度接近,构件脱模时,需要用外力将水泥块体破坏,才可以顺利脱模。

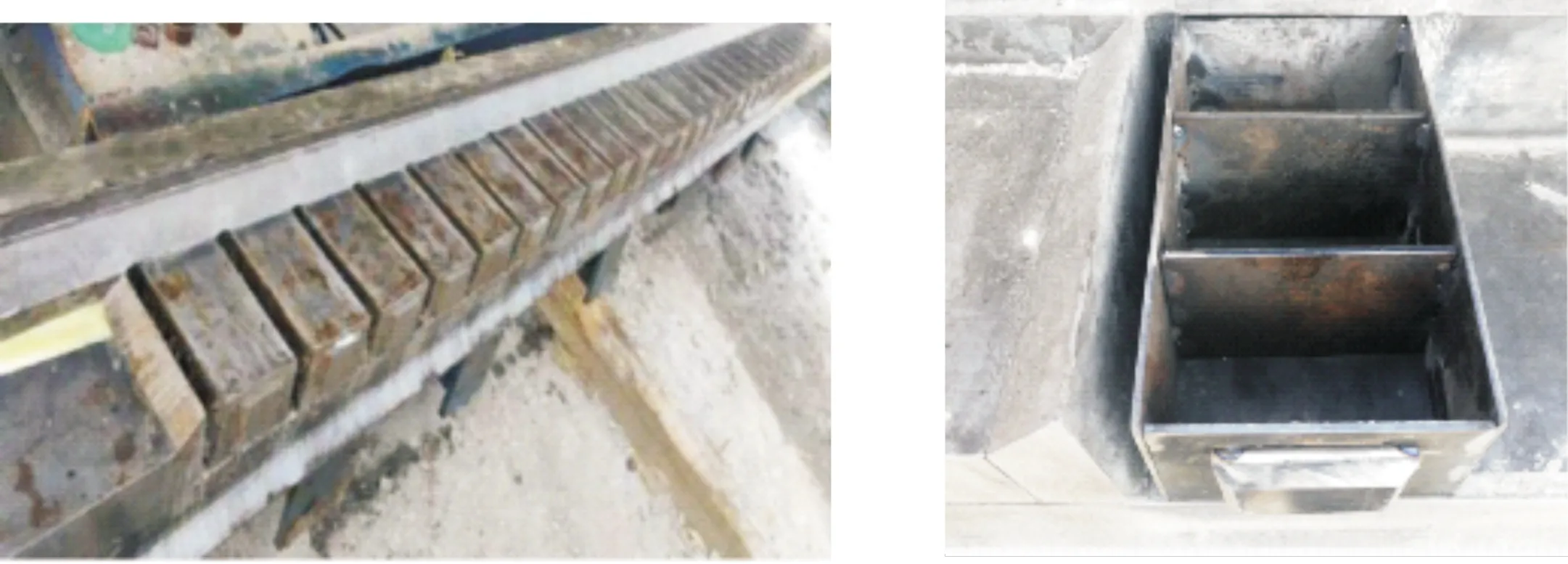

因此在原有型腔模具基础上,将侧模长度减小一半,由原来16 m改成两段各8 m长的侧模,两段分别进行脱模,一方面可以增加侧模刚度,减缓侧模扭转变形引起的与钢筋卡扣作用,降低脱模难度;另一方面,侧模长度减小一半后,侧模阻力也减小至原来的一半,脱模难度相应降低,更容易脱模,且改进后的模具成本基本不变。在整段型腔模具附近涂刷缓凝剂,减缓界面处水泥块凝结硬化程度,降低界面处水泥块体强度,从而降低脱模难度。

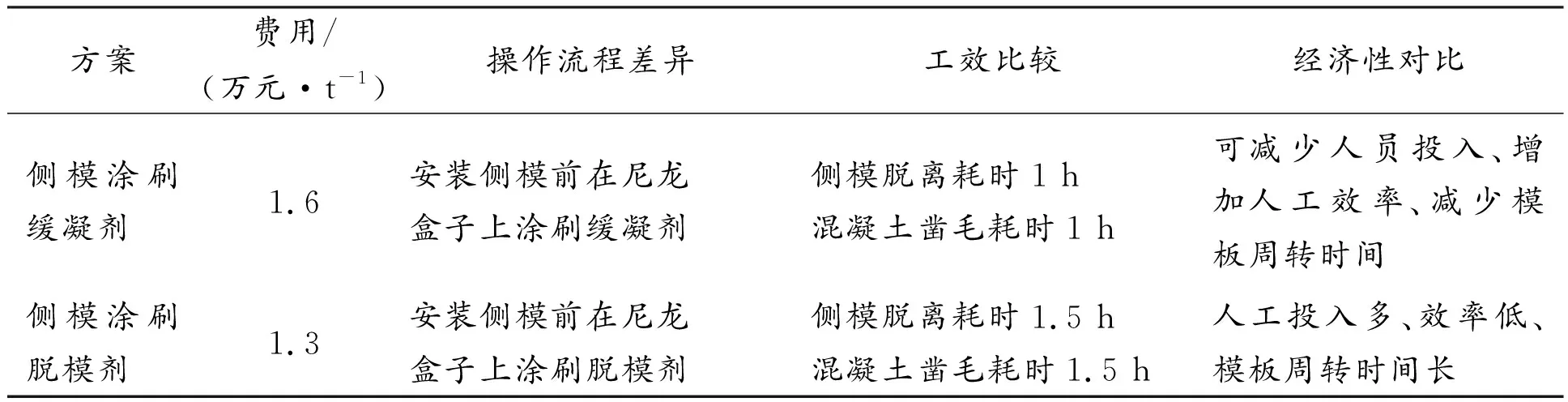

为了验证改进效果,在分段的型腔模具上分别使用缓凝剂与脱模剂进行试验,分段模具见图8,试验结果见表1。

表1 涂刷缓凝剂与脱模剂试验结果对比

与前两种优化模具方案(钢块、橡胶包钢)相比,分段后的侧模方案,模具受吊力作用的变形程度明显减小,尼龙型腔块的变形与移位程度减轻,涂刷缓凝剂后,脱模难度降低明显,分段模具脱模总时间缩短33%,使用缓凝剂后,不仅使脱模效率提高了33%,且混凝土块的凿毛时间也缩短33%,明显加快了生产效率。

4 结论

本文针对风电塔筒预制构件在传统生产中遇到侧模刚度低,侧模扭转变形导致型腔与脱模困难的问题,分析其原因并对原有方案进行针对性改进,先后设计了钢块型腔方案、橡胶包钢型腔方案、分段尼龙块方案,并辅助使用缓凝剂,得到如下结论:

(1)钢块型腔侧模成本增加30%,解决了侧模刚度低易扭转变形的问题,模具使用寿命更长,钢块使用焊接方式更加牢固,可以避免多次使用后检修和更换钢块等工作,长期维护工作简单,可节省人工,但对脱模难度没有改善;

(2)橡胶包钢型腔侧模具成本增加35%,解决了侧模刚度低、易变形与型腔块体脱落等问题,短期可改善脱模困难的问题,但效果随着模具使用次数的增加逐渐消失,需要经常更换橡胶层,导致维护工作量大、成本高;

(3)分段后的尼龙型腔盒侧模方案,模具变形程度降低,型腔块脱落、移位情况明显改善,辅助使用缓凝剂后,脱模难度明显降低,脱模效率提高33%,混凝土块凿毛效率同样提高33%,分段方案成本基本不变。

综合比较成本、工效、工期与施工难度等因素,分段尼龙型腔侧模具整改方案最优,模具在涂刷缓凝剂后叠涂脱模剂,对提升脱模效率明显,建议在大批量生产时采用该方案进行施工。