Q690钢管混凝土真型杆试验研究

张 斌,郭咏华,孙 清

(1.中国电建集团河南省电力勘测设计院有限公司,河南 郑州 450007; 2.西安交通大学 土木工程学院,陕西 西安 710049)

随着输电线路工程的发展,铁塔的尺寸、负荷发生了质的变化,铁塔越来越趋于大型化。作为承载能力更强的构件,钢管混凝土结构已经开始应用于输电线路杆塔设计。相比普通钢管混凝土,高强钢管混凝土具有更高的承载力和刚度,是钢管混凝土发展的新趋势[1-6]。Q690作为一种高强钢材,已进行过相关研究并应用于输电线路工程中[7-9],在Q690钢管中填充混凝土,可防止钢管过早地发生局部屈曲,充分发挥Q690钢管的承载力优势,从而显著降低铁塔造价,节省投资。

本文对Q690钢管杆的设计及试验过程进行介绍,对试验结果进行分析,对输电线路工程采用Q690钢管混凝土的设计提出建议。

1 试验概况

1.1 设计参数

Z1单回路试验杆设计风速28 m/s,导线设计覆冰10 mm(地线15 mm),电压等级为220 kV,导线型号为4XLGJ-300/45,地线型号为JLB40-150,水平档距250 m,垂直档距300 m,设计呼高18 m,试验杆全高30.6 m。试验杆为拔梢正十六边形杆,梢径为342 mm,根径为750 mm,共分为四段,从底部到顶部,每段长分别为6 m、8 m、8 m、8.6 m,底部两段为Q690钢管混凝土杆,内填混凝土强度等级为C40,顶部两段为Q345等级的空钢管。

1.2 试验工况及加载级别

Z1试验杆试验工况为90°大风工况,采用分级加载制度,加载步骤为:10%设计荷载-20%设计荷载-30%设计荷载-40%设计荷载-50%设计荷载-60%设计荷载-70%设计荷载-75%设计荷载-80%设计荷载-85%设计荷载-90%设计荷载-95%设计荷载-100%设计荷载-105%设计荷载-110%设计荷载-115%设计荷载-120%设计荷载,直至破坏。

1.3 试验测点布置

钢管测点:在钢管上距离法兰盘外侧100 mm处及每段钢管中部处,环向按45°布置应变片8个,如图1所示。

图1 钢管应变片布置

法兰盘测点:在受压区与受拉区中心法兰盘上分别粘贴双向应变花,如图2所示。

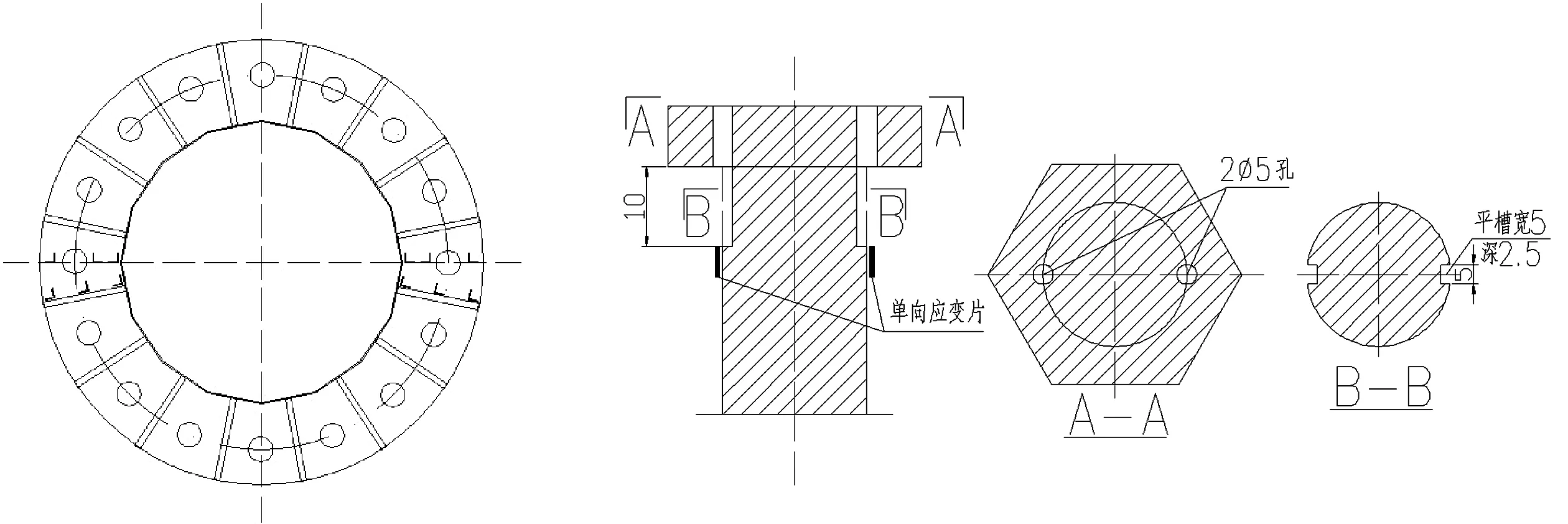

螺栓测点:在螺杆的光滑处均匀地布置2个单向应变片,为保护应变片的数据线不受损坏,在螺杆上开槽将引线放置其中,并在螺帽上打孔作为引线出口,螺栓应变片布置示意见图3。

图2 法兰盘应变花布置 图3 螺栓应变片布置

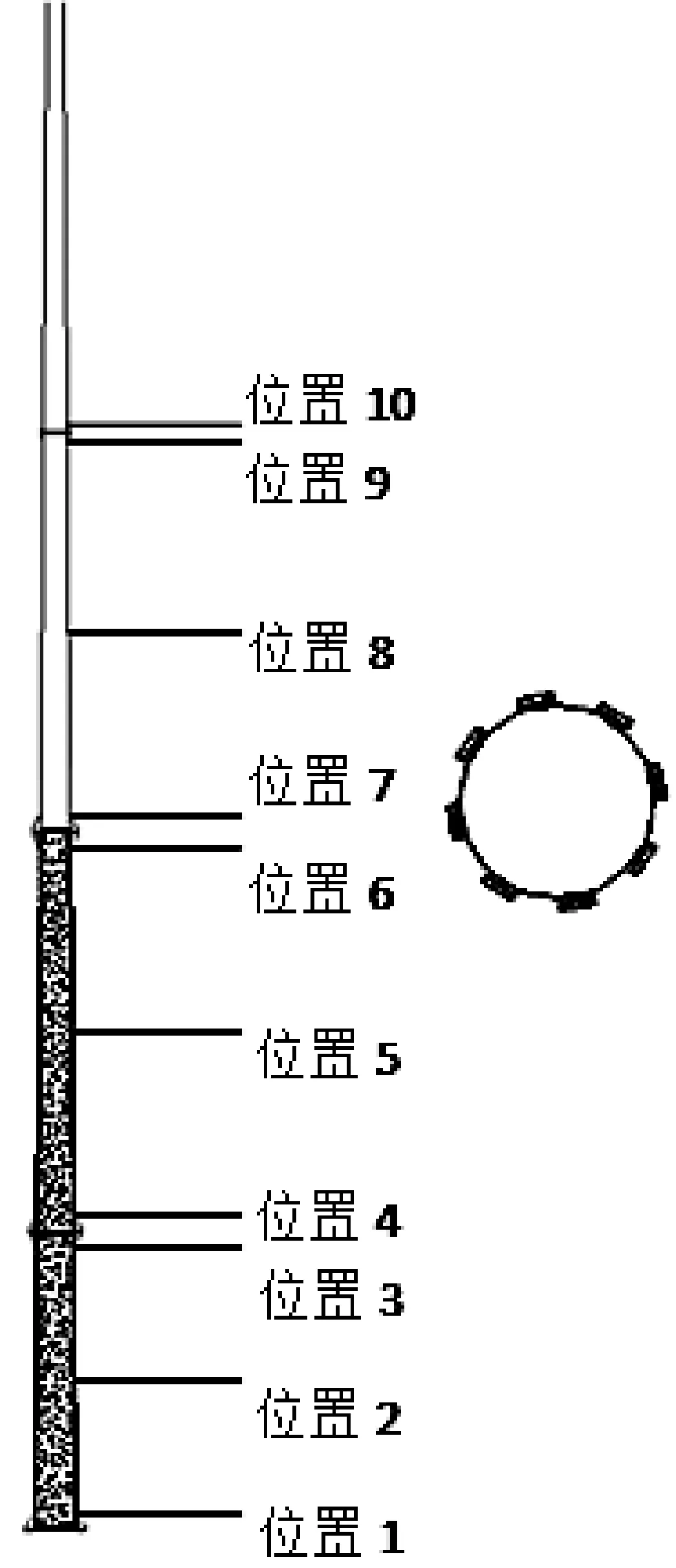

挠度测量:在真型杆沿杆长方向布置7个监测点,通过激光测距仪、拉尺及经纬仪等设备测量真型杆在各级荷载下的整体变形情况,并对比各种挠度测量方案,保证测量结果正确。位移检测布置如图4所示。

图4 位移监测布置

1.4 试验过程描述

试验杆顺利通过90°大风工况的荷载测试,试验现场加载情况如图5所示。当加载到设计荷载的1.25倍时,试验杆根部受拉区钢管撕裂,然后裂纹沿钢管环向迅速扩展,整个根部断裂,试验杆发生破坏,如图6所示。

图5 试验杆加载中

图6 试验杆根部破坏

2 试验结果分析

2.1 位移结果分析

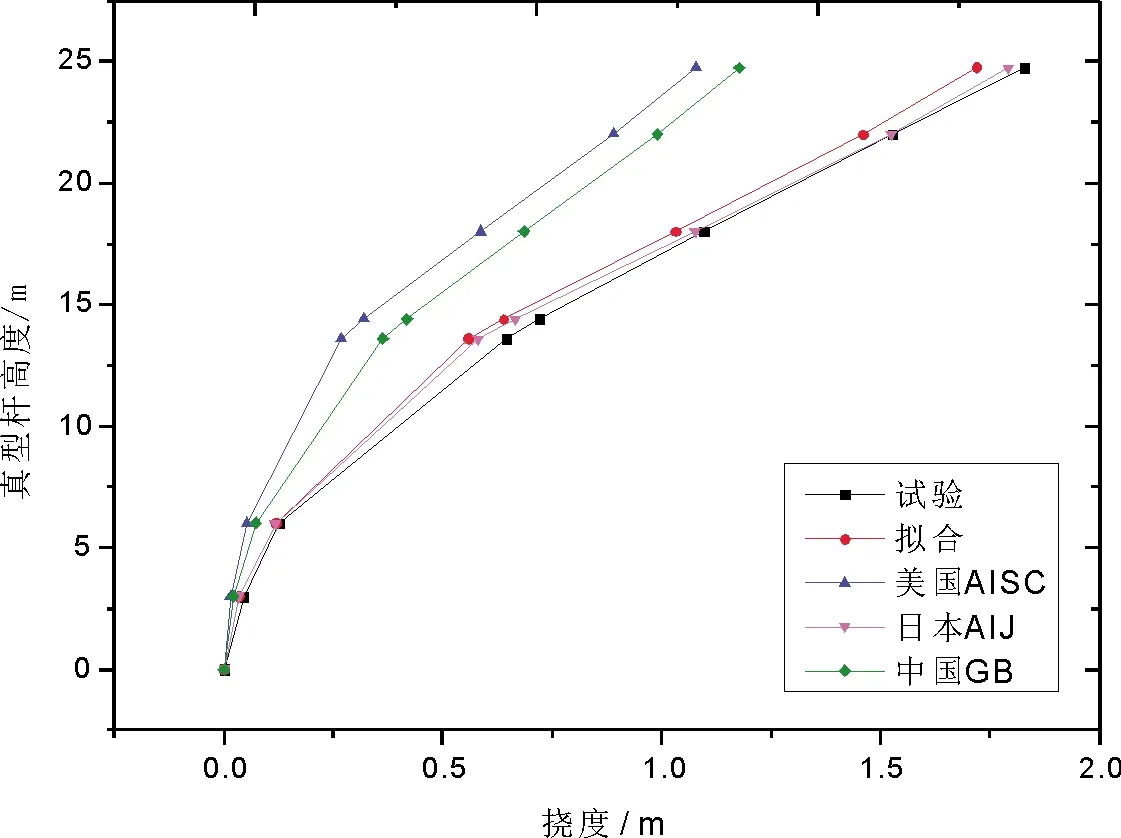

为了尽可能精确地对比试验杆变形,将试验杆按每段0.5 m分成若干段,各段近似当作等截面,根据国标GB 50936-2014[10]、日本规范AIJ(1999)[11]、美国AISC(2005)[12]等规范分别计算各段刚度及整杆变形,与60%极限承载力下的试验杆的实测变形进行对比,如图7所示。

图7 计算变形与试验变形对比

由图7可以看出:60%的极限承载力作用时,日本规范AIJ(1999)计算的变形与试验实测变形较为接近,国标GB 50936-2014与美国AISC(2005)计算变形相比偏小。

2.2 应变分析

2.2.1 钢管应变分析

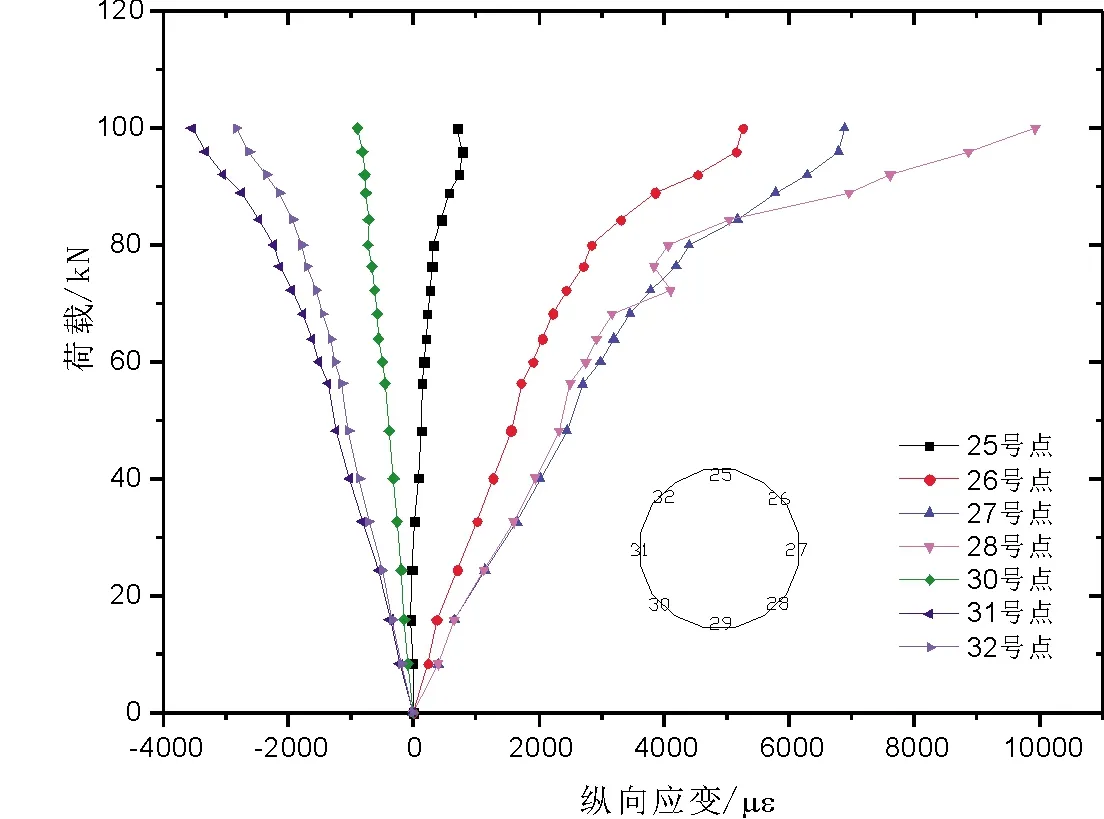

钢管应变数据较多,本文取较为典型的应变进行分析。根部钢管中间位置的荷载—纵向应变图见图8。

图8 钢管荷载—纵向应变曲线

由图8可以看出:截面左侧纵向应变为负,右侧为正,即左侧为受压侧,右侧为受拉侧。当荷载达到约15%极限荷载时,曲线均有小幅倾斜,拉压两侧应变增大更快,这是由于拉区混凝土达到极限拉应变开始出现裂纹,钢管的应变也就相应增大。之后在弹性段内基本为直线增长,当荷载达到约70%极限荷载时,钢管开始进入弹塑性阶段,应变不再线性增长,曲线开始弯曲。钢管屈服后,拉压区域各测点的应变均快速增大,其中以测点27与测点30最大,说明测点27与测点30分别位于拉区中心与压区中心。测点25与测点30处的应变均很小,说明中和轴在该两点附近,而从测点25的应变变化情况可以看出,约在20%极限荷载之后,测点25应变开始明显变正,即处于受拉侧,这说明中和轴开始从截面中心往左侧(受压区)移动

2.2.2 法兰螺栓应变分析

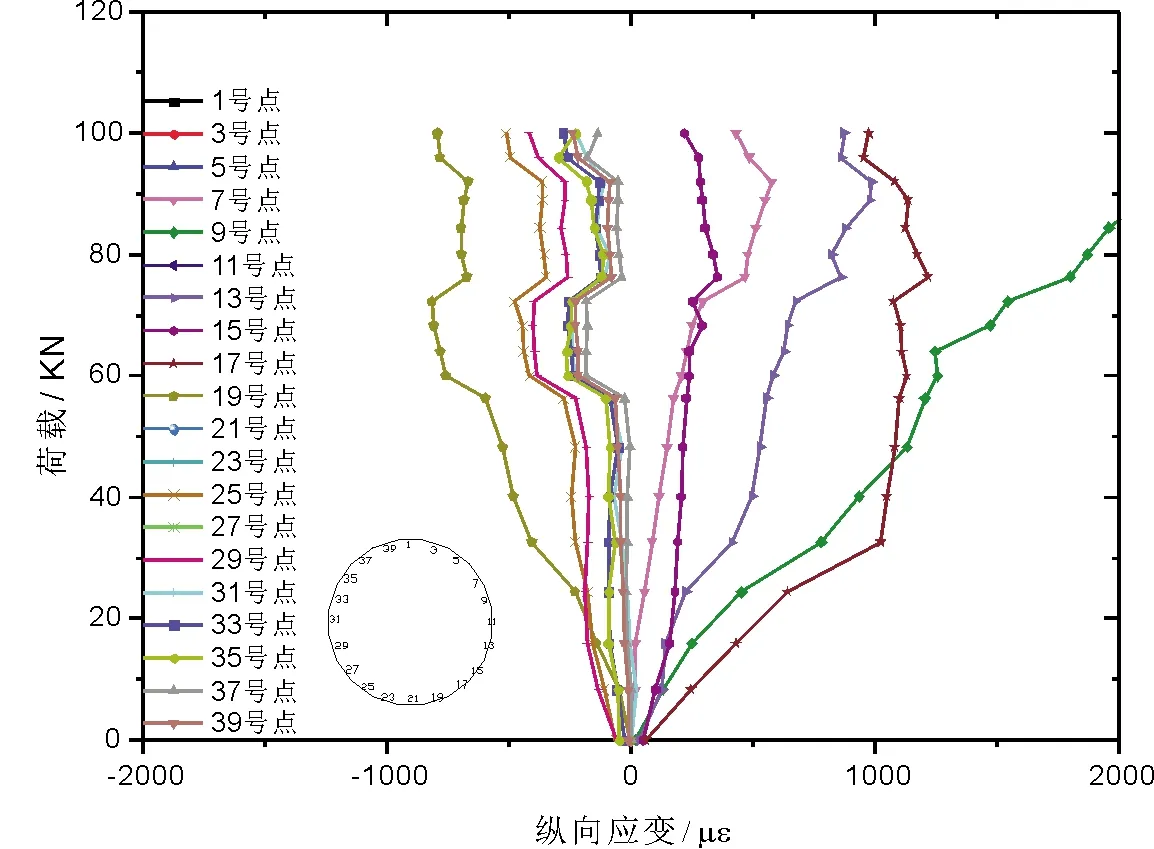

第二层法兰螺栓的纵向应变图见图9。左侧截面为受压侧,右侧截面为受拉侧。

图9 螺栓荷载—纵向应变曲线

由图9可以看出:受压侧应变绝对值均比受拉侧小,这是由于受拉侧螺栓受力较大,相应应变也大,受压侧受压时螺杆受压比较小,相应的受压应变也比较小。

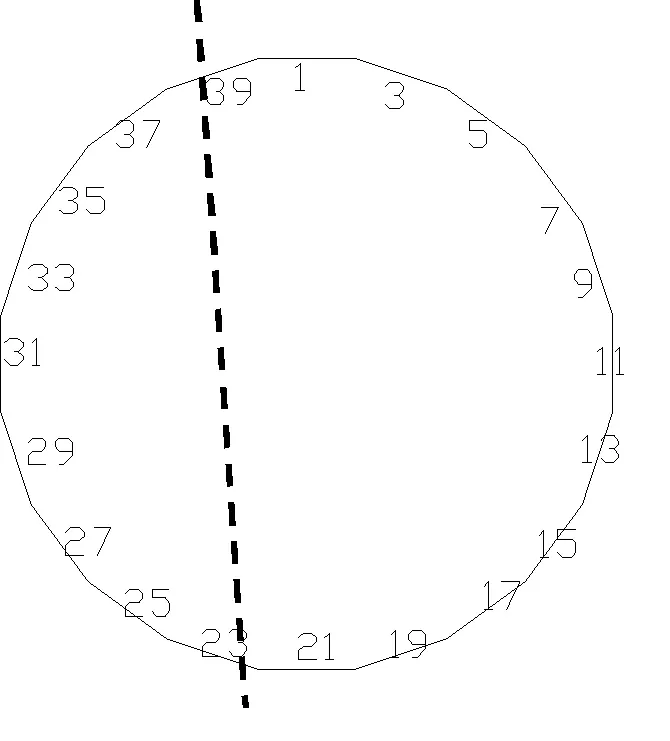

对于真型杆截面,必定会有一条线(在截面上是一条线,对于整个真型杆来说是一个面)是即不受拉也不受压的,这条轴线就是中性轴,中性轴上的应变为0。从图9还可以看出测点23、测点37以及测点39处的应变接近于0,说明这些测点基本在中性轴附近。即中性轴位于测点23与测点39的连线附近,如图10所示虚线为测点23与测点39连线。

图10 应变测得中性轴位置

真型杆断裂后截面如图11所示,图中左侧为受拉区,右侧为受压区。从图11中可以看出:受压区混凝土越靠近边缘所受压力越大,其被压碎的程度越明显;而越靠近中性轴处混凝土压碎程度越不明显,仅有较小的裂纹。相比受压区,受拉区混凝土由于拉裂后退出工作,因此受拉区断面相对平整。根据以上现象画出截面中性轴(图11中虚线所示),中性轴位置与图10中应变所测的中性轴位置基本一致。

图11 试验杆截面中性轴

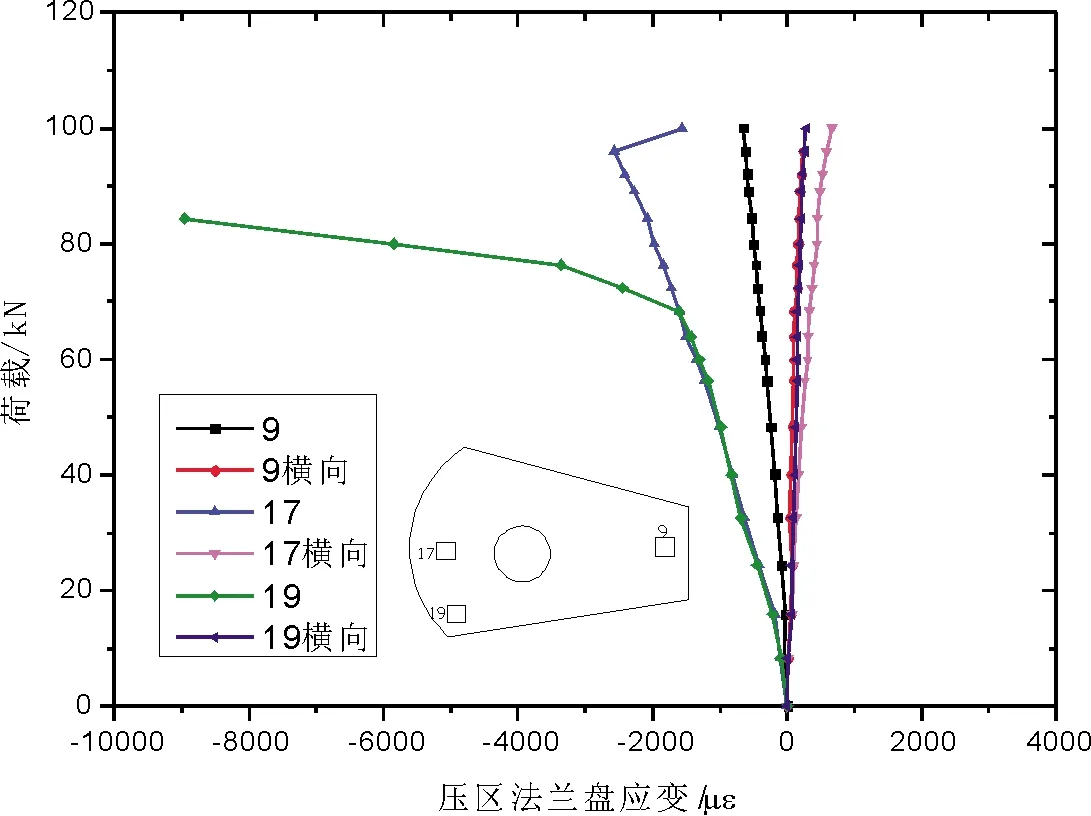

2.2.3 法兰盘应变分析

法兰盘上应变片测得的纵横向应变如图12、图13所示。在受压区法兰盘上越靠近钢管,纵向应变越小,而测点在法兰边上的应变会大一些。对比测点17与测点19可以看出,弹性阶段二者压应变几乎相等,加载超过60%的极限承载力后,靠近加劲肋(即靠近焊缝)处的测点19应变突然增大,说明加劲肋与法兰焊接处变形增大。

图12 法兰受压区荷载—应变曲线图

由图13可以看出:测点1处应变与测点2、测点3处应变值相反,相对来说,测点1处应变很小;测点2与测点3相比较可以看出,靠近加劲肋处的测点3的纵横向应变值均比测点2处的大,说明焊缝处存在应力集中。

图13 法兰受拉区荷载—应变曲线

2.3 钢管断口分析

试验杆拉压区两侧钢管破坏形态不同,如图14所示,可以看出,压区钢管横截面较为平整,而拉区钢管横截面出现层状撕裂现象。

图14 受拉区、受压区钢管破坏形态

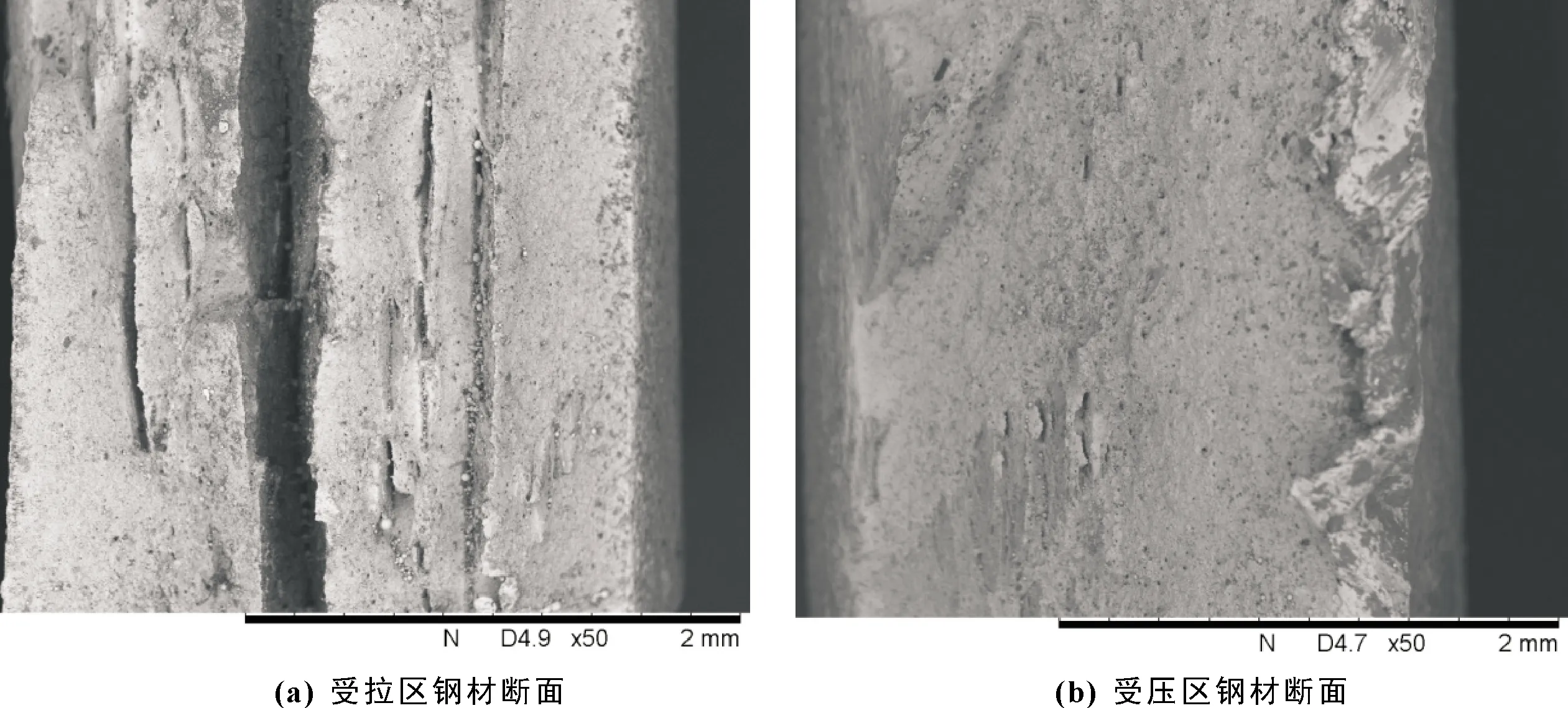

受拉区钢管与受压区钢管扫描电镜如图15所示。由图15可以看出:受拉区钢材断面出现层状撕裂现象,其中主裂纹在钢材中部,两侧有部分小裂纹;受压区钢管断面没有明显分层现象,但存在个别因缺陷而导致的细小裂缝,长度约为0.1~0.4 mm。

图15 钢材断面(放大50倍)

真型杆在端部受集中荷载时,由于核心混凝土对钢管有支撑黏结滑移作用,致使钢管内外表面边界条件不同。当真型杆受拉时,根部受力最大,受拉区内外层钢管同时受拉,但内层钢管受到混凝土的约束,外层钢管则自由变形,内外层钢管在拉力作用下产生变形不协调,尤其当钢管存在上述缺陷时,导致受拉区钢管出现撕裂现象。受压区钢管由于屈服后出现鼓包,钢管内表面与混凝土分离而与外表面变形一致,因而没有出现撕裂现象。

3 结论

通过Q690钢管混凝土真型杆试验数据及现象分析,得到以下结论:

(1) 使用Q690钢管混凝土,能够满足输电线路钢管杆的设计要求,同时可降低造价,建议在输电线路工程中试点应用。

(2)通过应变分析可以发现,法兰边缘处应变比法兰盘根部的应变大,靠近焊缝处的应变比远离焊缝处的应变大。这是因为加劲肋与法兰交汇处应力较大,法兰盘根部应力较小。

(3)通过试验现象及螺栓应变分析可知,真型杆中性轴在受拉区混凝土开裂后向受压区移动,最后试件破坏时,截面上仅小部分区域受压,大部分区域为受拉区。

(4)试验中真型杆断口处受拉区钢材明显分层,而受压区钢材没有分层,这是由于钢材在轧制时,顺轧制方向的材质最强,横向轧制方向略次,而在厚度方向最差。当钢材在厚度方向产生应变而变形,且变形受到混凝土约束时,就有可能在厚度方向产生层状撕裂。

致谢

本文得到齐浩博士、周式明博士的帮助,试验工作是由河南鼎力杆塔股份有限公司和西安交通大学合作完成的,王玉杰总工承担了大量工作,谨此致谢!