连续梁桥预制PC小箱梁裸梁加载试验研究

曾 勇,冉久黉,敖付勇,魏 星,肖光烈,李 强

(1.重庆交通大学 山区桥梁及隧道工程国家重点实验室,重庆 400074;2.重庆市铁路(集团) 有限公司,重庆 401120;3.中交第二航务工程局有限公司投资事业部,重庆 400074; 4.永川区公路服务中心,重庆 402160;5.中冶建工集团有限公司,重庆 400084)

随着我国交通运输行业的迅猛发展,预制预应力混凝土小箱梁桥因其结构性能优越、制作方便、经济性好,在国内得到了广泛的应用。为了验证此类桥梁的设计可靠性和施工质量是否符合要求,此类桥梁的承载能力需要得到评估。荷载试验是一种直观准确评估桥梁承载能力的方法[1],在业界被广泛运用。龙永高等[2]通过单梁荷载试验,验证了桥梁裂缝为非结构裂缝及桥梁实际承载能力满足设计的要求;黄秀银[3]对某多跨结构简支桥梁的荷载试验过程以及承载力评估等内容及方法进行深入分析,为桥梁结构性能评定提供了准确的数据支持。

预制小箱梁桥应用较广,是我国常见的公路桥型之一,该桥型结构具有建筑高度小、施工快捷、整体稳定性强和结构性能良好等优点。小箱梁静载试验和成桥阶段汽车加载不同,由于每片梁的受力不同,需要单独考虑控制荷载,如简支状态横向湿接缝、墩顶负弯矩区预应力张拉、桥面板、桥面铺装层和公路I级荷载所产生的应力。目前对公路预制小箱梁裸梁的静载试验研究较少,参考公路预制小箱梁桥在施工过程中的受力情况,对小箱梁桥裸梁阶段进行静载试验研究,可丰富该桥型结构的试验数据库,为同类型桥梁结构提供参考。

1 工程概况

某桥为5×20 m装配式先简支后连续PC小箱梁连续梁桥,单幅桥的横向布置为2×0.5 m+11.25 m,横向布设4片预应力混凝土小箱梁,主梁为C50混凝土,设计荷载等级为公路-I级。

出厂前的预制PC小箱梁需抽样进行加载试验,以检验该批次预制PC小箱梁的性能是否符合设计要求。本次静力荷载试验的PC小箱梁共1片,在业主单位、监理单位、施工单位、检测单位等参建单位的见证下,按照《建筑结构检测技术标准》(GB/T 50344-2019)的规范要求,结合预制PC小箱梁的现场存放位置、梁体外观情况、梁场的试验操作等客观条件,从将用于现场桥梁的、目前位于存梁场内的47片预制PC小箱梁中抽取1片外观相对较差的PC小箱梁。最终抽取结果为左幅5-3端跨中梁,各片PC小箱梁均处于梁场简支状态,见图1、图2。

图1 该桥跨中主梁整体断面图

图2 该桥跨中主梁单个小箱梁断面图

以该桥为工程背景,对该桥左幅5-3端跨中梁(裸梁)进行静力荷载试验,研究该梁在最不利设计荷载作用下其控制截面的应变和挠度,并与理论计算值进行对比分析,对试验前后控制截面其他异常(如裂缝等)现象进行观测,来评估该梁的承载能力。该桥从其受力特点看可以分为端跨、中跨和次中跨,在成桥阶段,该桥端跨控制截面的弯矩最大,次中跨和中跨的弯矩次之,端跨包括端跨边梁和端跨中梁,端跨边梁的弯矩最大,端跨中梁则次之。

2 静载试验

2.1 控制荷载的计算

2.1.1 建立模型

根据有关设计图纸进行建模,采用桥梁结构分析软件Midas/Civil对PC小箱梁进行弹性阶段的受力分析,计算模型共计45个节点,44个单元。根据结构特点,以试验箱梁的实际安装位置建立边界条件,计算模型见图3。

图3 端跨中梁的MIDAS计算模型图

2.1.2 计算控制荷载的确定原则

在正常使用状态下,以试验箱梁跨中截面最大弯矩作为试验加载的依据,按照试验箱梁跨中截面下缘混凝土应力增量等效的原则,通过建立有限元模型计算各片梁的横向分布影响线。控制荷载计算原则为:

(1)在简支状态下,根据横向分布影响线计算横向湿接缝在试验箱梁跨中下缘产生的混凝土应力增量(σ1);

(2)在墩顶负弯矩区,计算由于预应力张拉在试验箱梁跨中下缘产生的混凝土应力增量(σ2);

(3)根据横向分布影响线,计算由8 cm混凝土桥面板的重量在试验箱梁跨中下缘产生的混凝土应力增量(σ3);

(4)根据横向分布影响线,计算由10 cm沥青混凝土桥面铺装层和栏杆的重量在试验箱梁跨中下缘产生的混凝土应力增量(σ4);

(5)根据横向分布影响线,计算公路-Ι级荷载处于最不利位置时(包括冲击系数和横向折减系数)在试验箱梁跨中下缘产生的混凝土应力增量(σ5)。

应力σ总作为加载控制的依据,计算公式如下:

σ总=σ1+σ2+σ3+σ4+σ5

(1)

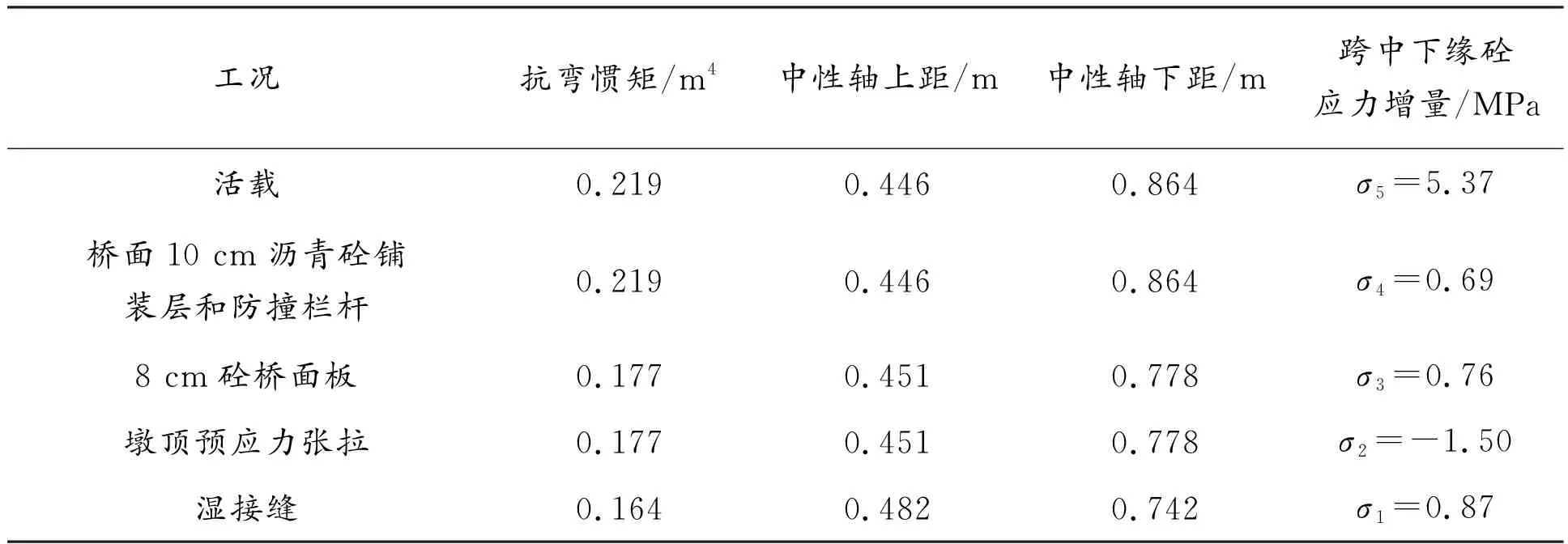

该桥20 m箱梁端跨中梁跨中内力等效计算结果见表1。

表1 该桥20 m箱梁端跨中梁跨中内力等效计算结果

按照桥梁设计规范的相关规定,考虑桥梁荷载的实际情况、最不利荷载情况等因素进行计算。计算结果为:简支状态下箱梁的跨中截面等效弯矩为1 369.2 kN·m,最大挠度计算值为8.47 mm。

2.2 试验方法

(1)挠度测试:在试验箱梁上布置5个挠度测试截面,分别在L/4、L/2、3L/4位置布置2个测点,两个支点截面各布置1个测点。在测试截面布置2个相对式电测位移计(0~30 mm机电百分表)进行测试截面挠度检测,分辨率为±0.01 mm。

(2)应变测试:在试验箱梁上布置2个应变测试截面。测点均布置在混凝土表面上,共计22个测点,应力根据实测应变和主梁混凝土弹性模量理论值换算得到。采用应变片(BX120-80AA)和高速静态应变仪进行应变测试,分辨率为±1×10-6。主要测试仪器组成见图4。

图4 主要测试仪器组成图

(3)裂缝观测:采用裂缝宽度仪观测主梁在试验荷载作用下的裂缝变化情况,分辨率为±0.02 mm。

2.3 测试截面及测点布置

2.3.1 静力挠度测点

图5 左幅5-3端跨中梁挠度测点布置图/cm

2.3.2 静力应变测点

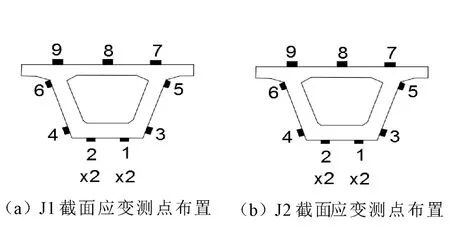

试验箱梁共布置2个应变测试截面,分别是J1截面和J2截面,在试验箱梁下表面布置应变测点。应变测点布置如图6所示。

图6 应变测点布置图

图6中“-”标记为试验箱梁下表面静应变测点,“×2”表示该部位布置2个应变测点,其余沿顺桥向布置1个应变测点。选用阻值相同的应变片,粘贴时应对箱梁贴片部位表面进行处理,确保应变片粘贴牢固、定位准确、满足绝缘要求、防潮(水)防损伤措施得当。实桥跨中断面的应变与挠度测试装置如图7所示。

图7 实桥跨中断面的应变与挠度测试装置

2.4 加载位置及加载制度

2.4.1 加载位置

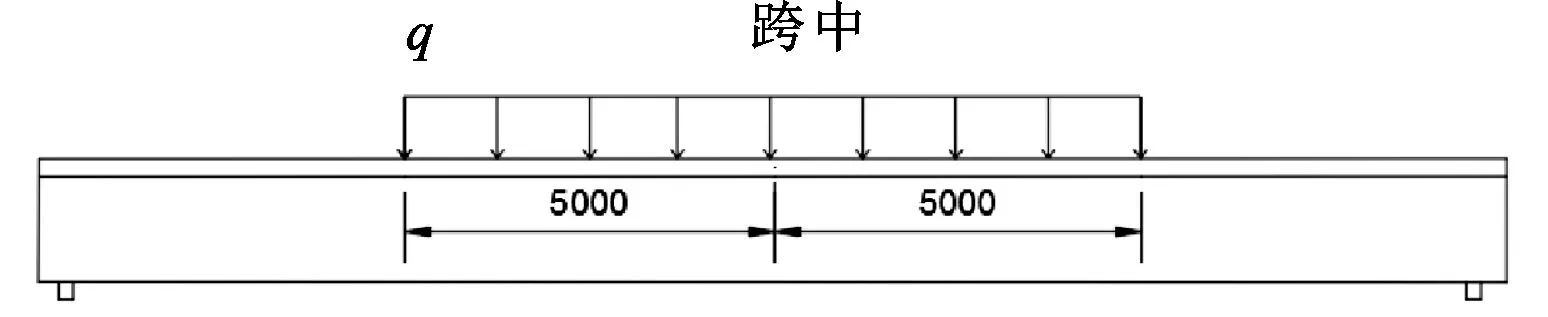

根据试验现场情况,采用每卷2 t的钢筋作为加载重物进行均布加载,根据每片试验PC小箱梁计算需要的重量分别进行加载。按照图8的试验荷载情况进行加载,其中q为均布荷载集度,实验加载现场照片如图9所示。

图8 试验加载图(单位:mm)

图9 实验加载现场照片

2.4.2 加载制度

(1)预载

正式加载前,应对各试验加载截面进行预载(约为满载的1/2~2/3),以消除非弹性形变的不利影响。

(2)加载方式

①根据存梁场内的现场条件,加载所采纳的方法是逐级递加到控制荷载,然后一次性卸载;

②加载之前在梁面上应标注各加载工况下重物的纵、横向位置和加载顺序等;

③按内力等效的方法确定试验加载位置和加载重物数量,同时使试验荷载效率满足相关检测规范的要求;

④按预先确定方案进行正式加载,在加载过程中监测控制截面的结构响应。

(3)加载分级

①根据加载重物数量和重物质量分2~4级进行加载,本次试验的具体分级为零载、试验控制荷载的40%、70%、100%,根据前几级荷载作用下结构实测响应的大小等因素,以确保安全为基本原则进行加载分级的调整;

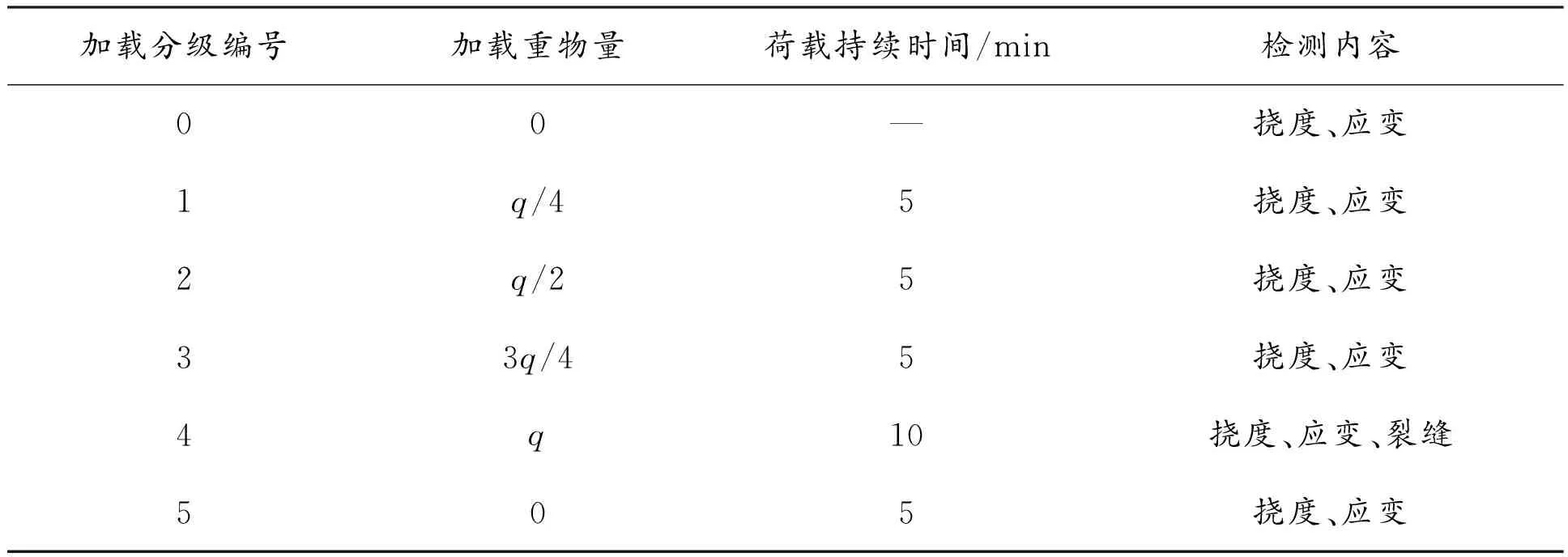

②卸载采用的方法为一次性卸载,以控制加载时间和减少由于时间效应带来的测试误差。试验加载程序如表2所示,其中q为均布荷载集度。

表2 试验加载程序表

2.5 试验荷载效率

本次静载试验所用试验荷载由设计标准活荷载所产生的最不利内力等效换算而得,静载试验效率ηq需满足等效换算的原则:

(2)

其中:ηq为静力试验荷载效率;Ss为在静力试验荷载作用下,加载控制截面内力或变位的最大计算效应值;S为控制荷载产生的同一加载控制截面内力或变位的最不利效应计算值;μ为设计计算取用的动力增大系数。端跨中梁的静载试验荷载效率计算结果见表3。

表3 静载试验荷载效率计算结果

3 试验结果

3.1 挠度测试结果

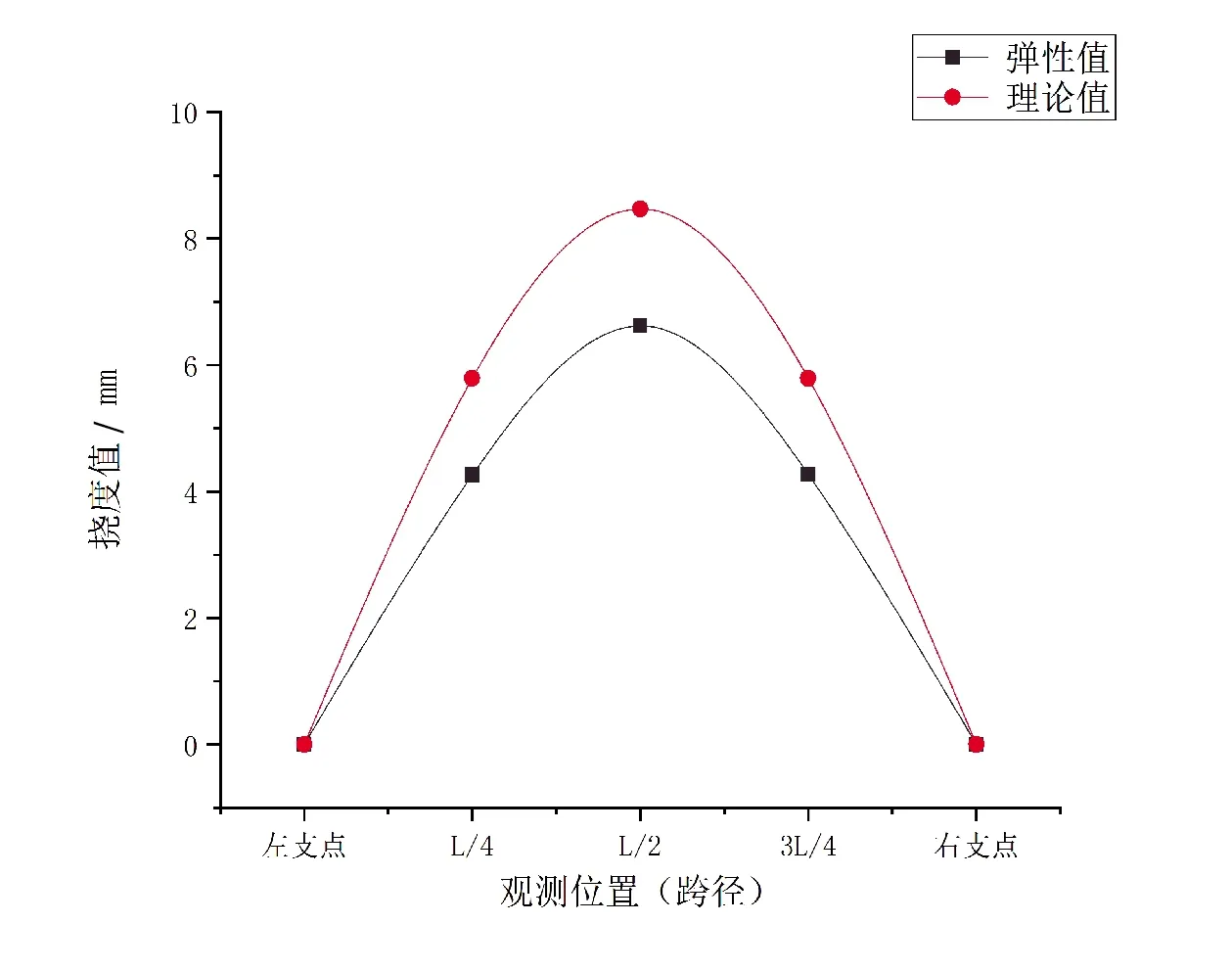

按预定试验方案对左幅5-3端跨中梁进行加载试验,各截面挠度采用精密水准仪检测。在正载工况下,测点实测挠度值与理论值比较见图10。

图10 实测挠度值与理论值比较

3.2 应变测试结果

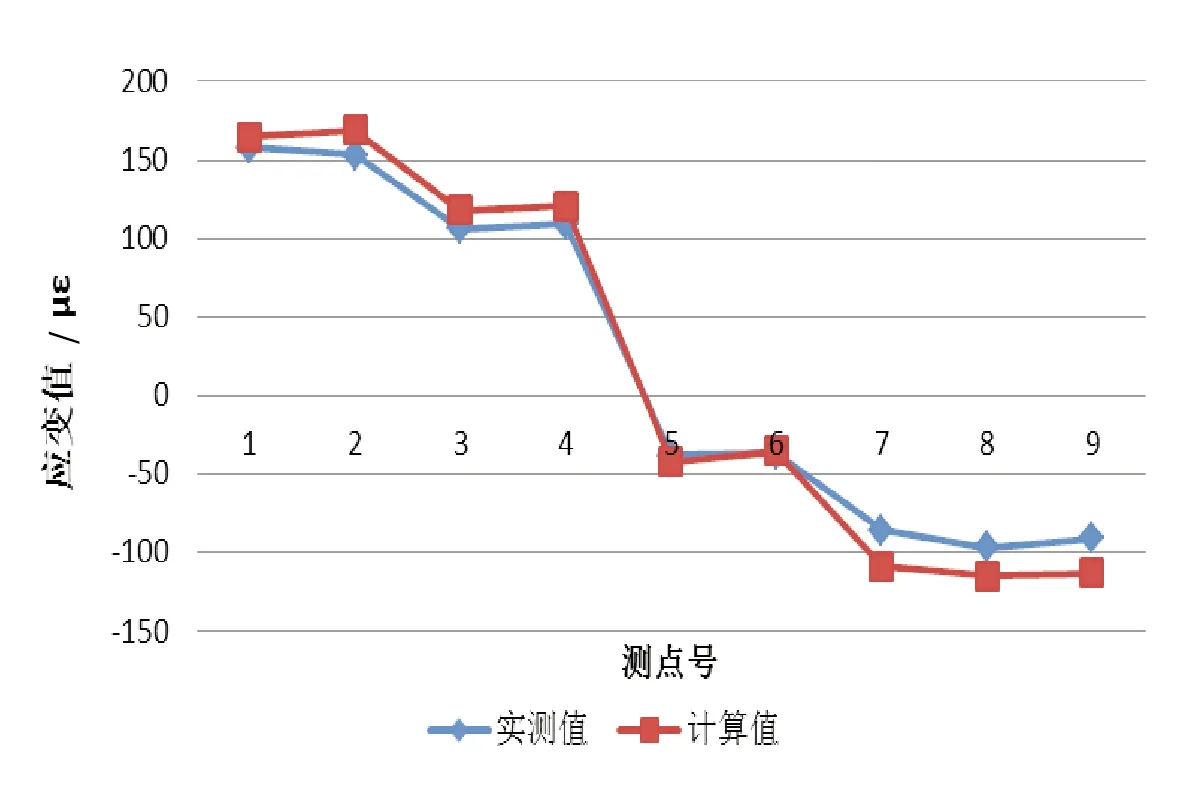

在试验荷载作用下,J1截面和J2截面的正载应变测试结果见图11、图12,图中应变以梁体混凝土受拉为正,受压为负,布置有多个测点的测试部位,应变取多个测点实测值的均值。

图11 J1截面正载应变测试结果

图12 J2截面正载应变测试结果

3.3 裂缝观测结果

静载试验前,左幅5-3端跨中梁测试截面附近区域未发现裂缝,试验荷载作用下,测试截面附近区域未见新增裂缝,试验过程中试验单梁未出现异常现象。

3.4 试验结果评定

3.4.1 结构刚度评定

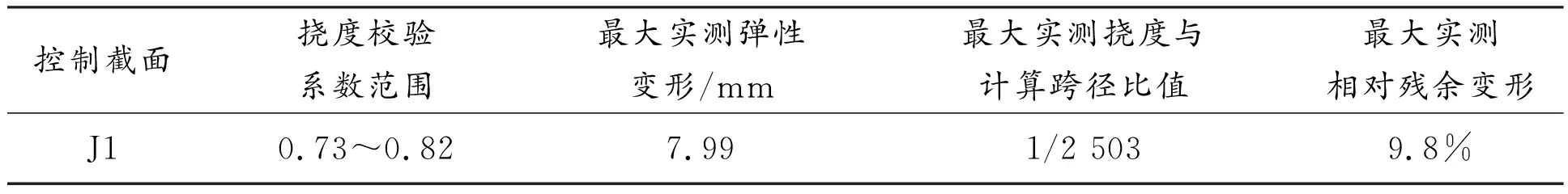

为了便于比较分析,将试验桥跨的主要挠度检测结果汇总列于表4中。

表4 挠度测试结果汇总

分析表4挠度数据可知:在正载荷载工况作用下,挠度校验系数为0.73~0.82,处于合理范围内;左幅5-3端跨中梁的跨中最大实测挠度增量为7.99 mm,约为跨径的1/2 503;卸载后,控制测点的最大实测相对残余变形为9.8%,小于规范限值。

3.4.2 结构强度评定

为便于比较分析,将全桥2个应力测试截面的主要检测结果汇总列于表5中。

表5 应变测试结果汇总

分析表5的实测应变数据可知:试验桥跨测试截面的实测应变处于正常范围,校验系数为0.78~0.88。

4 结论

(1)试验PC小箱梁各控制截面的实测挠度值小于计算值,挠度校验系数为0.73~0.82,在小于1的合理范围内。左幅5-3端跨中梁的跨中最大实测挠度值为7.99 mm,约为计算跨径的1/2 503。各测点的实测挠度值均小于理论计算挠度值,且变化趋势基本一致,表明结构挠度曲线与理论计算曲线基本一致,结构刚度满足设计要求。

(2)试验PC小箱梁测试截面的应力(应变)校验系数为0.78~0.88,在小于1的合理范围内。各工况实测应变曲线均位于理论应变曲线下方,且变化趋势基本一致,表明结构强度与理论计算基本一致,结构强度满足设计要求。

(3)试验PC小箱梁结构经历了荷载效率为0.99的静力加载试验,试验加载过程中未出现异常现象。试验荷载作用下,实测结构的最大残余应变为16.2%,最大相对残余变形为9.8%,表明测试截面处于弹性工作状态。

(4)加载前及荷载作用下,试验PC小箱梁测试截面附近区域内,未发现新增的可见横向裂缝。

(5)对左幅5-3端跨中梁进行短期加载静载试验后,该梁控制截面挠度和应力均未出现异常,且未出现任何裂缝。试验结果表明试验PC小箱梁结构静力性能满足设计荷载的正常使用要求。