X120 管线钢激光-电弧复合焊接头组织及硬度分析

刘 博, 王媛媛, 李 彬

(中车大同电力机车有限公司, 山西 大同 037000)

0 前 言

管道输送是石油、 天然气长距离输送的主要方式, 为减少管线建设投资和运输成本, 采用高压、 大直径、 高钢级管线钢管是石油、 天然气长输管道发展的必然趋势[1-3]。 我国输气管道建设起步较晚, 随着近年来西气东输和中俄东线管道的建设, X80 管线钢管得到了大量应用, 标志着我国输气管道技术全面提升到一个新的高度[4]。

X100 和X120 管线钢的应用具有巨大的经济效益, 可节约油气管道建设成本5%~18%, 主要体现在节约材料、 提高输送压力、 减少施工量和降低维护成本等方面[5-7]。 但是, X120 管线钢的工业化应用进展缓慢, 主要原因之一是与之匹配的管道焊接技术相对滞后。 超高强管线钢的含碳量较小, 焊接接头不易产生冷裂纹, 氢致裂纹的敏感性降低, 有益于焊接[8]。 但X120 管线钢具有很高的洁净度、 均匀性和超细化的晶粒组织, 面临的主要焊接难题是如何防止焊接热影响区的晶粒粗化、 局部软化与脆化, 如何实现焊缝金属的晶粒细化与纯净化。 近年来, 行业学者通过采用多丝埋弧焊方法对X120 管线钢进行了焊接试验, 发现最突出的问题是焊接热影响区的粗晶区和两相区韧性较低, 难以满足工程要求[9]。由于激光-电弧复合焊的热源能量密度集中、 热输入小, 因而热影响区较小, 焊接接头的力学性能优异。 笔者采用激光-电弧复合焊工艺进行X120 管线钢的焊接试验, 并对焊接接头的组织与性能进行分析与研究。

1 试验材料及方法

1.1 试验材料

试验材料采用的规格为120 mm×150 mm×14.5 mm 的X120 管线钢, 其化学成分及力学性能见表1 和表2。 电弧焊采用Φ1.2 mm 的THG-80 实心焊丝, 其化学成分和熔敷金属力学性能见表3 和表4。

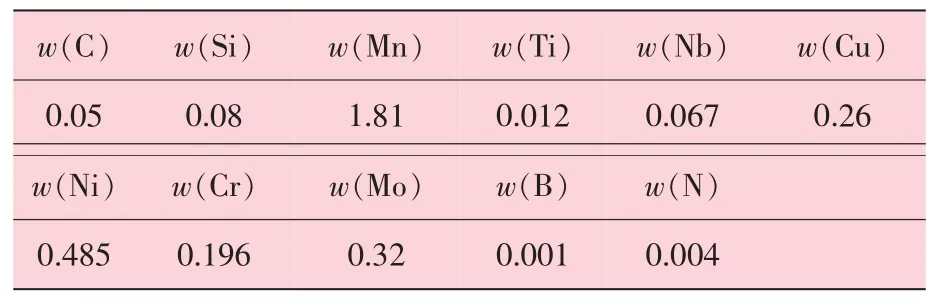

表1 X120 管线钢的化学成分 %

表2 X120 管线钢的力学性能

表3 THG-80 焊丝的化学成分 %

表4 THG-80 焊丝熔敷金属力学性能

1.2 试验方法

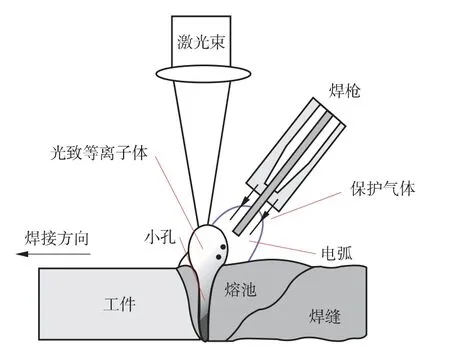

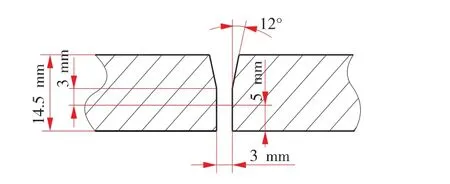

激光-电弧复合焊的基本原理是将物理性质和能量传输机制两种截然不同的热源复合在一起, 既充分发挥了两种热源各自的优势, 又相互弥补了各自的不足, 能够提高焊接效率和焊缝质量[10], 激光-电弧复合焊接过程如图1 所示。 试验采用KUKA/KR30HA 型焊接机器人和IPG/YLS-4000 光纤激光器焊接设备对X120 管线钢平板对接焊缝进行多层多道焊, 焊接坡口形式如图2 所示。 首道焊接采用纯激光打底, 后续道次采用激光-电弧复合焊进行填充, 复合焊接工艺参数见表5。 1#试样为纯激光打底焊, 2#试样在1#试样的基础上增加第1 道填充焊, 3#试样增加第2 道填充焊, 以此类推, 6#试样完成第5 道填充后填满坡口。

表5 X120 管线钢激光-电弧复合焊接参数

图1 激光-电弧复合焊接过程示意图

图2 管线钢板激光-电弧复合焊接坡口示意图

将焊接完成后的试样进行线切割, 截取所需金相试样通过抛光处理后, 分别采用GX51型奥林巴斯显微镜和蔡司stemi2000-C 体视显微镜进行焊缝轮廓和金相组织的观察与分析,并对试样进行硬度检测。 最后将直径3 mm、厚度30~40 μm 的试样放入MTP-1A 型磁力驱动双喷电解减薄仪中进行减薄后, 采用JEM-2100 型透射电子显微镜对试样进行显微组织观察。

2 试验结果及分析

目前国内外主要通过采取控轧控冷工艺生产高钢级管线钢, 在制管焊接的过程中, 焊缝的热影响区普遍存在软化现象[11], 热影响区组织和性能的一系列变化将直接影响管线钢的质量及性能[12]。 热影响区粗晶区是焊接接头最薄弱的部位, 在多层多道焊的每一道填充后, 焊缝的组织和性能都会发生显著的变化, 因此,粗晶区的组织和性能是研究多层多道焊工艺的关键因素。

2.1 热影响区光学显微镜(OM) 分析

2.1.1 不同线能量下热影响区粗晶区的微观组织

图3 所示为不同线能量下热影响区粗晶区组织。 图3 (a) 是1#试样, 微观组织为马氏体+铁素体; 图3 (b) 是2#试样, 微观组织为铁素体+马氏体; 图3 (c) 是4#试样, 微观组织为马氏体+铁素体+粒状贝氏体; 图3 (d) 是6#试样, 微观组织为铁素体+马氏体+大量粒状贝氏体。 随着线能量的提高, 晶粒尺寸不断增大, 马氏体的板条束宽度和束群宽度不断增大, 同时马氏体的自回火程度增强, 组织由马氏体向粒状贝氏体进行转化。

图3 不同热输入下热影响区粗晶区的微观组织

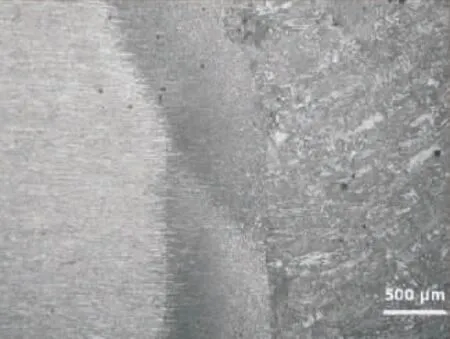

2.1.2 多层多道焊接对热影响区粗晶区的影响

图4 为激光-电弧复合多层焊接时第3 层与第4层填充焊热影响区相互作用。 图5 所示为第3层与第4 层填充焊热影响区不同位置微观组织。 图5 分别对应图4 中a~e 区域, a 区域微观组织为马氏体+针状铁素体, b 区域为针状铁素体+马氏体,c 区域为马氏体+针状铁素体+少量粒状贝氏体, d区域微观组织为少量马氏体+少量针状铁素体+粒状贝氏体, e 区域为大量粒状贝氏体+铁素体。

图4 第3 层与第4 层填充焊热影响区相互作用情况

图5 第3 层与第4 层填充焊热影响区不同位置的微观组织

图4 中, a 区域距离后一道填充较近, 其热输入更大, 晶粒尺寸与未进行填充之前相比有所增大, 同时a 区域的冷却速度较快, 因此显微组织中马氏体的含量较多。 从a~e 区域, 热输入逐渐减小, 在e 区域上, 等同于在原组织的基础上进行了回火处理, 使马氏体分解, 形成粒状贝氏体。

2.2 热影响区透射电子显微镜(TEM) 分析

图6 所示为通过透射电子显微镜观察到的6#试样接头底部热影响区组织。 通过图6 (a) 可以发现, 热影响区的组织主要为贝氏体-铁素体(BF), 其板条束的宽度为400~500 nm, 板条束呈平行排列分布, 边界较为平直规整。 观察板条束的内部发现有高密度的位错缠结, 且位错缠结的程度较大。 通过图6 (b) 可以发现, 板条束之间分布着第二相, 并且第二相呈现薄膜状或针状分布。

图6 焊接接头热影响区TEM 分析结果

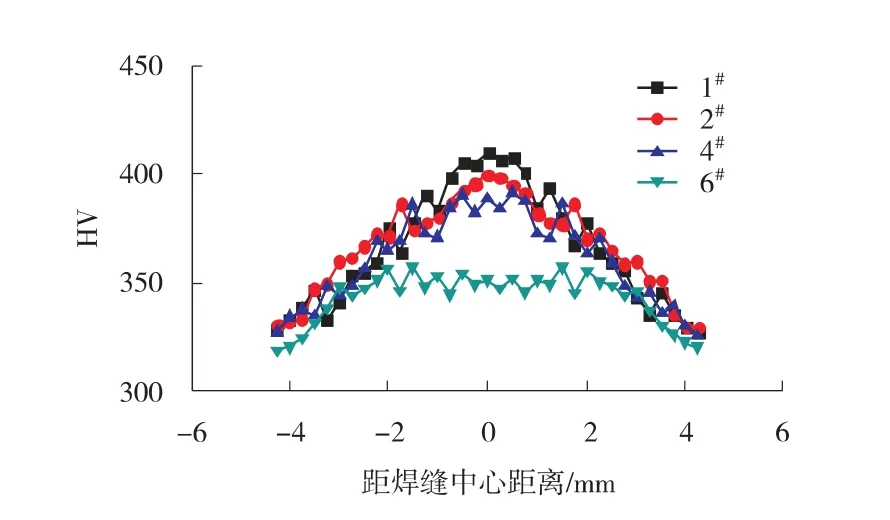

2.3 焊接接头硬度分析

图7 所示为不同线能量下焊接接头的硬度分布情况, 测试位置为接头上部的表层位置。 从图7可以看出, 随着线能量的不断提升, 硬度值呈现下降趋势, 线能量为2.8 kJ/cm 的1#试样显微硬度最大, 其值约为410 HV; 线能量为8.5 kJ/cm的6#试样显微硬度值最小, 约为355 HV。 主要原因可能是由于形成的板条马氏体淬硬倾向大,随着线能量的提升, 马氏体转化为硬度值较小的粒状贝氏体。

图7 不同线能量下焊接接头的硬度分布

3 结 论

(1) X120 管线钢激光-电弧复合焊中, 热影响区粗晶区的组织主要为马氏体+铁素体+粒状贝氏体, 同时随着线能量的不断提高, 晶粒尺寸不断增大, 马氏体板条束的宽度和束群的宽度不断增大, 马氏体的回火程度不断加强。

(2) 在激光-电弧复合多层多道焊接中, 熔合线附近晶粒大小呈现梯度变化, 且在熔合线由上到下的区域, 由于冷却速度的减缓和热输入的增加, 其组织也由马氏体向粒状贝氏体转化。

(3) X120 管线钢经激光-电弧复合焊后, 焊接接头硬度的峰值会随着焊接线能量的增大而减小。 当线能量为2.8 kJ/cm 时, 其硬度的峰值为410 HV; 线能量为8.5 kJ/cm 时, 其硬度的峰值为355HV。