铝锂合金显微组织特征及其对力学性能的影响

孙 达, 钱沙沙, 高 崇, 朱志雄, 单梦蝶, 蔡养川

(1. 天津理工大学 材料科学与工程学院, 天津 300384;2. 中铝材料应用研究院有限公司, 北京 102200;3. 航天工程装备(苏州) 有限公司, 江苏 苏州 201100)

铝锂合金有相对优越的比强度和比模量性能,加之良好的抗疲劳和抗低温性能, 满足航空航天和低温领域应用条件[1-3]。 铝锂合金研究始于20 世纪20 年代, 但第一代和第二代w(Li)为2%~3%的铝锂合金, 如1420、 2090 和8090, 耐腐蚀性差、 韧性不足和各向异性高, 因此未能得到商业应用[4-6]。 相比于前两代铝锂合金, 20 世纪90 年代研发的第三代铝锂合金性能得到了极大改善, 这些合金中含有小于2%的Li 元素, 并添加少量合金元素(Cu、 Mg、 Zr、 Ag 和Mn 等), 这使铝基体中析出了如δ′ (Al3Li)、 θ′ (Al2Cu)、 S′ (Al2CuMg)和T1 (Al2CuLi) 析出相。 铝锂合金的力学性能由其显微组织决定, 特别是析出相的种类、 尺寸、体积分数以及在晶粒内部和晶界的分布[7-8]。

第三代的铝锂合金2A97-T8、 2198-T8 和2060-T8 在化学成分上存在差异, 尤其是Li 和Cu元素[9-11]。 由于Cu/Li 比不同, 铝锂合金的固态析出顺序也有所不同[12], 定量评价3 种铝锂合金的析出相及其对力学性能的影响对该领域意义重大。 本研究应用光学显微镜和透射电子显微镜, 对3 种铝锂合金 (2A97-T8、 2198-T8、 2060-T8) 显微组织进行定量评价, 并研究其对力学性能的影响。

1 试验材料与方法

1.1 试验材料

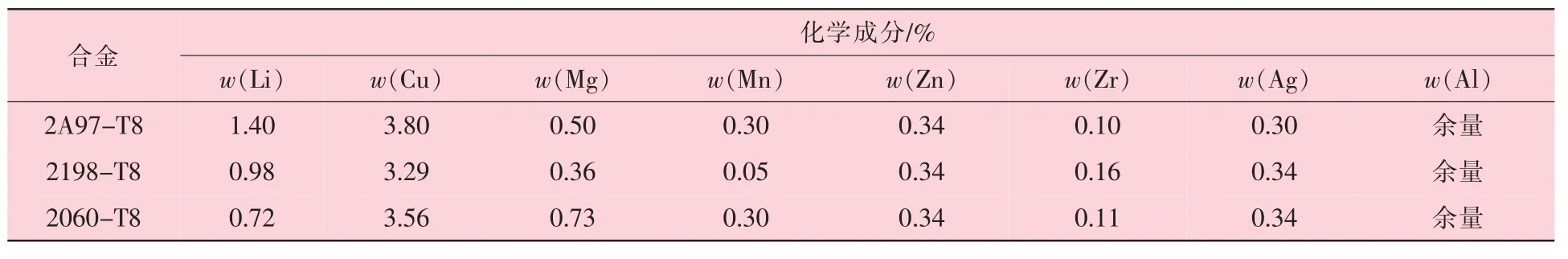

本研究中的3 种材料是厚度为1.8 mm 的2A97-T8、 2198-T8 和2060-T8 的铝锂板材成品,热处理条件为T8 (固溶处理、 淬火、 预变形、 峰值时效)。 3 个铝锂合金样品的化学成分见表1。

表1 3 种铝锂合金的化学成分

1.2 试验方法

根据标准金相法对3 个试样进行磨抛处理,并用Keller 腐 蚀剂 (2 mL HF+3 mL HCl+5 mL HNO3+190 mL H2O) 蚀 刻15 s。 用Leica DM-4000 光学显微镜观察显微组织, 采用Image Pro- Plus 软件测量晶粒尺寸。

从3 种铝锂合金靶区切取厚度为0.5 mm 的薄片, 研磨至厚度为60 μm。 在双射流减薄前,从切片上穿孔直径为3 mm 的薄箔。 采用25%的硝酸与75%甲醇混合溶液进行双射流减薄。 双射流减薄温度为-35 ℃, 电压为20 V, 电流为60~90 mA。 用JEM-2100 透射电镜观察析出相。

采用HXZ-1000 型硬度计进行硬度测试, 载荷200 g, 保压时间10 s。 沿轧制方向或垂直于轧制方向制备拉伸试样, 拉伸试验在Instron-8801 仪器上进行, 行程速率6.7×10-3/s, 并记录试样的极限抗拉强度、 屈服强度和伸长率。 拉伸试样断口采用CS-3400 型扫描电子显微镜(SEM) 观察。

2 试验结果和讨论

2.1 微观结构

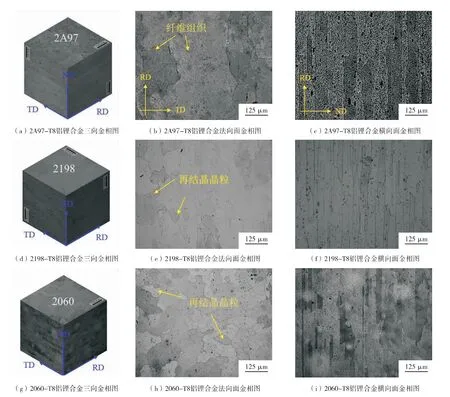

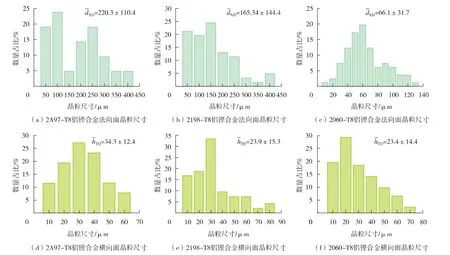

图1 所示为3 种铝锂合金 (2A97、 2198 和2060) 的光学显微照片, 图2 给出ND (法向) 面和TD (横向) 面对应晶粒尺寸。 由图1 可看出,三种铝锂合金晶粒在ND 面呈多边形, 在TD 面呈条状。 2A97-T8 合金晶粒在ND 面平均直径为220.3 μm, TD 面平均厚度为34.3 μm; 2198-T8 合金晶粒在ND 面平均直径为165.4 μm, TD 面平均厚度为23.9 μm; 2060-T8 合金晶粒在ND 面平均直径为66.1 μm, TD 面平均厚度为23.4 μm。 可见, 三种铝锂合金扁平形晶粒呈现出典型的冷轧后的纤维组织。 2A97-T8 和2198-T8 合金的晶粒被拉伸, 而2060-T8 合金的晶粒接近等轴晶。

图1 三种铝锂合金的显微组织(RD—轧制方向、TD—横向、ND—法向)

图2 三种铝锂合金横向面和法向面的晶粒尺寸

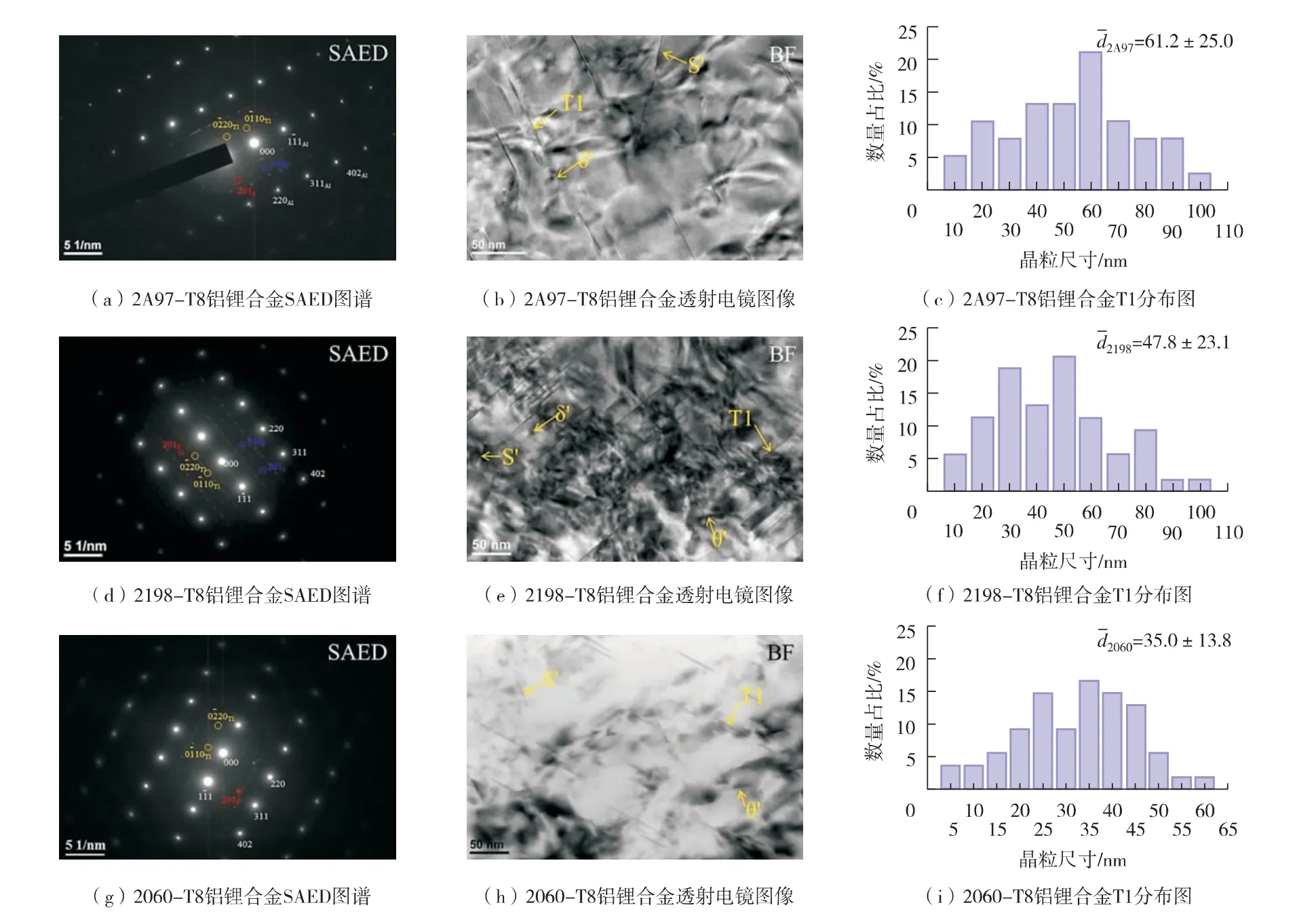

图3 所示为三种铝锂合金的TEM 图和T1 分布情况, 从选区的电子衍射(SAED ) 图谱可以清楚地观察到, 晶面间距、 晶体结构以及与Al 基体的取向关系都可以识别出不同相的衍射斑点。

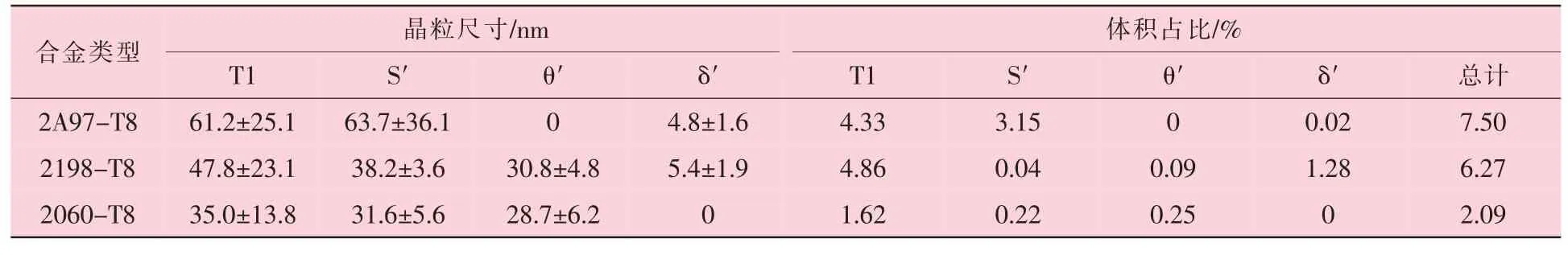

图3 (a) 中2A97-T8 合金的SAED 图谱显示, 较亮的衍射斑点来自Al 基体。 1/3 [311ˉ]Al和1/3 [02 2ˉ]Al方向的衍射斑点被标记为T1(Al2CuLi) 相 (黄色圆圈所包围) 析出在{111}Al 平面上[10], 另一组1/2 [200]Al和1/2 [022ˉ]Al方向的衍射斑点被记为δ′ (Al3Li) 相 (蓝色圆圈标记)。 此外, 根据针状形貌和取向关系, 将1/2<402>方向的点划为S′相: <100>S′//<100>α;<010>S′//<012>α[10]。 图3 (d) 中2198-T8 合金的SAED 图谱显示, 除了T1、 S′和δ′析出外,还可以观察到一些针状θ′ (Al2Cu) 相, 由取向关系确定为: (100)θ′//(100)Al, [001]θ′//[001]Al。从 图3 (g) 中 可 以 看 出, 2060-T8 合 金 的SAED 图谱中显示析出了T1、 S′和Al θ′。 三种铝锂合金对应的BF 图像和T1 分布显示, 2A97-T8合金的强化相主要为T1 和S′相, 其长度分别为61.2 nm 和63.7 nm; 2198-T8 合金的强化相主要为T1 和δ′相, 其长度为47.8 nm; 2060-T8 合金的强化相主要为T1、 S′和θ′相, 其长度分别为35.0 nm、 31.6 nm 和28.7 nm。 表2 总结出了三种铝锂合金的析出特征。

表2 三种铝锂合金的析出特征

图3 三种铝锂合金的透射电镜图像及T1 分布

2.2 显微硬度

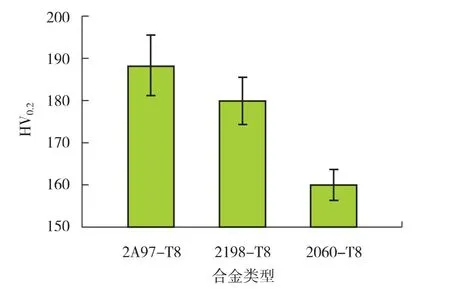

图4 所示为三种铝锂合金的显微硬度, 由图4 可 以 看 出, 2A97-T8、 2198-T8 和2060-T8 合金的显微硬度分别为190HV0.2、 180HV0.2和160HV0.2。 析出物的体积分数较高, 铝锂合金的硬度越大。 2A97-T8 合金的最大硬度归因于沉淀物的最高体积分数 (7.50%); 相反,2060-T8 合金的最小硬度归因于沉淀物的最低体积分数 (2.09%)。

图4 三种铝锂合金的显微硬度

2.3 拉伸性能

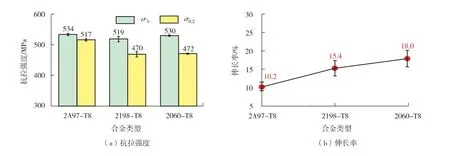

图5 显示三种铝锂合金沿轧制方向的抗拉强度和伸长率, 可以看出2A97-T8 铝锂合金的极限抗拉强度和屈服强度分别为534 MPa 和517 MPa,均大于其他两种铝锂合金(2198-T8 和2060-T8)。铝锂合金的抗拉强度和伸长率主要受T1、 θ′和S′析出相数量的影响, 特别是在Al 基体{111} 上析出的T1 相, 由于有效阻碍了位错的运动, 对铝锂合金的强化起到了重要作用[10,13]。 此外, 部分力学性能的改善是由晶粒尺寸贡献的, 2A97-T8 铝锂合金的伸长率为10.2%, 在三种铝锂合金中最低,而2060-T8 铝锂合金有18%的最大伸长率。

图5 三种铝锂合金沿轧制方向的抗拉强度和伸长率

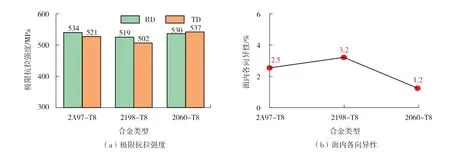

图6 给出了三种铝锂合金的抗拉强度和面内各向异性, 面内各向异性由RD 和TD 两个方向的抗拉强度计算得出。 从图6 可以看出,2A97-T8、 2198-T8 和2060-T8 三 种 合 金 的 面内 各 向 异 性 分 别 为2.5% 、 3.2% 和1.2% 。2060-T8 合金的面内各向异性最低, 两个方向抗拉强度的差值为7MPa。 铝锂合金的面内各向异性不仅受晶粒取向的影响, 还受T1 析出相的影响[13], 2198-T8 合金的面内各向异性因晶粒的拉伸和T1 相的增多而显著提高, 2060-T8 合金的面内各向异性因等轴晶和细小的T1、S′和θ′相的增多而降低。

图6 三种铝锂合金的极限抗拉强度和面内各向异性

2.4 断口形貌

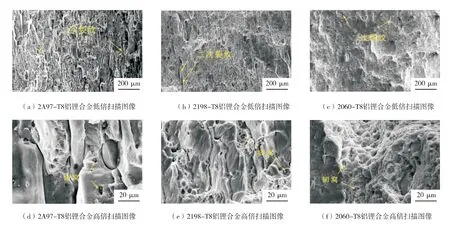

图7 显示了三种铝锂合金沿轧制方向的断口形貌。 从低倍图像可以看出2A97-T8 和2198-T8 铝锂合金的断口上分布着大量的二次裂纹(图7 (a) 和图7 (b)), 在高倍图像可以看出,2A97-T8 和2198-T8 铝锂合金的断口上分布着不均匀的深韧窝, 这表明两种铝锂合金的断裂方式均为韧脆混合断裂。 2060-T8 合金断口在低倍图像上显示了断口的一些微孔洞 (图7 (c)),而在高倍图像上显示了2060-T8 合金断口上较为均匀的韧窝 (图7 (f))。 这主要是由于2060-T8 合金晶粒细小, 析出物细小, 能够促进晶粒间的协调变形, 故具有良好的塑性变形能力, 表现出韧性断裂。

图7 三种铝锂合金沿轧制方向断口形貌

3 结 论

(1) 2A97-T8、 2198-T8 和2060-T8 三 种铝锂合金的显微组织为典型的轧制组织, 表现为沿轧制拉伸的晶粒。 三种铝锂合金的主要析出相不同, 2A97-T8 合金为T1 和S′相, 2198-T8 合金为T1 和δ′相, 2060-T8 合金为T1、 S′和θ′相。

(2) 析出相体积分数的增加能显著提高铝锂合金的显微硬度和抗拉强度, 特别是对于{111}面上析出的T1 相。

(3) 铝锂合金的面内各项异性随着T1 析出相体积分数的增加而增大, 而随着S′和θ′析出相体积分数的增加而减小。

(4) 2A97-T8 和2198-T8 铝锂合金的断裂方式为韧脆混合断裂, 而2060-T8 合金的断裂方式则表现为韧性断裂。