双相不锈钢管钨极氩弧自动焊工艺

邵洪波, 陈家星, 张西雷

(中国石油天然气管道第二工程有限公司, 江苏 徐州 221006)

0 前 言

双相不锈钢是指微观组织由铁素体与奥氏体两相所构成的一类不锈钢, 且两相比例接近1:1。 由于具有铁素体和奥氏体双相的显微组织,双相不锈钢结合了铁素体和奥氏体不锈钢的优点, 是一种强度高、 耐蚀性好的结构功能一体化材料, 被广泛应用于石油、 化工、 海洋、 能源、 建筑等行业, 成为近年来耐蚀合金领域研究的热点[1]。

双相不锈钢根据其合金成分和性能可分为经济节约型(低合金) 双相不锈钢(2101、 2304)、 标准双相不锈钢 (2205) 及超级双相不锈钢(2507)。 其中标准双相不锈钢材料的研发已比较成熟, 这种材料既具有铁素体不锈钢的导热系数大、 线膨胀系数小、 耐点蚀、 耐应力腐蚀等优点, 又具有奥氏体不锈钢的塑性和韧性、 抗晶间腐蚀、 力学性能和焊接性能良好等优点[2]。

双相不锈钢的焊接以手工钨极氩弧焊和焊条电弧焊为主, 但当焊接热输入过大时, 临近的母材就会变色, 严重影响双相不锈钢的耐腐蚀性能, 从而影响双相不锈钢管线的运行安全及使用周期。 而手工焊接的热输入受操作影响较大, 不易控制, 多采用焊接一段时间后进行冷却的方式控制热输入, 严重影响施工效率。 随着近几年自动焊工艺的快速推广及应用, 双相不锈钢自动焊工艺的研究也随之开展, 本研究以S22053 为例介绍双相不锈钢的钨极氩弧自动焊工艺。

1 试验材料

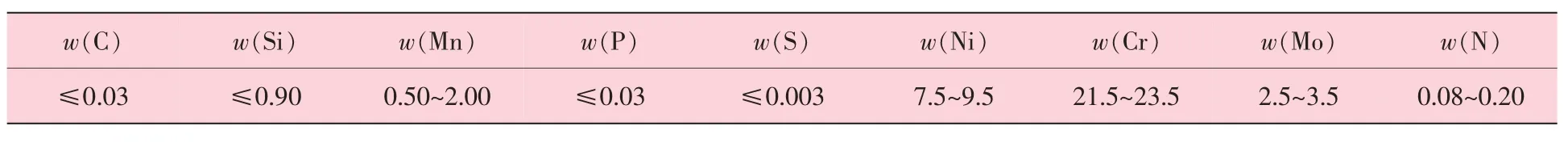

试验材料为S22053 (022Cr23Ni5Mo3N) 标准双相不锈钢, 屈服强度≥485 MPa, 抗拉强度≥655 MPa, 其化学成分见表1[3]。

根据等成分原则, 焊接材料选用熔覆金属组织为铁素体和奥氏体且与S22053 双相不锈钢化学成分相近的ER2209 实心焊丝, 其抗拉强度≥690 MPa, 化学成分见表2[4]。

表2 ER2209 焊丝化学成分 %

2 试验方法

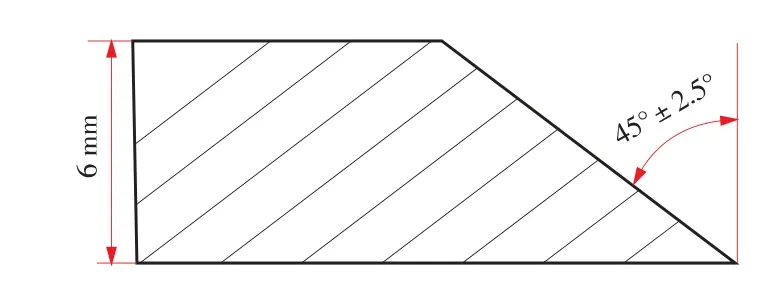

试验采用焊接材料为Φ89 mm×6 mm S22053 双相不锈钢管。 管端坡口一般应采用机械加工, 加工坡口的设备使用前应清理干净, 防止有害物对材料的污染。 无法用机械加工方法时可采用等离子切割加工, 但材料表面必须采取有效防护措施, 用砂轮将坡口修磨光滑, 氧化层至少去掉1 mm。 对坡口进行液体渗透探伤, 无任何相关显示[5]。 加工完成的坡口尺寸如图1 所示。

图1 坡口形式及尺寸示意图

组对间隙应保持在0~0.5 mm 范围内, 组对时应尽量减小错边量, 错边应沿圆周均匀分布,不应使用锤击法校正错口。 组对过程中采用的工具应防止在焊缝附近产生铜、 铁离子以及其他低熔点金属的污染。

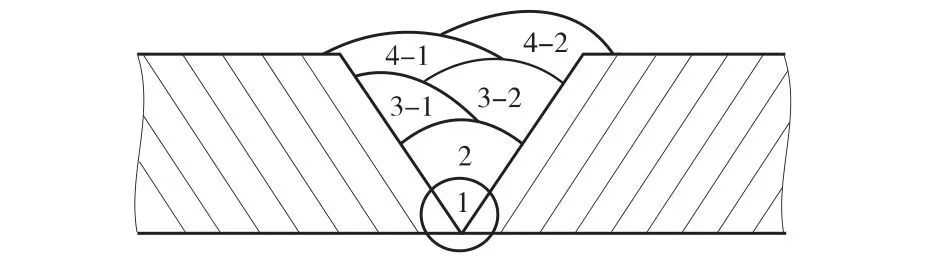

双相不锈钢的焊接一般不需要预热, 但当施焊环境温度低于10 ℃时, 应将坡口两侧各100 mm范围预热到50~80 ℃[6]。 采用火焰预热时, 应采用氧化焰, 防止焊接部位发生碳污染。 焊接前应采用内充氩的方式将管内空气完全置换, 且焊接过程中始终保持内充氩状态。 焊接前应调整焊接设备, 设定焊接工艺参数。 焊接采用钨极氩弧自动焊周向不间断焊接, 焊接时应严格遵守焊接工艺要求, 采用多层多道焊, 层(道) 间温度不得大于100 ℃[7-8], 焊接道次如图2 所示。 每一焊道焊接前, 必须将前一焊道表面的飞溅物、 熔渣、表面缺欠等清除干净。 焊道清理采用的工具(包括扁铲、 砂轮片和钢丝刷等) 应采用不锈钢材料制成, 且不允许与碳钢、 低合金钢或其他有色金属材料混用[9]。

图2 Φ89 mm×6 mm 双相不锈钢管的焊接道次示意图

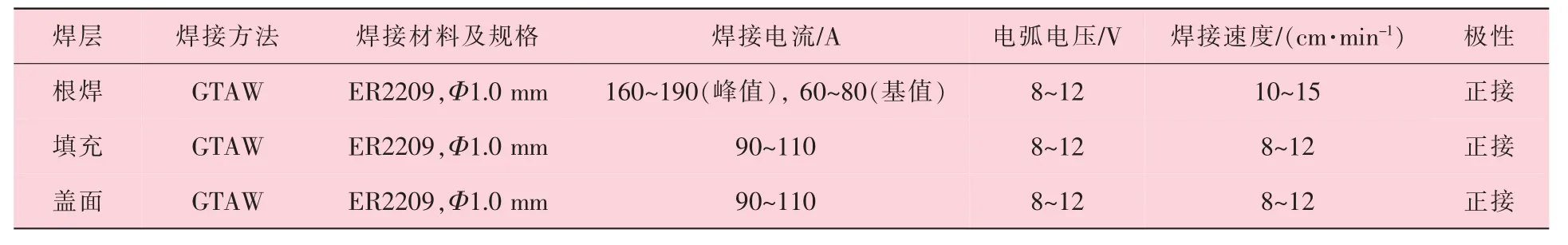

采用Φ3.2 mm 的铈钨极焊接, 根焊采用脉冲电流模式, 确保焊缝背面成形良好, 填充盖面焊采用恒流模式, 其焊接工艺参数见表3。

表3 S22053 双相不锈钢管钨极氩弧自动焊焊接工艺参数

3 试验结果

3.1 外观检查及无损检测

对焊缝表面进行外观检查, 焊缝成形良好,表面无裂纹、 气孔、 夹渣、 弧坑、 咬边、 凹坑及未焊满等缺陷。 焊缝与母材圆滑过渡, 焊缝表面余高为1.0~1.5 mm。 无损检测按照NB/T 47013—2015 《承压设备无损检测》 执行, 检测结果为Ⅰ级, 符合标准要求(不低于Ⅱ级合格)。

3.2 拉伸试验

根据要求分别从平焊位和仰焊位取样、 加工[10], 按要求完成拉伸试验, 试验结果见表4。由表4 可以看出, 拉伸试验结果符合标准要求。

表4 拉伸试验结果

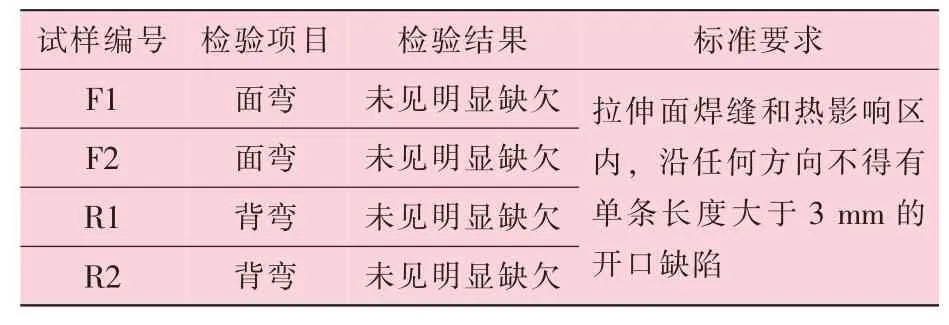

3.3 弯曲试验

根据要求分别从管周向45°位置取样并加工背弯、 面弯试样[10], 按要求完成拉伸试验, 试验结果见表5。 由表5 可以看出, 弯曲试样未见明显缺欠, 符合标准要求。

表5 弯曲试验结果

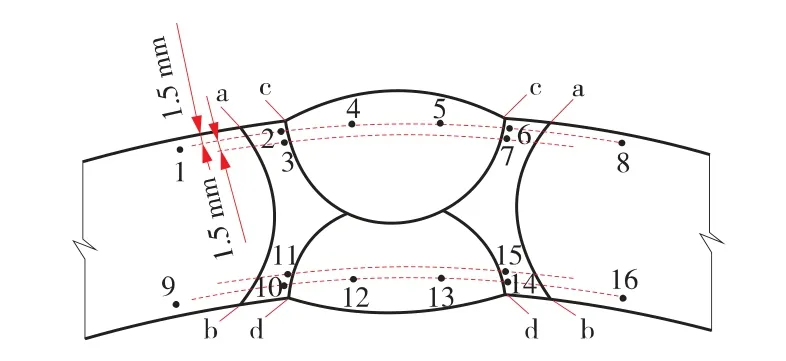

3.4 硬度试验

按要求取全焊缝截面的硬度试样, 试样磨光后用腐蚀剂对焊缝横截面进行腐蚀, 确定焊缝、熔合线和热影响区的位置[11], 硬度试验点的位置如图3 所示。 硬度试验结果见表6, 最大硬度值为286HV10, 未超过标准规定的300HV10。

图3 硬度试验测试位置图

表6 硬度试验结果

3.5 有害间相检测(点蚀试验)

试样在22 ℃的FeCl3溶液中经24 h 试验后[12],3 个平行试样腐蚀速率分别为0.90 mdd、 9.25 mdd、1.49 mdd, 平均腐蚀速率为3.88 mdd, 小于标准要求的10 mdd, 且3 个试样表面均未出现点蚀, 试验结果见表7。

表7 有害间相检测试验结果

3.6 铁素体含量测定

观察3 个平行试样的母材、 热影响区、 焊缝金相组织(如图4 所示), 均未发现明显有害相,采用定量金相图像分析软件测定试样母材、 热影响区及焊缝的铁素体含量[13], 测量结果见表8,满足焊缝金属铁素体含量为30%~60%、 热影响区铁素体含量为30%~70%的要求。

表8 铁素体含量测定试验结果

图4 焊缝区的金相组织

3.7 抗氯化物应力腐蚀开裂试验

试样经脱脂、 干燥后, 测量试样尺寸, 并将试样装载到夹具上并加载至242.5 MPa。 配置试验溶液25%MgCl2并加热至完全沸腾, 放入施加应力的试样, 整个试验期间保持溶液处于沸腾状态[14]。经过96 h 试验后, 所有试样均未发生断裂且受拉面未发现裂纹, 试验后试样宏观形貌如图5 所示。

图5 抗氯化物应力腐蚀开裂试验后试样宏观形貌

4 结束语

通过外观检查、 无损检测、 焊接接头的力学性能试验及耐腐蚀性能试验, 结果表明, 采用钨极氩弧自动焊工艺可确保双相不锈钢管接头的焊接质量, 降低焊工劳动强度, 减少焊接过程中的停顿, 提高施工效率, 具有推广应用价值。