聚丙烯酰胺改善硫酸钙加填纸张PG黄染料染色效率的研究

杨伟松 安兴业,* 杨 健 马昊然 刘利琴程正柏 曹海兵 刘洪斌 倪永浩,*

(1.天津科技大学轻工科学与工程学院,天津市制浆造纸重点实验室,天津,300457;2.浙江景兴纸业股份有限公司,浙江平湖,314214)

随着生活水平和社会经济的迅速发展,人们不仅对纸张质量的要求越来越高,对纸张品种的需求也越来越多,因此纸张的消费种类朝着多样化方向发展。其中,有色纸作为日常生活和工业生产中常用的一种加工纸制品,近年来的消费量呈现不断增长的趋势[1-3]。随着人们对有色纸张需求量的不断增加,许多生产有色纸的造纸厂对有色纸的生产工艺进行改进,以达到客户期望的外观性能和质量。

PG黄染料(又称直接黄142或直接黄PG)作为造纸工业中常用的一种阴离子直接染料,易吸附在纤维素纤维和无机填料表面,对改善有色纸张的外观性能具有重要意义。PG黄染料对纤维素纤维具有很强的附着力[4],这是因为阴离子直接染料分子中存在的氨基和羟基可与纤维素纤维表面的羟基产生氢键等分子间作用力,因此常被用于有色纸产品的染色加工[5-6]。在实际工业生产中,为了降低造纸生产成本和改善纸制品的光学性能、耐高温性能等,碳酸钙、滑石粉、石膏晶须等一系列无机填料常被用来浆内加填,一些填料加填量甚至可达20%以上[7-9]。

其中,无水硫酸钙晶须(CaSO4)作为一种耐高温、耐酸碱性、抗化学腐蚀性、高白度和强吸附性的填料[10],在有色纸的加工生产过程中常被用作填料以改善有色纸的耐高温性能。但是,无水硫酸钙晶须具有良好的耐热性、抗化学性、阻燃性和电绝缘性,这与常用的滑石粉、碳酸钙、高岭土等填料有很大差别[11];此外硫酸钙微溶于水,将其加入水中后会有部分溶解,自身粒径和性能不太稳定,这些因素会导致硫酸钙在纸幅中的留着率偏低[12-14]。

纸厂实际生产表明,无水硫酸钙晶须的加入会严重影响PG黄染料的染色效率,这可能是由于CaSO4的加入会吸附部分PG黄染料,在纸张抄造过程中由于CaSO4填料留着率较低,导致部分CaSO4和PG黄染料流失到白水系统中,从而降低了纸张染色效率。另外,阴离子直接染料与纸浆纤维的结合依靠的是氢键和范德华力,在液体环境下,纤维表面通常带负电荷,因此,在用阴离子直接染料染色纤维时,2个负电荷的表面会产生在相对较长距离内均有效的斥力,这种斥力会阻止染料分子在纤维表面的吸附[15]。

从这一角度出发,本课题通过加入助留剂的方法来提高CaSO4填料的留着率,从而间接提高PG黄染料的留着率,改善其染色效率;同时助留剂的加入也可能会直接增加PG黄染料的留着率[16-17]。聚丙烯酰胺(PAM)是一种线状的有机高分子聚合物,在造纸中广泛用作助留助滤剂以提高浆料脱水性能和细小纤维及填料的留着率,从而改善纸张的质量[18-20]。PAM在造纸工艺过程中的使用效果与其平均分子质量和电荷性质等有非常密切的关系[21-22]。PAM一般可分为非离子型聚丙烯酰胺(NPAM)、阳离子聚丙烯酰胺(CPAM)、阴离子聚丙烯酰胺(APAM)和两性聚丙烯酰胺(AmPAM)[23]。因此,根据本课题的需要,为了提高PG黄染料的染色效率,本课题分别选取CPAM和AmPAM作为助留剂,研究在以CaSO4作为填料的情况下,这2种助留剂对PG黄染料染色效率的提高及其对CaSO4留着率的影响。

1 实验

1.1 原料与仪器

漂白硫酸盐针叶木浆,打浆度30°SR,含水率78.6%。漂白硫酸盐阔叶木浆,打浆度35°SR,含水率76.8%,浙江景兴纸业股份有限公司;PG黄染料,河北宏浩染料化工公司;无水硫酸钙晶须(纯度99.72%,直径2.6μm,长度80μm)、阳离子聚丙烯酰胺(CPAM,相对分子质量800万~1000万,阳离子度30%~35%),上海麦克林生化科技有限公司;两性聚丙烯酰胺(AmPAM,相对分子质量1800万,阳离子度20%,阴离子度10%),天津希恩思奥普德科技有限公司。

CAV4101电子天平,上海精科大平仪器厂;RW20数显悬臂式搅拌器、HS4恒温磁力搅拌器,德国IKA;No2505 Vally打浆机,日本KRK公司;062 969921抗张强度测试仪、73-18标准疏解机,瑞典L&W公司;RK-3A快速纸页成型器,PTI公司;HS153快速水分测定仪,瑞士梅特勒;TU-1810紫外可见分光光度计,北京普析通用仪器有限责任公司;H3021D高速离心机,上海知信实验仪器技术有限公司;HK-224A撕裂强度测试仪,恒科自动化设备有限公司;ANKS-M12马弗炉,青岛艾尼克斯自动化设备有限公司;YT-48A白度仪,杭州研特科技有限公司;FE30电导率仪,梅特勒-托利多国际贸易上海有限公司;PHS-2F pH检测仪,杭州微米派科技有限公司。

1.2 实验方法

1.2.1 染料配制及抄片

(1)取适量PG黄染料于烧杯中,用60℃的去离子水溶解,将染料配制为质量分数0.2%的溶液备用。由于PG黄染料耐光性高,在光照情况下褪色很少,但放置时也应尽量避光储存,且PG黄染料溶液需现配现用,放置时间不易过久。

(2)漂白硫酸盐针叶木浆和漂白硫酸盐阔叶木浆按绝干质量比3∶7配抄,首先将2种浆料用疏解机分别疏解至8000转,然后将疏解后的浆料混合并加入适量水,用搅拌器打散,转移5 L的浆杯中稀释至浆浓1%。

(3)采用浆内加填和浆内染色方法。浆料中添加质量分数固定为0.2%(相对于绝干浆料)的染料,用分散器分散,使浆料与染料充分混合。染色时间为10 min,然后在快速纸页成型器上抄片,设定纸张定量60 g/m2,干燥温度95℃,干燥时间15 min,填料的添加量固定为20%(相对于绝干浆料)。浆料、PG黄染料、填料CaSO4、助剂的添加顺序如表1所示。

表1 浆料、染料、填料CaSO4及聚丙烯酰胺(CPAM和AmPAM)的添加顺序Table 1 Sequential order of pulp,dye,CaSO4 and polyacrylamide(CPAMand AmPAM)

1.2.2 色度测定和色差计算方法

纸张经24 h恒温恒湿处理后,采用CIE国际通用的辨别颜色标准L*a*b*系统[24],使用白度仪测定其L*、a*、b*值。L*指明度指数,代表物体亮度,取值范围为0~100。a*与b*指色度指数,取值范围为-120~120,a*值越大,样品的色调越红;若为负值,∣a*∣越大,样品的色调越绿。b*值越大,样品的色调就越黄,若为负值时,∣b*∣越大,样品的色调越蓝[25]。为方便对实验结果的讨论,本研究中纸张b*值的高低可用来评价PG黄染料对纸张染色效果的好坏。色差是凭肉眼感觉出来的,仪器检测的数字色差与人的视觉色差有一定关系,具体见表2。

表2 数字色差与视觉色差对比[26]Table 2 Comparison of digital color difference and visual color difference[26]

1.2.3 染料溶液紫外吸光度测定

在0~20 mg/L范围内配制了7组不同浓度的PG黄染料溶液,使用紫外可见分光光度计测量染料溶液的紫外吸光度[27],得出染料溶液和紫外吸光度的线性关系式和标准曲线,如图1所示。

图1 染料浓度与染料溶液紫外吸光度的线性关系Fig.1 Linear relationship between dye concentration and UV absorbance of dye solution

1.2.4 填料CaSO4留着率的测定灰分按照GB/T 742—2008进行测定。将抄造好的纸张按照要求裁剪成5 mm×5 mm的纸片,置于密封袋中封存一晚,平衡水分,于坩埚中称取2 g纸样,用无明火电炉灼烧炭化,然后将坩埚置于575℃的高温马弗炉中灼烧4 h以上,将坩埚取出冷却至恒质量,填料留着率的计算见公式(1)。

式中,R为填料留着率,g;A为纸张灰分,B为空白样(指不加填料)灰分,g;C为填料实际添加量,g;D为填料灼烧损失量,%。

1.2.5 pH和电导率测试

取适量浆料于浆杯中,并依次添加相应质量的CaSO4(相对绝干浆质量的20%)、染料(相对绝干浆质量的0.2%)和聚丙烯酰胺(相对绝干浆质量的0.01%~0.09%),在20℃的室温下,使用pH计和电导率仪测试各组浆料体系的pH值和电导率。

1.2.6 留着染料测定

配制100 mg/L的PG黄染料溶液,使用紫外可见分光光度计测定其吸光度,量取6组40 mL的PG黄染料溶液并分别加入不同质量的CaSO4,然后将上述染料溶液置于高速离心机处理10 min(转速10000 r/min),取上层清液,测试各组上清液的紫外吸光度,对比图1结果从而得出各组加入的CaSO4吸附的染料量,得出CaSO4添加量与其染料吸附量的线性关系式和标准曲线,如图2所示。

收集表1中各组样品抄纸后的白水,将各组样品的白水置于高速离心机处理10 min(转速10000 r/min),然后取上层清液,测试各组上清液的紫外吸光度,由图1得出白水中所含染料量,并根据图2结果得出白水中CaSO4吸附的染料量,结合两者数据,进而反算出留着在纸张中染料量。

图2 CaSO4添加量与其染料吸附量的线性关系Fig.2 Linear relationship between the amount of calcium sulfate and its adsorbed dye

2 结果及讨论

2.1 填料CaSO4对PG黄染料染色效果的影响

分别抄出3组样品:只添加染料的纸张(1#样品)、先加入染料后添加CaSO4的纸张(2#样品)和先加入CaSO4后添加染料的纸张(3#样品)。测试各组的色度值,结果见表3。

表3 填料CaSO4的加入对染色效果的影响Table 3 Effect of filler CaSO4 on dyeing efficiency

通过肉眼观察3组纸张的染色效果,可以看出加入填料CaSO4后,纸张的黄色明显变浅。对比3组纸张的色度值,添加CaSO4后b*值有明显降低,且其中2#纸张的色差∆E=3.17,肉眼能看到纸张颜色相比于1#纸张有很明显的变化。3#纸张的色差∆E=2.27,比2#纸张的色度差要小,且b*值变化也略低。通过表中3组数据分析可知,CaSO4的加入严重影响PG黄染料的染色效率。

这一结果印证了本课题的假设,即当浆料中先加入填料CaSO4时,纤维先吸附CaSO4,随后CaSO4与纤维一同吸附染料分子,从而可以提高染料的染色效率,这一结果可以解释3#纸张色度差比2#纸张色度差低的原因。

2.2 PAM的加入对染料染色效率的影响

在液体环境下,纤维带负电荷,PG黄染料是阴离子染料,因此用该染料对纸张染色时,2种负电荷表面会产生静电斥力,从而降低染料分子在纤维表面的吸附[15]。在浆料中加入阳离子聚合物通过助留剂的桥连作用不仅可以增加纤维表面吸附能力,同时其所带的阳离子基团可以与阴离子染料发生离子键合产生色淀,起到固色作用[28],从而提高染料的染色效率。

在本课题中分别加入质量分数为0.05%(相对于绝干浆料)的CPAM或AmPAM,探索2种聚丙烯酰胺的加入对纸张b*值的影响,其中a~d组样品纸张与表1对应,结果如图3(a)和图3(b)所示,对比a与b组纸张的b*值可以看出,加入填料CaSO4后纸张的b*值确实有降低,肉眼能观察出纸张黄色变浅。由a与c组纸张的b*值可以得出,加入助剂CPAM或者Am⁃PAM后,纸张的染色效果确实有明显提升,同时对比a、b、d纸张的b*值可以看出,在添加了填料CaSO4的浆料中加入助剂CPAM或者AmPAM均能有效提升PG黄染料的染色效率。

图3 PAM的加入对PG黄染料染色效率的影响Fig.3 Effect of PAM on dyeing efficiency of PG yellow dye

为进一步探索CPAM和AmPAM的最佳添加量,按CaSO4→染料→PAM的顺序在浆料中分别加入不同质量分数(相对于绝干浆)的聚丙烯酰胺,纸张b*值结果见图4。从图4(a)可以看出,当CPAM添加量为0.01%时,b*值从未添加CPAM的36.9提升到39.9。随着CPAM添加量逐步增加,纸张的b*值缓慢增加,且当CPAM添加量为0.05%时,b*值为42.5,继续增加CPAM添加量,纸张b*值开始下降,说明CPAM添加为0.05%比较合适。由图4(b)可以看出,随着AmPAM添加量的增加,b*值逐步增加,且添加量0.06%时,b*值为40.2,随后继续增加AmPAM添加量,b*值开始下降,说明AmPAM添加量在0.06%时比较合适,CPAM和AmPAM均能有效提高PG黄染料在以CaSO4为填料的浆料中的染色效率,且CPAM效果比AmPAM更好。

图4 PAM添加量对PG黄染料染色效率的影响Fig.4 Effect of different addition amount of PAM on dyeing efficiency of PG yellow dye

2.3 PAM加入对填料CaSO4留着率的影响

室温20℃浆料体系的pH值和电导率如图5所示。由图5(a)可以看出,当加入CaSO4(相对绝干浆20%)后,因为CaSO4在体系中微溶,浆料体系电导率从487μS/cm上升到680μS/cm,加入染料(相对于绝干浆0.2%)后,因为染料溶液所带负电荷,浆料体系电导率有轻微增加。当CPAM的添加量为0.01%时,由于CPAM所带正电荷,浆料体系的电导率从700μS/cm上升到770μS/cm,随着CPAM添加量的增加,浆料体系的电导率有轻微的下降趋势,波动幅度很小。可能是CPAM的加入阻碍了CaSO4的溶解,但同时CPAM本身所带的阳离子使得整个浆料体系电导率维持相对的动态平衡。当AmPAM添加量为0.01%时,浆料体系的电导率上升到855μS/cm,同样随着AmPAM添加量的增加,浆料体系的电导率也出现很轻微的下降趋势且波动幅度很小,可能是由于AmPAM的加入阻碍了CaSO4的溶解,同时Am⁃PAM本身所带的阴阳离子使得整个浆料体系的电导率维持相对的动态平衡。且由图5(b)可以看出,各组浆料体系中的pH值在7.6附近波动,整体没有较大变化。

图5 浆料体系的电导率和pH值Fig.5 Conductivity and pH of pulp slurry

图6为PAM添加量对填料CaSO4留着率的影响。未加入PAM时,填料CaSO4在染色纸中的留着率为41.4%。从图6(a)可以看出,当CPAM添加量<0.06%时,CaSO4留着率随着CPAM添加量的增加迅速增加,当CPAM添加量为0.06%~0.09%时,CaSO4留着率变化很小。当CPAM添加量为0.06%时,填料CaSO4留着率为68.9%。从图6(b)可知,AmPAM添加量<0.07%时,CaSO4的留着率几乎呈直线增加,当Am⁃PAM添加量为0.07%时,填料留着率为68.7%,再继续增加AmPAM的添加量,填料留着率变化平缓。由图6可以看出,CPAM和AmPAM均能有效改善填料CaSO4的留着率,且CPAM本身含有较多的阳离子,相比于AmPAM,使用较少的量便能达到预期效果。

图6 PAM添加量对填料CaSO4留着率的影响Fig.6 Effect of different addition amount of PAM on the retention of CaSO4

2.4 PAM加入对染料留着率的影响

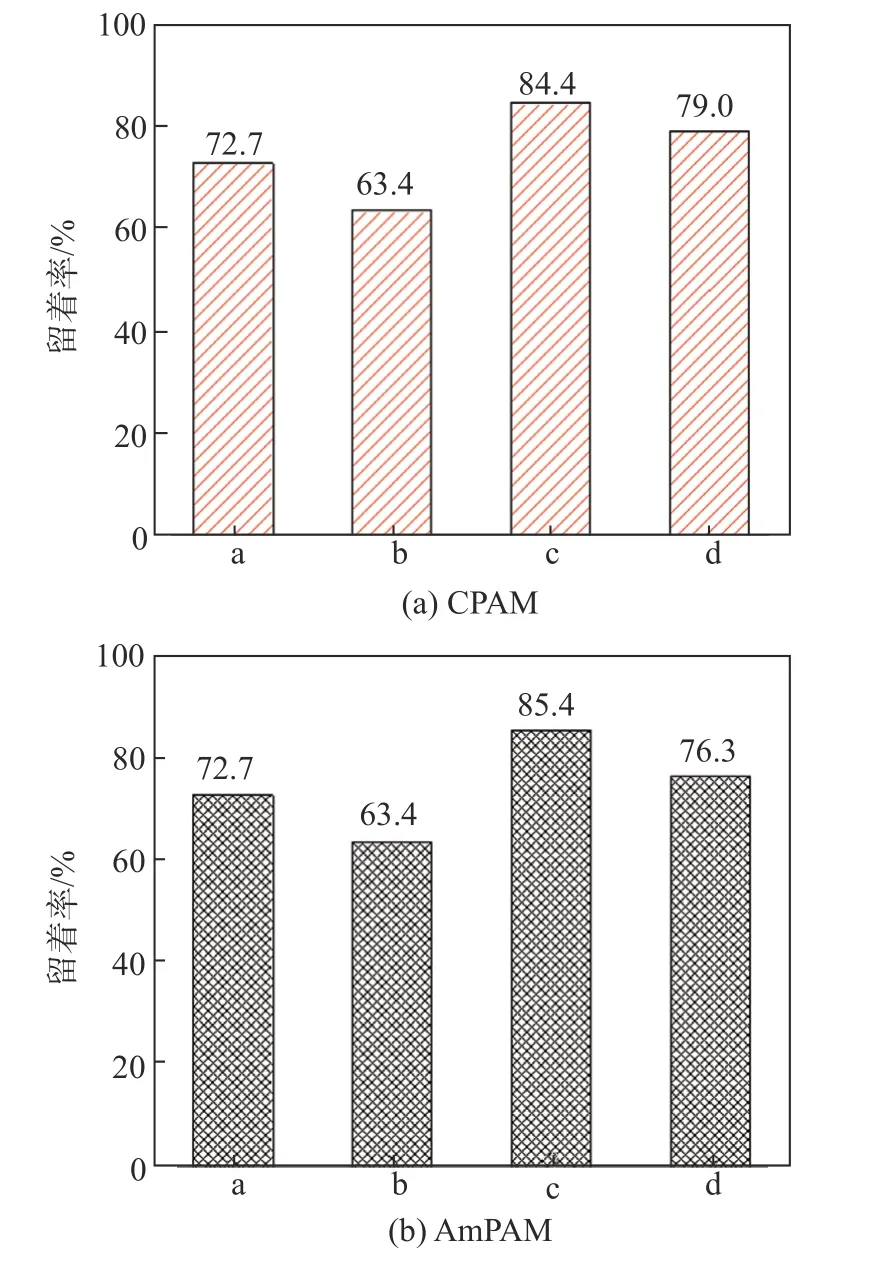

PAM对染料在纸张中的留着率如图7所示。其中样品a~d与表1中的样品编号对应,CPAM和AmPAM添加量为0.05%(相对于绝干浆料)。由图7可知,只添加染料时,染料留着率为72.7%,加入CaSO4后,染料留着率下降到63.4%,进一步说明未溶解于水且未被纤维吸附的CaSO4小颗粒吸附染料分子随着白水流失。同时从图7还可以看出,PAM的加入有效改善了染料在纸张中的留着率。

图7 PAM的加入对染料留着率的影响Fig.7 Effect of PAM on the retention of dye in paper

3 结 论

本课题主要研究了阳离子聚丙烯酰胺(CPAM)和两性聚丙烯酰胺(AmPAM)的加入对CaSO4加填纸张中PG黄染料染色效率和填料CaSO4留着率的影响。

3.1 PG黄染料在以CaSO4为填料的纸张染色中染色效率会降低,色差∆E=2.27,肉眼能看到颜色有明显变化。

3.2 CPAM或者AmPAM的加入均能有效提高PG黄染料的染色效率,当CPAM添加量为0.05%时较优,AmPAM添加量为0.06%较优,且在提高PG黄染料染色效率方面,CPAM相较于AmPAM要好。

3.3 两种助剂的加入均能提高填料CaSO4的留着率,从经济的角度出发,使用较少量的CPAM便能达到预期效果。