降低生活用纸能耗和纸尘的涂层解决方案

王 波 廖 畅 杨致富 赵志松 李陶伟黄 军 马 朴 马玉芹 张伟平

(1.维达纸业国际控股有限公司,广东江门,529100;2.维达纸业(中国)有限公司,广东江门,529100;3.维达纸业(浙江)有限公司,浙江衢州,324400;4.济宁南天农科化工有限公司,山东济宁,372200)

生活用纸在生产过程中,为保证吸水性、松厚度、手感等功能性需求和使用体验,需进行起皱[1-5]。起皱过程是通过起皱刮刀在一定速差下(起皱率)将纸幅从扬克烘缸表面剥离完成,为减少起皱刮刀长期与扬克烘缸接触摩擦带来的磨损,延长刮刀的使用寿命和保证起皱的均匀性和稳定性,需要在扬克烘缸喷淋涂层化学品,以便在烘缸表面形成一层具有适当硬度、厚度和黏性的涂层[6-10]。

在起皱过程中,纸张与起皱刮刀高速撞击,在形成皱纹的同时,对纤维的结构不可避免的产生了一定程度的破坏,从而造成大量细小纤维与纸张分离,最终形成纸尘[11]。软抽等对手感、柔软性及松厚度要求比卫卷更高,为达到这一目标,需要进一步提高起皱温度、降低起皱水分,加强起皱效果,此时纸张受到的冲击加大,势必加剧纸尘的产生,同时蒸汽耗用也同步走高。正常情况下,当起皱温度提高后,一方面,扬克缸表面涂层硬度增加,黏结力也会增加,在起皱过程中,会有更好的起皱效果,从而获取更高的松厚度。另一方面,在高的起皱温度下,原纸在起皱时处于过干状态,能取得更好的“爆炸”效果,从而提高原纸松厚度[12]。当然,这种操作方式不可避免地带来2个负面的反应:①因纸张过干状态下纤维分离,加剧纸尘问题。②当起皱温度过高时,涂层硬度持续增加,造成涂层厚度增加,从而降低传热效率。在生活用纸工厂,纸机24 h连续运行,虽然现场会配备一定数量的除尘装置,但无法完全彻底的及时清除纸尘。纸尘的积累,对现场环境管理、火灾隐患管理及质量控制均带来重大的挑战。

若在起皱过程中减少纸尘的产生,首先需要考虑降低起皱过程中纸张的起皱干度,因为纸张干度越高,纸张在起皱过程中受到的破坏越大。而降低起皱干度,前提需要降低起皱温度即在相同条件下,降低扬克烘缸蒸汽压力,而降低起皱温度势必影响扬克烘缸表面的涂层建立[5-6]。

涂层化学品主要包含粘缸剂、剥离剂和改良剂。涂层的建立对药品本身的性质尤其是粘缸剂的化学性质、烘缸表面温度和药品停留时间具有相对严格的要求。如果不对涂层化学品成分和性质进行优化,强制降低起皱温度,则涂层的均匀性、黏结力、硬度及稳定性等得不到保证,不仅会增加烘缸表面损伤的风险,还会因起皱效果下降带来纸张品质问题。

鉴于上述考虑,维达纸业国际控股有限公司联合济宁南天农科化工有限公司成立专门的攻关小组,开发和应用具备更低应用温度的低温涂层(纸机上主要体现在更低的蒸汽压力和/或更低的蒸汽单耗)产品,旨在测试和验证在更低起皱温度下,寻找和探索涂层硬度、原纸松厚度、手感及纸尘产生等要素之间更好的平衡点。

1 低温涂层开发及应用的要点

1.1 粘缸剂和剥离剂

粘缸剂必须能够在更低温度下,提供更好的黏结力和硬度,以及合适的水不溶率,以确保在应用过程中稳定和提升起皱效率,降低对高温的依赖。

粘缸剂在更低温度下具备更好的黏结力,对剥离剂的剥离效果提出更高要求;同时,还需要剥离剂在混合的涂层中分布更加均匀,以保证纸张在起皱过程中受力均匀。

1.2 应用要点

对生活用纸而言,基于起皱的主要指标(如吸水性、松厚度、强度、手感(柔软度)和伸长率等)随涂层的变化而变化,当起皱温度下降后,首先带来的表现可能是松厚度下降,影响使用体验及造成纸机效率下降。低温涂层在应用过程中首先需要解决,即使起皱温度下降,其涂层黏结力要保持稳定,不会引起松厚度的明显降低。小幅度的松厚度下降可以通过降低针叶木浆比例来弥补,因为起皱强度下降会减少因起皱带来的纸张强度损失。在实际应用过程中,还需要监控新型低温涂层在长时间维度的表现以及对起皱刮刀磨损和扬克烘缸面保护的效果。

2 低温涂层产品实验室评价

2.1 低温粘缸剂实验室性能评价标准

黏结力是涂层将纸幅黏贴到烘缸上的能力,涂层黏结力不够时,起皱效果下降,纸张的皱纹深度不够,松厚度变差,手感和使用体验随之下降。当黏结力低至一定程度时,纸幅将无法顺利黏贴到烘缸上或者局部无法贴缸,出现空鼓,此时,起皱刮刀对纸幅的作用力较小造成起皱效果下降或者无法起皱。

涂层在扬克烘缸上建立后,还需要具备合适的硬度。涂层过硬会导致起皱刮刀“跳刀”,造成整体和局部间歇性无起皱,或断纸,设备效率和产品品质无法保证,严重时还会冲击到扬克烘缸表面,造成缸面损伤。当涂层过软时,涂层无法建立,导致纸张和烘缸表面黏结力不受控而无法稳定起皱,严重时,因刮刀和扬克烘缸没有涂层的保护,导致纸机摩擦,从而造成刮刀磨损及烘缸表面损伤。

耐水性(水不溶性)是涂层黏结力和硬度的基础,因为在涂层形成过程中,需要有一个回湿的过程,耐水性太低,则涂层无法完成玻璃化转变,涂层无法建立。太高则涂层无法回湿,在纸幅上缸时,无法将湿纸幅和扬克烘缸通过交联反应黏结在一起,失去黏结力的基础。

根据实际生产需求,实验室从3个维度(见图1)评价粘缸剂性能,分别为涂层的黏结力、涂层软硬以及涂层的耐水性。

图1 粘缸剂性能的3个维度Fig.1 Three dimensions of the performance of adhesive

2.1.1 粘缸剂黏结力的测试

粘缸剂的黏结力测试采用90°剥离力仪进行。分别在75、85、105℃下测试不同粘缸剂的黏结力情况。其中,干黏结力主要体现粘缸剂黏结力的整体水平;测试方法是将沾有待测粘缸剂的测试棉条贴到测试钢板上,在特定的温度下交联10 min,再将其90°剥离,记录所需力,每个待测样测3次取平均值;湿黏结力间接体现在高水分含量下,涂层建立情况以及黏结力水平;测试方法是用取样涂布器将待测粘缸剂涂布到待测钢板上,在设置温度下保温10 min,将湿棉条贴到涂层上,然后再将其90°剥离,记录所需力,测3次取平均值。不同粘缸剂的测试结果见图2。

由图2可知,PAE类粘缸剂在75、85℃下湿黏结力和干黏结力均很低,105℃时干黏结力大幅提升,表明PAE类粘缸剂需要更高的温度交联。PEI的湿黏结力与干黏结力在不同温度下变化不大,且黏结力水平较低。低温粘缸剂CA在75℃下湿黏结力与干黏结力水平比在此条件下的PAE、PEI类粘缸剂的黏结力水平高,随着温度升高低温粘缸剂CA的黏结力水平大幅升高,表明低温粘缸剂在低温下有良好的黏结力水平,这为实现低温涂层创造了先决条件。

图2 低温粘缸剂CA、PAE、PEI在不同温度下干、湿黏结力对比Fig.2 Comparison of dry and wet adhesion of low temperature adhesive CA,PAE,and PEI type adhesive at different temperatures

2.1.2 耐水性测试

实验室通过测试涂层的水不溶率间接体现其耐水性。测试显示,低温粘缸剂CA的水不溶率为46%,介于市售的PAE类、PEI类粘缸剂之间(见表1)。

2.1.3 粘缸剂涂膜的铅笔硬度测试

粘缸剂涂膜硬度评估采用铅笔硬度法,其测试装置、测试方法以及样品制备分别参照GB/T 6739—96《涂膜硬度铅笔测定法》、ASTM D3363—00《铅笔试验法测定涂膜硬度的标准试验方法》、GB/T 1727—92《漆膜一般制备方法》。测得的硬度划分等级为13个等级,从硬到软依次为6H-5H-4H-3H-2H-H-HB-B-2B-3B-4B-5B-6B。测试结果显示,低温粘缸剂CA硬度为B,硬度适中(见表1)。

2.1.4 粘缸剂的玻璃化转变温度

实验室利用DSC分析仪分别测试不同粘缸剂的玻璃化转化温度(Tg)。测试前将聚合物流延成薄膜后在110℃交联固化,然后取其涂层测试Tg。温度程序设置为:升温阶段0~120℃,升温速率10℃/min;恒温阶段120~120℃,保温20 min;降温阶段从120℃~0,降温速率-10℃/min;此为一次扫描,一次扫描结束后等待25 min使样品充分冷却,然后设置升温程序0~120℃,升温速率10℃/min,此为二次扫描。以第2次扫描结果为准,采用半高法得到Tg值。玻璃化转化温度越低,间接体现涂层越软。测试结果显示,低温粘缸剂CA玻璃化转变温度处于适中范围(见表1)。

表1 粘缸剂性能测试Table 1 Performance test data of adhesive

2.2 低温剥离剂实验室性能

粘缸剂的单一作用下只能将纸幅黏贴到烘缸上,在起皱过程中纸幅不能很好地脱离并产生均匀的皱纹,因此需要搭配剥离剂一起使用。

不同的剥离剂与粘缸剂搭配使用的效果有很大差异性[8-10]。低温剥离剂是纳米级水基型剥离剂,其与低温粘缸剂搭配后形成的涂层非常均一。而常规的油基型剥离剂和粘缸剂搭配后,受限于油基型剥离剂自乳化后形成的颗粒较大无法和纳米级剥离剂相比拟,因此所形成的涂层均一性会差很多。图3为粘缸剂搭配不同的剥离剂形成涂层均一性的示意图。

图3 粘缸剂搭配不同的剥离剂形成涂层均一性示意图Fig.3 A schematic diagram of coating uniformity formed by adhesive and different release agents

2.2.1 剥离剂的表面张力

利用表面张力仪对不同种类的剥离剂进行测试,测试结果如图4所示,油性剥离剂的表面张力最高,其次是低温剥离剂,而有机硅水性剥离剂表面张力最低。表面张力越低,表明剥离剂的剥离能力越强,有机硅剥离剂作为卫生纸剥离剂使用,其剥离能力太强,容易将扬克烘缸表面的涂层去除。因此维达纸业国际控股有限公司和济宁南天农科化工有限公司合作开发了新型的纳米级水基型剥离剂产品,即低温剥离剂与低温粘缸剂搭配使用应用于低温涂层。

图4 不同剥离剂的表面张力对比Fig.4 Comparison of surface tension of different release agents

2.2.2 剥离剂的粒径

用动态光散射(DLS)粒径分析仪测定低温剥离剂的粒径分布情况,所用仪器为马尔文仪器有限公司Zetasizer Nano系列的ZEN3590型粒度分析仪,激发光源采用绿标532 nm的“绿色激光器”,检测散射角为90°。设置仪器扫描次数为10 s/次,扫描次数为30次。使用的样品池为1.0 cm×1.0 cm四面透光的方盖石英比色皿。经测试该剥离剂的平均粒径为50 nm左右,表明低温剥离剂为纳米级剥离剂;多分散指数(PDI)在0.4以下表明体系稳定,该低温剥离剂的PDI为0.2,说明体系稳定。

2.2.3 剥离剂与粘缸剂混合液的稳定性

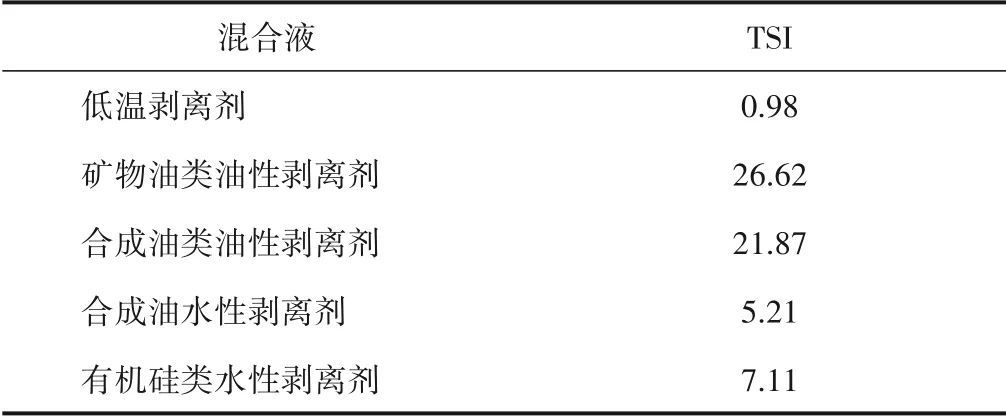

剥离剂与粘缸剂混合液稳定性对实际应用影响很大,如果粘缸剂与剥离剂不兼容,则会出现分层、絮凝等情况,轻则影响使用效果,重则会堵塞管道、喷淋设施或者滤网,因此粘缸剂与剥离剂混合液稳定性是实际应用过程中一个重要的评价指标。实验室通过使用Turbiscan稳定仪测试粘缸剂与剥离剂混合液稳定性,Turbiscan稳定仪利用静态多重光散射原理实时监测样品,从微观角度分析样品的稳定性,仪器经过分析给出稳定性系数TSI,TSI值越小表明体系越稳定。将低温粘缸剂CA分别与不同种类的剥离剂混合后进行测试,测试结果如表2所示,从表2可以看出,低温粘缸剂CA与低温剥离剂混合,其TSI系数只有0.98,表明混合液非常稳定。

表2 不同剥离剂与低温粘缸剂CA混合液稳定性Table 2 Stability test of different release and low temperature adhesive CA mixed liquor

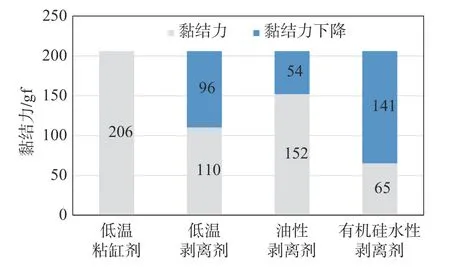

2.2.4 剥离剂的剥离能力测试

剥离剂剥离能力的测试使用的仪器与黏结力的测试相同。剥离能力的测试是将粘缸剂与剥离剂按一定比例混合后测试其干黏结力的方式,相同条件下剥离剂使粘缸剂的黏结力下降的幅度越大表明剥离剂的剥离能力越强。不同类型剥离剂与低温粘缸剂混合后粘结力测试结果如图5所示。有机硅水性剥离剂和低温剥离剂均可使低温粘缸剂的干黏结力大幅减小。综合来看,油性剥离剂是介于有机硅水性剥离剂和低温剥离剂之间的一款性能优异的剥离剂产品。有机硅水性剥离剂剥离能力太强,与粘缸剂搭配起皱效果不佳。

图5 不同类型剥离剂与低温粘缸剂混合后黏结力下降情况Fig.5 Decrease of adhesion after different types of release using with low temperature adhesive

3 低温涂层产品的工业应用

鉴于产品在实验室的良好表现,被评估具备上机测试的条件,自2020年10月开始,该类产品逐步在维达集团不同区域的3个下属工厂的高速卫生纸机进行上机测试(以下简称A厂、B厂、C厂),以验证其在较低起皱温度下,对纸尘和能耗的控制效果及生产适应性。

3.1 低温涂层在蒸汽方面的表现

3.1.1 维达集团A厂使用情况

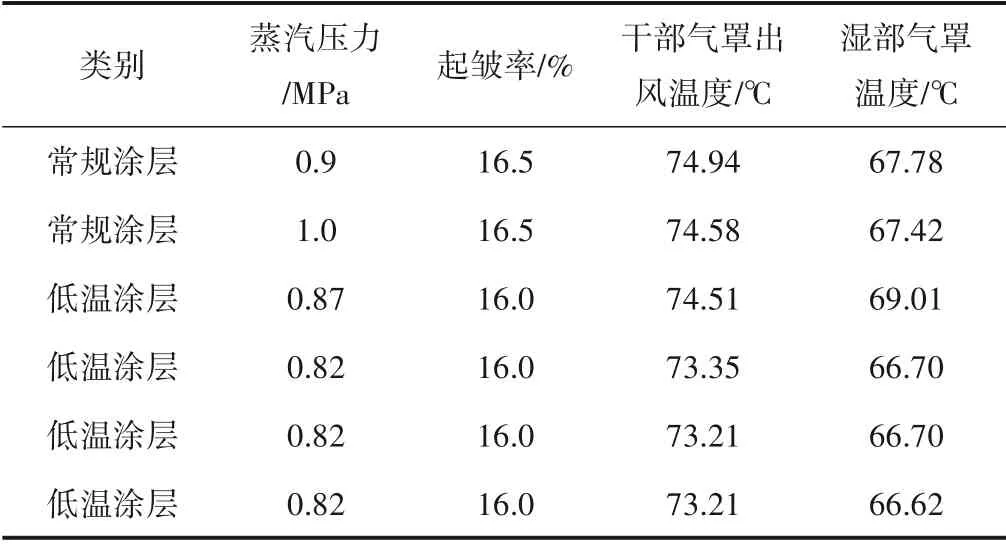

2020年10—12月,低温涂层在维达集团A厂纸机上机使用(车速1700 m/min)。表3列出了在低温涂层上机之前使用常规涂层时2组纸机数据,以及切换成低温涂层上机后4组纸机数据,通过表3可知,在相同条件下,蒸汽压力从常规涂层时的0.9 MPa下降到低温涂层的0.82 MPa,降低0.08 MPa,纸机运行和纸张品质稳定。

表3 维达集团A厂低温涂层与常温涂层测试性能情况Table 3 Test performance of low temperature coating and normal temperature coating in plant A of Vinda group

表4为维达集团A厂低温涂层与常温涂层测试期间汽耗情况。从表4可以看出,低温涂层测试期间,烘缸蒸汽耗用标准差明显降低,说明稳定性提高。同时,蒸汽耗用有小幅度的下降。测试期间,降低扬克烘缸蒸汽压力后,原纸横幅温度稳定,波动范围略有缩窄。

表4 维达集团A厂低温涂层与常温涂层测试期间汽耗情况对比Table 4 Comparison of steam consumption between low temperature coating and normal temperature coating in plant A of Vinda Group

3.1.2 维达集团B厂使用情况

2020年12月,低温涂层在维达集团B厂上机使用(车速1600 m/min)。表5为低温涂层与常温涂层在B厂不同纸种测试数据指标对比。表5数据显示,纸种A和B在相同条件下,使用低温涂层可以在蒸汽压力降低0.22 MPa左右时使用正常,同时蒸汽单耗降低约10%。

表5 低温涂层与常温涂层在B厂不同纸种测试数据指标对比Table 5 Comparison of test data between low temperature coating and normal temperature coating in different paper grades in plant B

MES(生产执行系统)调用的数据显示(见图6,在生产B纸种(15.3 g/m2)时,蒸汽压力降低219 kPa时,车速提高100 m/min。

图6 纸机参数及蒸汽压力情况Fig.6 Paper machine parameters and steam pressure

3.1.3 维达集团C厂使用情况

2020年11月,低温涂层在维达集团C厂上机使用(车速1300 m/min),蒸汽耗用情况见表6。测试结果显示,较常规涂层而言,低温涂层的均匀性更好,且蒸汽耗用也有不同程度的下降。

表6 低温涂层与常温涂层在C厂不同纸种测试时蒸汽耗用情况Table 6 Comparison of steam consumption of low temperature coating and normal temperature coating in different paper grades in plant C

3.2 低温涂层在纸尘控制方面的表现

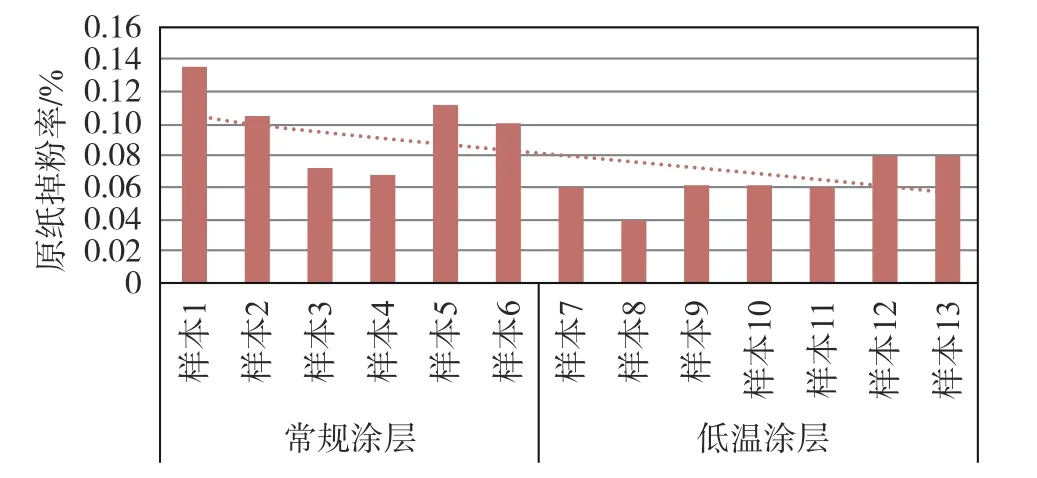

低温涂层开发的主要目的是从源头即起皱阶段降低纤维结构破坏程度,减少细小纤维剥离产生的纸尘。2020年在B厂高速纸机上机测试数据显示(见图7),原纸掉粉率从使用常规涂层时的0.099%降低到了0.066%,降低幅度达到33.5%(掉粉率测试采用VIH/4-ZZ/09-19-B0进行,使用掉粉率表示)。

图7 B厂低温涂层和常规涂层原纸掉粉率对比Fig.7 Comparison of paper dust drop rate between low temperature coating and conventional coating in plant B

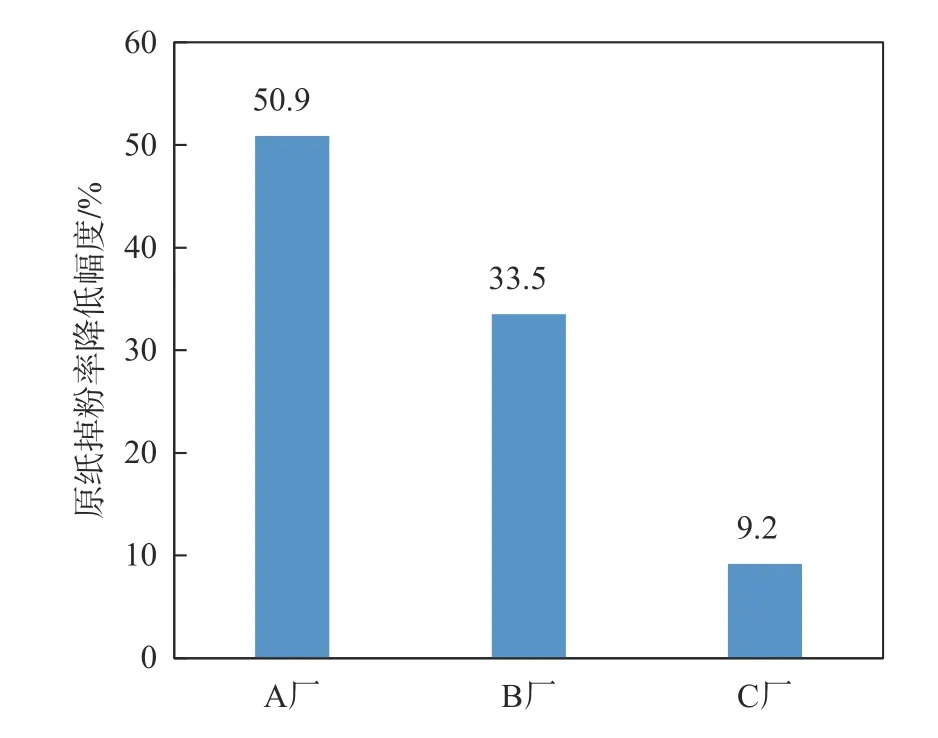

A厂上机测试显示,使用低温涂层时,原纸纸尘量从50 ppm降低到24.6 ppm,降低幅度高达50.9%。

对比常规涂层,在使用低温涂层后,3个工厂测试原纸掉粉率,均出现了不同程度的下降,下降程度如图8所示。

图8 维达集团3个工厂使用低温涂层后原纸纸尘降低幅度Fig.8 Dust reduction of base paper/finished paper after low temperature coating in three subordinate plants of Vinda group

4 结 论

低温涂层产品在维达集团3个工厂不同纸机上机测试,测试数据产品达到预期效果。

4.1 低温粘缸剂在较低温度下具有较高的黏结力、合适的耐水性和合适的成膜软硬。

4.2 纳米级的低温剥离剂具有较低的表面张力和适宜的剥离力,可以在涂层中分布得更加均一。

4.3 低温粘缸剂与低温剥离剂的混合液非常稳定。

4.4 低温涂层在相同条件下,可以降低80~230 kPa扬克烘缸蒸汽压力,且能在一定幅度降低蒸汽耗用成本。

4.5 较常规涂层而言,低温涂层的应用可以减少10%~50%的原纸/成品的掉粉率。