纤维素纳米晶体的绿色可持续制备

张淑亚 徐 婷 张 宁 刘嘉琳 林謦怡陈佳宁 杜海顺 司传领,*

(1.天津科技大学轻工科学与工程学院,天津市制浆造纸重点实验室,天津,300457;2.美国奥本大学化学工程学院,美国奥本,AL 36849)

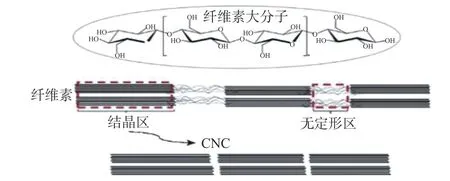

作为地球上储量最丰富的天然高分子化合物,纤维素被认为是将来代替煤炭、化石燃料等不可再生资源的理想选择[1-2]。近年来,纤维素纳米晶体(Cellu⁃lose Nanocrystal,CNC)因其独特的纳米结构和理化性能而备受关注,在柔性电子器件、高性能生物降解材料、生物医药工程等领域有着巨大的应用潜能[3-4]。图1为酸水解纤维素制备CNC的原理图。如图1所示,在纤维素结构中,同时存在结晶区和无定形区,CNC主要是通过化学或物理方法处理去除纤维素的无定形区,保留纤维素的结晶区制备而成[5-6]。目前CNC主要通过无机酸水解法制备,以硫酸水解法最为广泛。此外,CNC还可通过酶解法制备得到。Fil⁃son等人[7]利用内切聚葡萄糖酶在不同温度、介质和pH值的条件下水解再生纸浆,得到的CNC平均直径为30~80 nm,长度为100 nm~1.8μm,平均Zeta电位为-31.37 mV。表1对比了无机酸水解法和酶解法所需的试剂、条件及相应的优缺点。

图1 酸水解纤维素制备CNC的原理图[8]Fig.1 Schematic diagram of preparation of CNC by acid hydrolysis of cellulose[8]

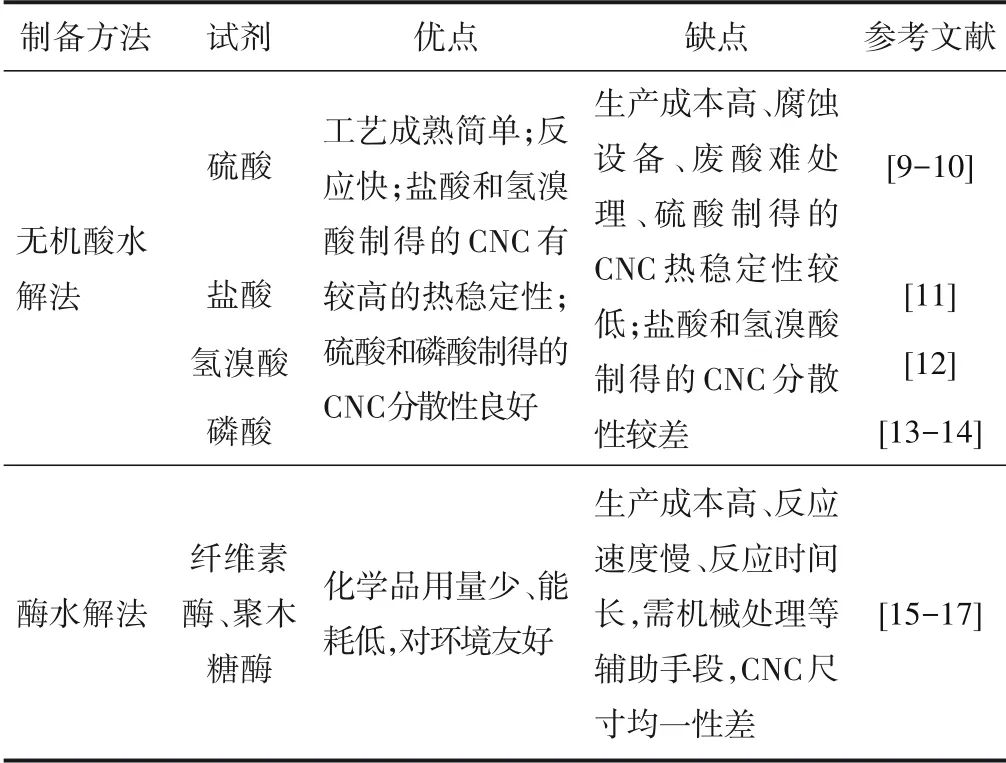

表1 不同制备方法所需试剂和优缺点Table 1 The reagents,advantages and disadvantages of different preparation methods

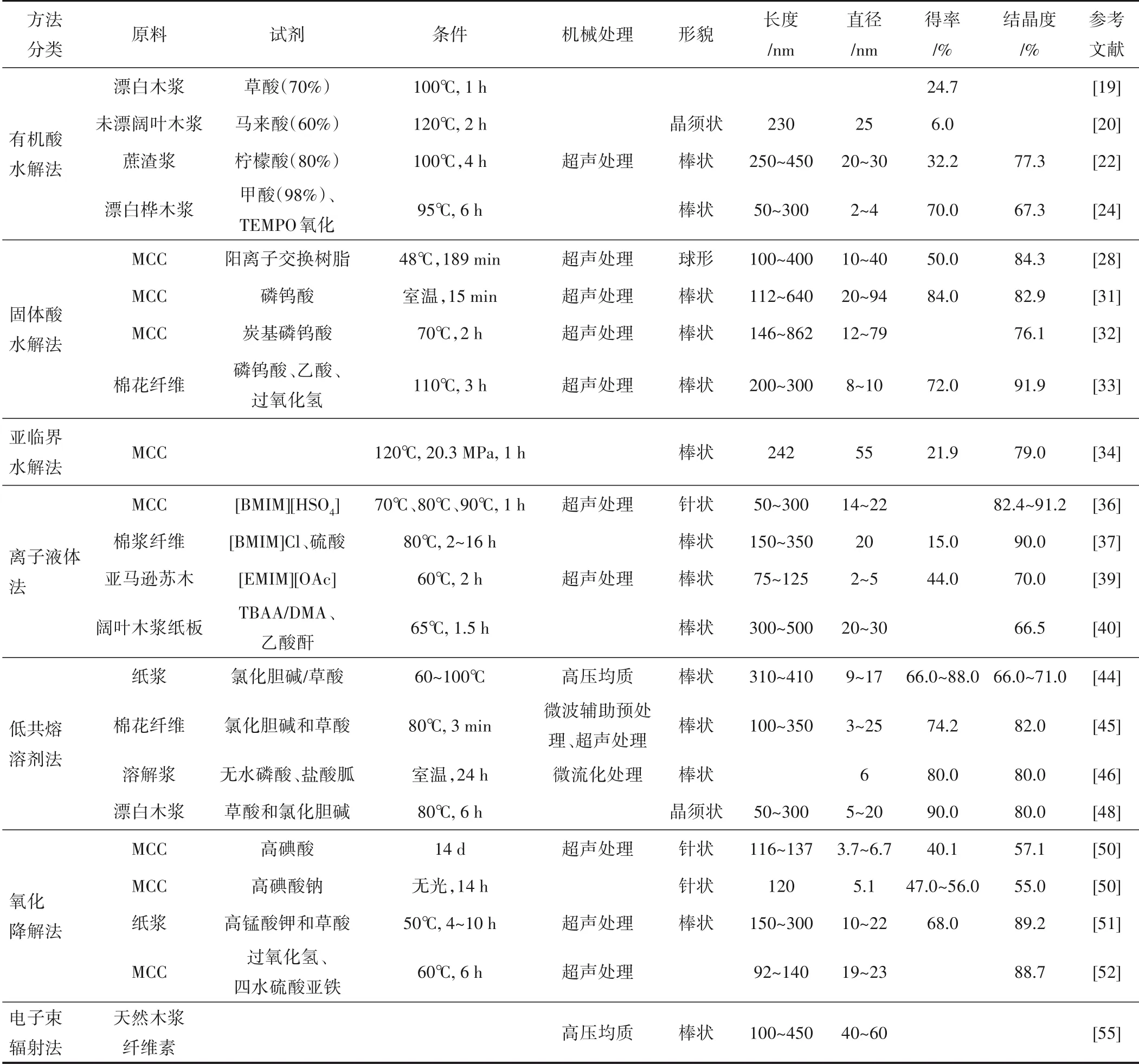

由于传统无机酸水解法不仅会对设备造成腐蚀,而且存在能耗高、废液不可回收等缺点,不符合环境友好型发展的要求。酶水解法制备CNC存在得率低、成本高、表面电荷低、分散性差等缺点[18]。因此,亟需开发出更加绿色、符合可持续发展的CNC制备方法。近年来,一些新兴的、绿色可持续制备CNC的方法逐渐被开发出来,例如有机酸水解法、固体酸水解法、亚临界水解法、离子液体处理、低共熔溶剂处理、氧化降解法以及电子束辐射法。本文重点介绍了新兴的绿色可持续制备CNC的方法及优缺点。表2总结了不同制备方法条件及其产品特征。

表2 不同制备方法的反应条件及其产品特征Table 2 Reaction conditions of different preparation methods and the product characteristics

1 CNC的绿色可持续制备

1.1 有机酸水解法

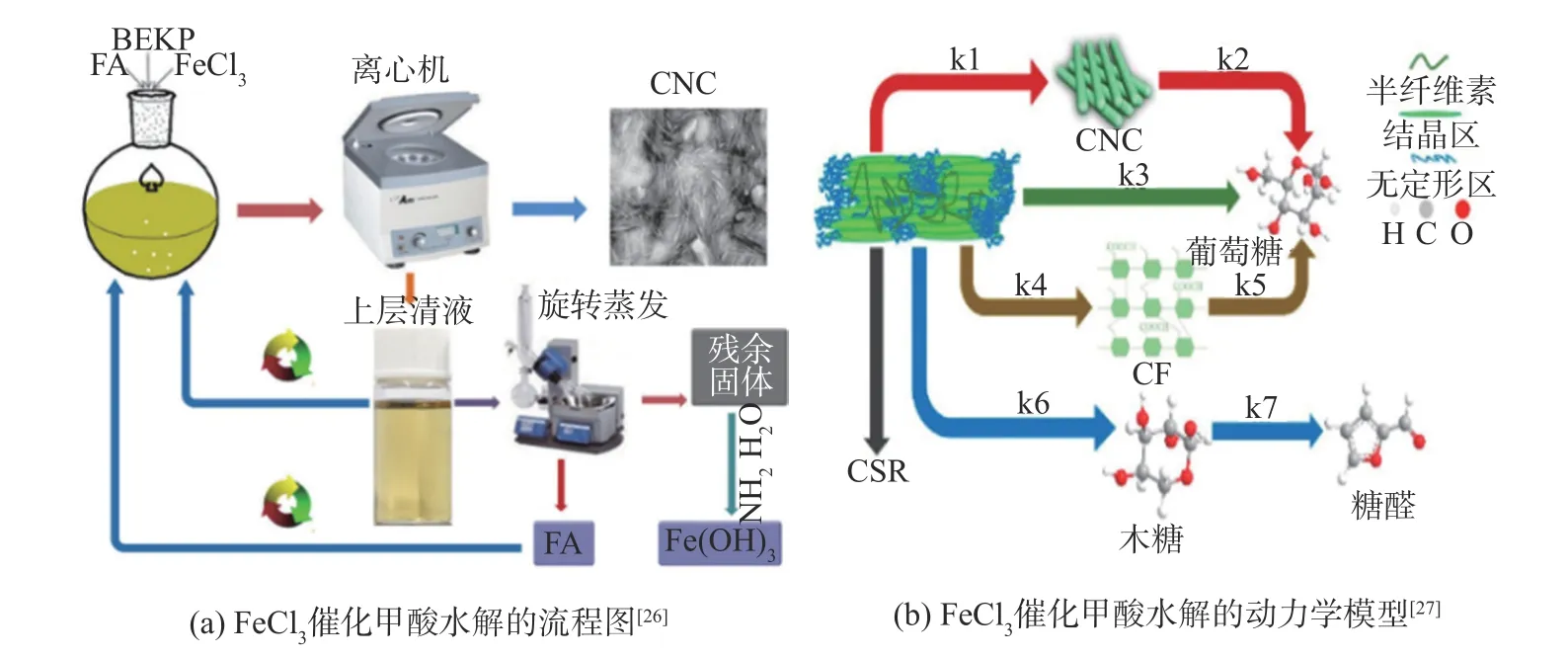

继无机酸水解制备CNC之后,有机酸水解法逐渐引起了研究者的广泛关注。目前甲酸、乙酸、马来酸、草酸、对甲苯磺酸等有机酸已成功用于制备CNC。其中固体有机酸可通过重结晶回收,液体有机酸可通过减压蒸馏回收。Chen等人[19]采用较高浓度(70%)的草酸,在100℃下成功制备出了棒状的CNC,得率在25%左右。Bian等人[20]以未漂阔叶木浆为原料,采用60%的马来酸,在120℃下反应120 min成功制备出了CNC,直径为25 nm,长度为230 nm,得率仅为6%。为提高CNC的得率,Xu等人[21]利用草酸、少量盐酸作为催化剂,在80℃以上的条件下水解纤维素,CNC得率60%~80%。研究发现得到的CNC仍保持纤维素Ⅰ型结构,热稳定性较高,尺寸分布范围较广,直径为8~15 nm,长度为200~1200 nm。Ji等人[22]利用柠檬酸,加以超声辅助,水解蔗渣浆制备CNC,得率为32.2%,直径为20~30 nm,长度为250~450 nm,CNC表面羧基含量为0.65 mmol/g,柠檬酸回收率达90%。Liu等人[23]在80℃下,加入0.02 mmol/g的FeCl3催化柠檬酸(85%)水解纤维素成功制备出了表面功能化的CNC,得率最高为80.28%,长度为100~250 nm,直径为6~12 nm,结晶度为80%,其最高分解温度为355℃。Li等人[24]首次采用甲酸水解漂白桦木浆,由于甲酸的酸性较弱,故采用较高浓度的甲酸(98%)和较高的反应温度(95℃)。实验发现,反应6 h后,CNC的得率达到70%,直径为2~4 nm,长度为50~300 nm。水解反应后,甲酸可通过真空蒸馏实现回收再利用,回收率达到90%以上。为提高CNC得率,可引入少量无机酸或FeCl3作为催化剂。Liu等人[25]以玉米芯漂白渣(CCR)为原料,添加0.5%的盐酸催化88%的甲酸在95℃下水解CCR 30 min,制备出了高结晶度和高热稳定性的CNC,得率为66.3%。Du等人[26]以漂白硫酸盐桉木浆为原料,构建了如图2(a)所示的FeCl3催化甲酸水解制备CNC的体系。CNC的直径和长度分别为5~20 nm和50~200 nm,并具有较高的结晶度(75%)和较好的热稳定性。后来,LYU等人[27]构建了FeCl3催化甲酸水解漂白木浆综合制备CNC和纤维素纳米纤丝(CNF)的动力学模型,如图2(b)所示。经优化实验发现,CNC得率最高为30.2%。由于水解反应过程中引入的甲酸酯基具有一定的疏水性,CNC的Zeta电位绝对值较低,在水中的分散性较差,但其可以稳定分散在部分有机溶剂中,如二甲基亚砜、二甲基甲酰胺、二甲基乙酰胺等。该功能性酯基的存在可增加CNC与高分子聚合物的界面相容性,使其更易于应用于塑料等聚合物加填体系中。为了促进该CNC在水相中的应用,Du等人[26]后续对CNC进行了阳离子改性,发现改性后的CNC在水相中具有良好的分散性。

图2 FeCl3催化甲酸水解的流程图和动力学模型Fig.2 Flowchart and kinetic model of FeCl3 catalyzed formic acid hydrolysis

相较于无机酸水解,利用有机酸水解制备CNC的方法不仅反应条件温和、废液可回收、对设备的腐蚀性较小、对环境友好、符合绿色可持续发展的要求,而且可以通过控制酸水解反应调控CNC的形貌和理化性质,并可同步实现对CNC的功能化改性,使其可以应用于不同领域。但是,由于有机酸的酸性较弱,导致制备过程中的反应速率较慢,CNC得率较低,需要借助机械处理(如超声波)、加入催化剂等方式提高水解效率。

1.2 固体酸水解法

固体酸水解法制备CNC是近年来开发出的一种新型环保的制备工艺。Tang等人[28]在超声波辅助下,采用阳离子交换树脂成功催化水解微晶纤维素(MCC)得到了CNC,得率为50.04%,CNC呈球形,直径为10~40 nm,结晶度由72.25%(MCC)增加为84.26%(CNC)。此外,阳离子交换树脂可回收利用。Liu等人[29]利用70%的磷钨酸溶液水解纤维素,CNC得率为60%。卢燕凤等人[30]以磷钨酸和活性碳制备炭基磷钨酸,以此催化水解MCC成功制备CNC,得率为25.28%,直径和长度分别为9~70 nm和130~830 nm,结晶度为76.1%。为提高CNC的得率,尚倩倩等人[31]在超声波辅助下,利用磷钨酸水解MCC,得到的CNC保持纤维素Ⅰ型结构,结晶度为82.9%,得率为84%,直径为19.6~94.0 nm,长度为112.4~639.7 nm。游惠娟等人[32]采用炭基磷钨酸,结合超声辅助手段水解MCC制备CNC,直径和长度分别为12.0~79.0 nm和146.0~862.0 nm。Torlopov等人[33]以棉花纤维为原料,利用超声对其进行预处理,并构建磷钨酸-乙酸体系,加入H2O2作为氧化剂制备CNC。得到的CNC具有较高的结晶度,长度和直径分别为200~300 nm和8~10 nm。通过优化反应条件,发现在110℃下,加入2 mL的H2O2(30%)水解3 h,CNC得率高达72%。

磷钨酸水解法解决了传统无机酸水解法废液量大、腐蚀严重、过度降解等问题;阳离子交换树脂的稳定性和催化活性较高,制备过程简单可控,绿色高效。固体酸水解法制备条件较温和,得率较高,可实现固体酸的回收利用,对环境友好。但是反应效率相对较低,反应时间较长,需要借助一些辅助手段(如超声波)来加快反应速率,缩短反应时间。

1.3 亚临界水解法

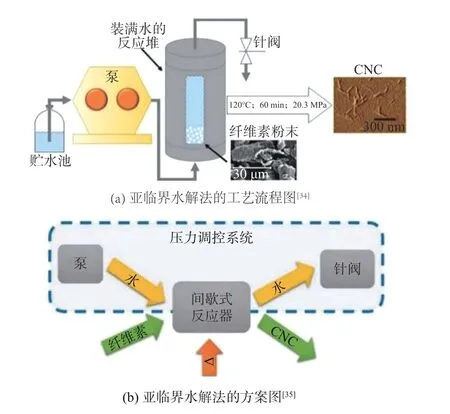

当物质处于亚临界状态时,分子的扩散性能增强,从而致使传质速度加快,进而对天然产物中非极性或者弱极性的物质具有较强的溶解能力及渗透性。2015年,Novo等人[34]利用如图3(a)所示的装置图,将水加压、加热到亚临界状态(20.3 MPa、120℃),持续水解MCC 60 min制备CNC,得率为21.9%,长度和直径分别为(242±98)nm、(55±20)nm,初始降解温度在300℃以上。后来,Novo等人[35]进一步探索了压力和温度在水解机理中的作用以及对产品质量的影响,图3(b)为该实验的反应方案图,研究发现,亚临界水解并没有改变原始纤维素的结晶结构,且与原始纤维素相比,CNC中的氧含量略有增加。优化实验条件后发现CNC的得率随着反应体系压力的增大而呈线性增加,但低温条件下的CNC悬浮液稳定性远低于硫酸水解制备的CNC悬浮液。

图3 亚临界水解法制备CNC的工艺流程图和方案图Fig.3 Process flowchart and scheme diagram of subcritical hydrolysis for CNC preparation

亚临界水解法为制备CNC提供了一种新思路,研究表明该方法的制备成本比传统硫酸法低了大约77倍,省去了透析、水洗等繁琐步骤,可节约水资源和化学药品,减少废液的产生量,提供了一种绿色环保制备CNC的方法。但此方法要求高温高压环境,对实验设备的要求较高,并且能耗较大。另外所制备的CNC表面缺少功能性基团,分散性较差。

1.4 离子液体法

离子液体(Ionic Liquid,IL)是在室温或者室温附近温度下呈液态的物质。IL的蒸汽压极低,对有机物和无机物均具有优异的溶解性能,可操作温度范围广,具有优异的化学和热稳定性,并可循环回收。IL作为新型绿色溶剂之一,近年来逐渐受到重视,IL可以作为预处理手段辅助制备CNC,也可以作为催化剂水解纤维素制备CNC。

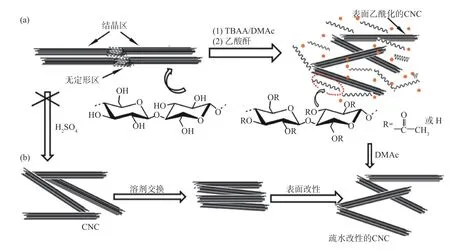

Man等人[36]利用1-丁基-3-甲基咪唑硫酸氢([BMIM][H2SO4])离子液体水解MCC成功制得CNC,该CNC保留了纤维素Ⅰ构型,具有较高的结晶度,但较初始原料MCC,其热稳定性有所降低。研究表明,[BMIM][HSO4]与MCC的反应方式与酸水解相似,反应结束后的上清液通过旋转蒸发可实现[BMIM][HSO4]的回收再利用。Lazko等人[37]以1-丁基-3-甲基咪唑氯化铵([BMIM]Cl)离子液体作为催化剂,加入少量H2SO4,在80℃下水解纤维素制备出了CNC,长度约150~350 nm,直径约20 nm,结晶度高达90%。Mao等人[38]用微酸性的[BMIM][HSO4]通过两步水解成功制备出纤维素Ⅰ构型的CNC,得率为44%。Abush⁃ammala等人[39]利用1-乙基-3-甲基咪唑乙酸盐([EMIM][OAc])离子液体水解亚马逊苏木(Angelim⁃Vermelho)成功制备出了棒状的CNC,其结晶度为70%,得率为44%,长度为75~125 nm,直径为2~5 nm。Miao等人[40]以阔叶木浆为原料,用四正丁基乙酸铵/二甲基乙酰胺(TBAA/DMAc)和乙酸酐对其进行催化水解成功制备出了疏水性的CNC,反应过程如图4所示。相比于传统方法,该流程简单,CNC热稳定性高,表面引入了乙酰基,与PLA胶乳具有良好的界面相容性。

图4 以TBAA/DMAc和乙酸酐一锅法制备疏水性CNC(a)和传统制备方法(b)[40]Fig.4 One-pot preparation of hydrophobic CNC in TBAA/DMAC with acetic anhydride(a)and traditional preparation method(b)[40]

IL处理可以制备功能化的CNC,并且IL可以回收利用,但是IL价格昂贵、具有毒性、回收成本较高。因此,开发出新型的高效、安全、经济的IL是未来主要研究方向之一。

1.5 低共熔溶剂法

低共熔溶剂(Deep Eutectic Solvents,DES)是由氢键受体(如季铵盐、两性离子)和氢键供体(如酰胺、羧酸和多元醇等化合物)组合而成的混合物[41],物化性质与IL十分相似,是一种新型绿色溶剂,在处理纤维素方面有着良好的应用前景。DES可削减纤维素分子间的氢键作用力,从而使纤维素发生部分降解,可结合机械处理高效制备纳米纤维素[42]。

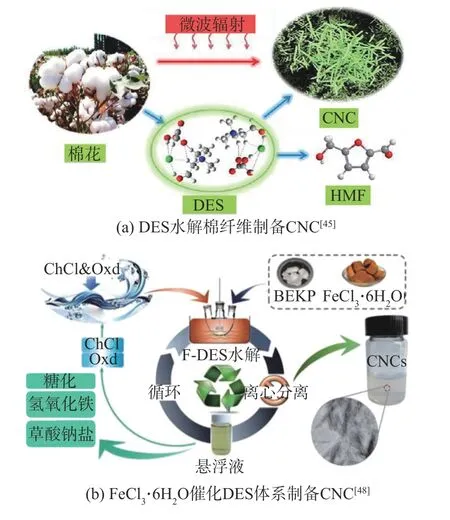

Sirvio等人[43-44]利用DES,并结合后期机械处理首次制备了CNC和CNF。Sirvio等人[44]在60~100℃下采用氯化胆碱和有机酸(草酸、对甲苯磺酸、乙酰丙酸)合成DES,用于水解纤维素浆料,过滤洗涤后经高压均质处理(HPH),最终得到了CNC。此法制备的CNC粒径均一且具有良好的热稳定性,得率为66%~88%,结晶度为66%~71%,长度和直径分别为310~410 nm和9~17 nm。如图5(a)所示,Liu等人[45]用氯化胆碱和草酸合成DES,结合微波辅助和超声处理,水解棉纤维素成功制得CNC,首次采用DES处理实现了棉纤维中强氢键的有效裂解,CNC得率为74.2%,长度为100~350 nm,直径为3~25 nm,结晶度为82%。该研究为CNC实现大规模生产提供了一种绿色、高效的方法,有望实现棉纤维的高附加值应用。Sirvio[46]用磷酸酐和盐酸胍合成DES,并以此水解纤维素溶解浆,在微流化处理的辅助下,制备了尺寸分布较为均匀、直径约为6 nm的CNC。Ma等人[47]利用草酸和氯化胆碱合成DES,首次利用稀释的DES(20%~30%)水解硫酸盐浆,并在超声辅助下制备CNC。所制备的CNC具有结晶度高、热稳定性好等优点,且整个制备过程简单,具有规模化制备纳米纤维素的前景。

上述方法中DES无法将纤维素直接降解至纳米级别,需要一定的机械辅助手段,因此研究者们继续探索以期发明一种降低反应能耗的方法。Yang等人[48]利用草酸和氯化胆碱合成DES,以FeCl3·6H2O作为催化剂,以此体系催化水解漂白桉木浆,流程图如图5(b)所示。在80℃反应6 h得到的CNC呈晶须状,结晶度达80%以上,得率高达90%,直径和长度分别为5~20 nm和50~300 nm,初始分解温度高达355℃。离心过程中所得上清液可回收利用,至少可重复使用3次。Li等人[49]利用氨基胍盐酸盐和甘油合成的DES,在70℃下水解纤维素10 min,结合微流化处理成功制备了表面阳离子化的CNC。研究发现,在无需消耗任何额外化学药品的情况下,该DES可通过简单蒸馏实现至少5次的回收利用,回收后的DES仍保留较高的反应效率。

图5 DES处理制备CNC的流程图Fig.5 Flowchart of DEStreatment for CNC preparation

DES处理法制备的CNC得率较高,热稳定性较高,可以通过选择不同的DES组合和控制反应条件,实现对产品性质和形貌的可控制备。另外,DES可回收、可生物降解、对环境友好,但是反应效率较低,大部分情况下需要结合后续机械处理才能得到CNC。因此,DES与纤维素的反应机理仍需进一步探索。通过开发高效催化剂,经DES处理一步法制备CNC具有较好的发展前景。

1.6 氧化降解法

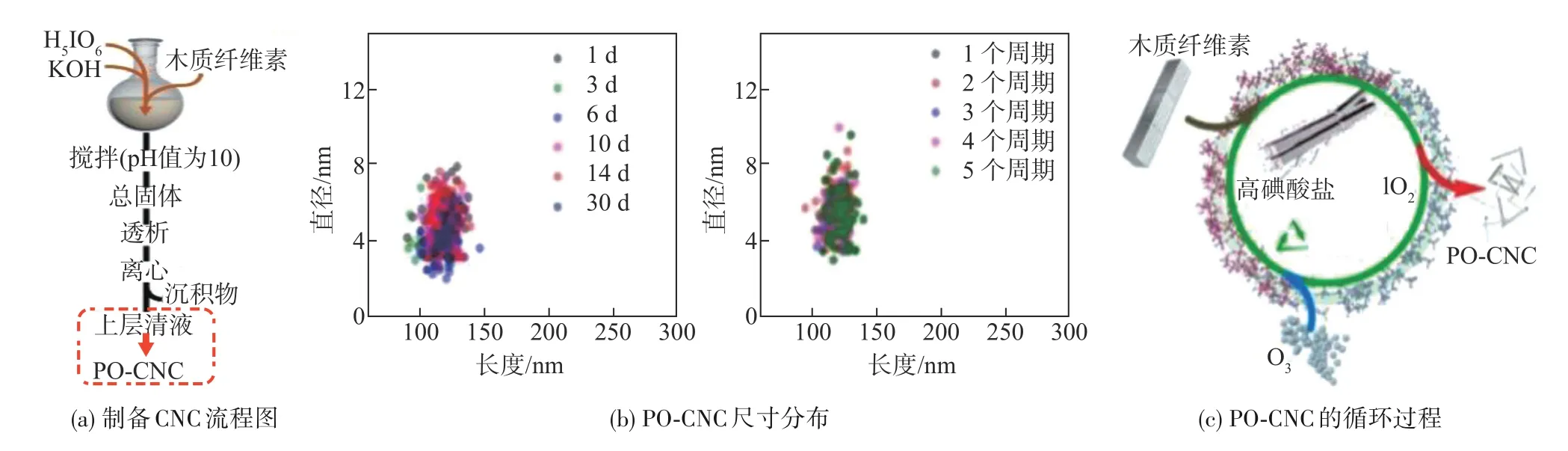

高碘酸盐可以将葡萄糖单元的C2位和C3位的羟基氧化为醛基,使C2—C3键断裂,生成2-3双醛纤维素,在许多应用中有着重要地位。Liu等人[50]首次报道了利用高碘酸在碱性条件下选择性氧化木质纤维素,简便、高效地制备出了CNC。经过一系列优化实验发现最佳反应条件为:室温且黑暗条件下用7.04 g高碘酸氧化1 gMCC,持续反应14天可得到PO-CNC,具体流程如图6(a)所示。在此条件下,MCC的无定形区优先氧化并发生β-烷氧基断裂,结晶区由于其较好的稳定性而得以保留。如图6(b)所示,所制备的PO-CNC尺寸分布均匀,且受反应时间、循环周期影响较小。PO-CNC得率为40.1%,呈针状,结晶度为57.1%,表面Zeta电位为(-25.5±5.0)mV。如图6(c)所示,该反应体系可重复使用,因此可大大降低生产成本,具有规模化制备功能化CNC的潜力。

图6 高碘酸钾氧化法制备CNC的流程图、CNC的尺寸分布关系图和反应体系循环过程示意图[50]Fig.6 Flowchart of the alkaline periodate oxidation for CNC preparation,size distribution diagram of the obtained CNC,and cycle process of the reaction solution[50]

后期Liu等人[51]提出了在皮克林乳液中采用高碘酸盐氧化MCC制备CNC的新方法。如图7所示,将溶有己胺的己烷、高碘酸钠、MCC和水按一定比例混合后进行搅拌,12 h内形成皮克林乳液。在己胺和高碘酸氧化的双重作用下,MCC的无定形区优先被氧化降解,结晶区得以保留。CNC得率在47%~56%之间,表面基团以羟基为主,具有较高的热稳定性和分散稳定性,直径小于100 nm。

图7 皮克林乳液中PO-CNC的合成[51]Fig.7 Synthesis of PO-CNC in Pickering Emulsion[51]

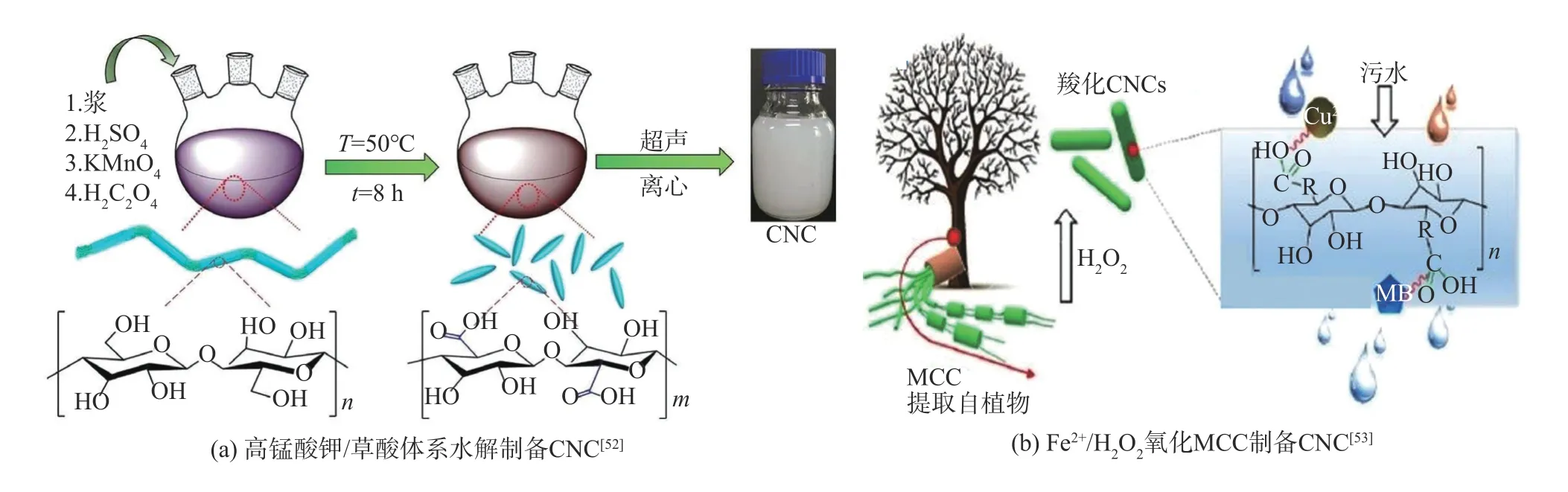

Zhou等人[52]开发了一种高锰酸钾/草酸体系,可由纸浆原料高效制备羧化纤维素纳米晶体(CNCCOOH),实验流程图如图8(a)所示。制备的CNCCOOH呈棒状,晶体结构保持纤维素Ⅰ构型,结晶度随反应时间的延长而提高,反应10 h时结晶度最大,为89.2%,直径为10~22 nm,长度为150~300 nm,羧基含量为1.58 mmol/g。此外,反应时间对得率的影响较为显著,反应8 h时得率最高,达到68.0%。

图8 氧化降解法制备CNC的流程图Fig.8 Flowchart of the oxidative degradation method for the preparation of CNC

Fan等人[53]提出一种利用Fe2+/H2O2氧化MCC制备CNC的方法,流程如图8(b)所示,CNC的长度为92~140 nm,直径为19~23 nm,Zeta电位为-41 mV。研究发现,在氧化处理6 h时得到的CNC具有最高的结晶度、最高的羧基含量(2.2 mmol/g)及最佳的热稳定性。

氧化降解法简单高效、能耗低,很少使用有毒试剂,无有毒副产品产生,绿色环保,CNC表面的羟基被氧化为羧基,在水中的分散稳定性较好,且具有较高的热稳定性。但制备过程中氧化剂和水用量大,反应时间相对较长。

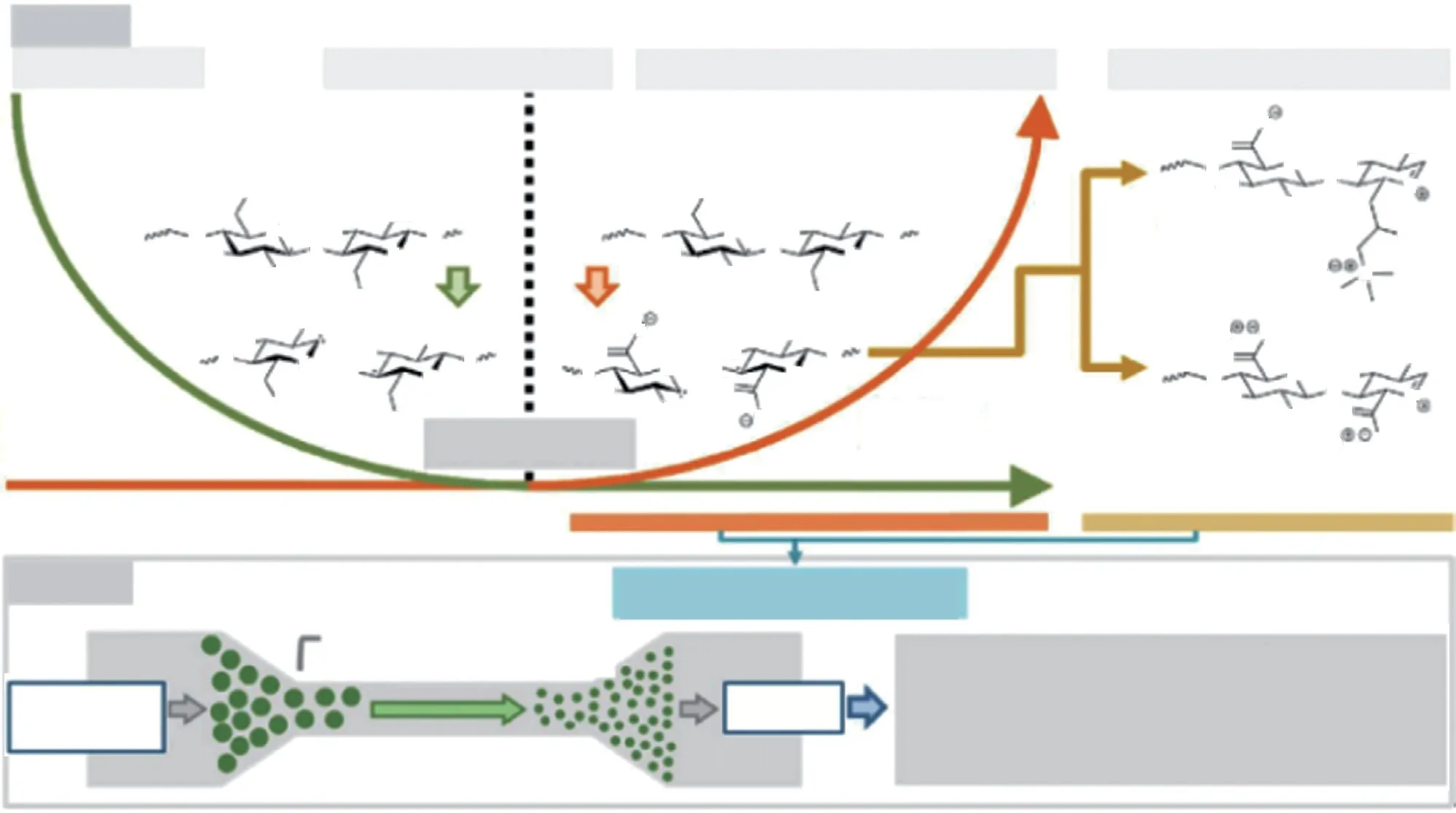

1.7 电子束辐射法最近研究学者发现电子束辐射(EBI)可以有效降解纤维素,使其聚合度快速降低[54]。2018年,Lee等人[55]提出了一种基于EBI制备CNC的新方法,如图9所示。首先采用EBI对纤维素进行预处理,并结合高压均质处理制备CNC,得率为35%~67%,结晶度为71%~81%,初始分解温度为229~249℃,最高分解温度为318~324℃。研究发现,吸收剂量为100 kGy时,EBI可使纤维素发生明显降解。当吸收剂量在200~300 kGy范围时,处理后的纤维素表面羧酸盐含量变化显著。2019年,杨蓓等人[56]以天然木浆纤维素为原料,结合EBI降解、机械化学以及高压均质处理,得到了CNC分散液,呈短棒状,长度为100~450 nm,直径为40~60 nm。

图9 EBI、HPH结合制备CNC的工艺流程图[55]Fig.9 Process flowchart of EBI and HPH for the preparation of CNC[55]

电子束辐射法是一种绿色高效的预处理手段,但目前仍未有直接采用电子束辐射纤维素原料制备CNC的报道,仍需后续结合高压均质等机械处理才能得到CNC。作为一种新兴方法,电子束辐射技术用于处理纤维素原料制备CNC仍需进一步研究。

2 结 语

纤维素纳米晶体(CNC)作为可再生纳米材料,具有一系列优异的物化性质,可应用于污水处理、生物医药、食品、包装、光电器件等诸多领域。但制备CNC的传统方法因污染重、能耗大、成本高、腐蚀设备等缺点在一定程度上限制了CNC的大规模生产和应用。近年来,科研学者们开发了一系列绿色可持续制备CNC的方法,如有机酸水解法、氧化降解法、电子束辐射法等。以上方法在降低成本、减少能耗、回收再利用等方面取得了阶段性的突破,但是部分方法仍存在着一些不足,比如CNC得率较低,需要加入少量无机酸或金属盐作为催化剂,或者引入超声处理等辅助手段提高得率。因此,发展绿色、高效、可持续制备CNC的方法将是未来的主要研究方向之一,对CNC的规模化制备和应用具有重大意义。