自交联阳离子聚丙烯酰胺纸张增强剂的制备及性能

刘勇兵 李小瑞,* 沈一丁 党园园 李林涛 陈绪永

(1.陕西科技大学化学与化工学院,陕西西安,710021;2.陕西省轻化工助剂重点实验室,陕西西安,710021)

聚酰胺多胺环氧丙烷(PAE)及其改性树脂是目前应用最广泛的纸张增强剂[1-3]。合成PAE树脂的传统方法常用有机卤化物环氧氯丙烷为原料,但环氧氯丙烷是一种有毒物质,在制备过程会产生有机氯残留或通过水解形成有机氯醇。根据EU Drective 9/155/EEC规定,所有含1,3-二氯-2-丙醇(DCP)超过0.1%的组合物必须标明“有毒”“致癌”字样,因此目前各国对纸张中残留有机氯都有严格的标准限制[4-5],致使PAE树脂的应用受到很大局限。聚丙酰胺在造纸行业被广泛用作干强剂[6-7]。阴离子聚丙烯酰胺(APAM)由于自身官能团限制,所带负电荷不能直接与纸张中的植物纤维结合,需与其他阳离子型助剂共同使用,且其干增强效果有限,导致应用范围受限[8]。阳离子聚丙烯酰胺(CPAM)不含有交联基团,往往需要加入过量的阳离子聚合物,导致阳离子体系过大,使纸机操作困难,留着率降低,从而影响了其使用效果[9-10]。因此,开发一种交联型阳离子聚丙烯酰胺纸张增强剂具有重要的意义。

本研究选择丙烯酰胺(AM)、丙烯酰氧乙基三甲基氯化铵(DAC)和甲基丙烯酸缩水甘油酯(GMA)为单体,利用AM水溶性强、DAC携带强阳离子基团和GMA含有可交联的环氧基团的优势,以过硫酸铵为引发剂,选择热稳定性好、溶解性高、具有强分散作用的丙二醇甲醚作溶剂及分子质量调节剂,合成了交联的阳离子聚丙烯酰胺,并且研究了其作为浆内施胶剂的效果及机理。

1 实 验

1.1 实验试剂

过硫酸铵、丙烯酰胺(AM),分析纯,天津市科密欧化学试剂有限公司;丙二醇甲醚、丙烯酰氧乙基三甲基氯化铵(DAC)、甲基丙烯酸缩水甘油酯(GMA),分析纯,上海麦克林生化科技有限公司;冰醋酸,分析纯,天津市天力化学试剂有限公司;羧甲基纤维素,工业级,陕西邦希化工有限公司;漂白硫酸盐针叶木浆,打浆度50°SR,费纸盈木材加工厂;去离子水,自制。

1.2 实验设备

TD10-200纸样抄取器,咸阳通达轻工设备有限公司;NO.SE003标准纤维解离器,瑞典L&W公司;062抗张强度仪,瑞典L&W公司;纸张撕裂度测定,AZIL公司;电脑测控耐折度仪,四川长江造纸仪器有限责任公司;NDJ-5(8)SB黏度计,上海星量光学仪器有限公司;VECTOR-22傅里叶变换红外光谱仪(FT-IR),德国布鲁克公司;扫描电子显微镜(SEM),中科院仪器厂;纳米粒度表面电位分析仪,英国Malvern公司;稳定性分析仪,法国Formulaction公司;光学接触角测量仪,德国KRUSS公司。

1.3 实验方法

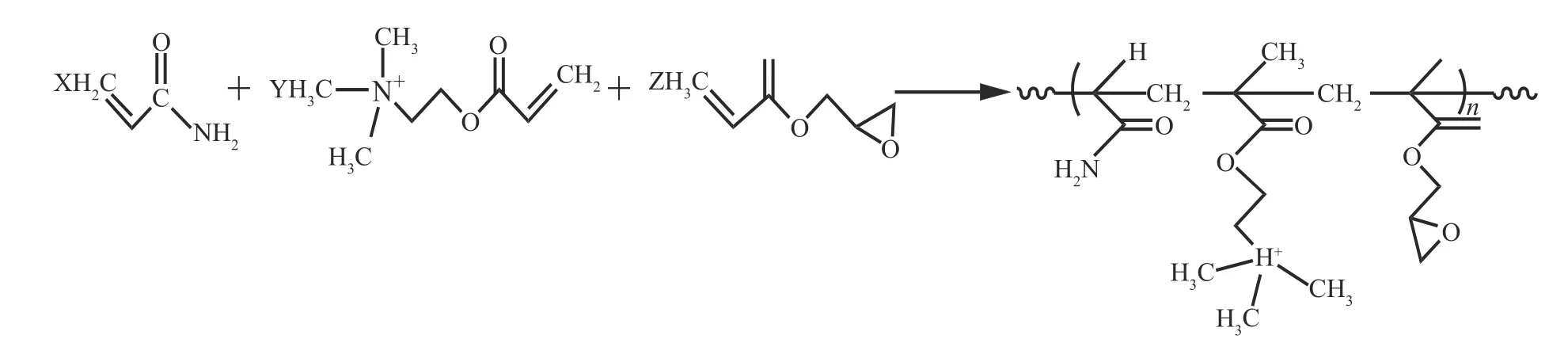

将10.0 g AM和一定质量比例的DAC、GMA(均相对于单体总质量)放入干燥的三口烧瓶中,再将15.0 g丙二醇甲醚和81.0 g去离子水加入瓶中,并加入冰醋酸调节pH值至5;在85℃下,混合均匀放入恒温水浴锅中,加入0.9%过硫酸铵反应4 h后,继续加入0.1%过硫酸铵(均相对于单体总质量),反应1 h,冷却至室温,得到淡黄色透明胶体,即自交联阳离子聚丙烯酰胺(MCPAM),制备过程如图1所示。

图1 MCPAM合成路线Fig.1 Synthetic route of MCPAM

按照定量80 g/m2称取一定质量的漂白硫酸盐针叶木浆,依次加入1.6%羧甲基纤维素和1.6%(相对于绝干浆质量)MCPAM,混合均匀后疏解分散,使其与纸浆充分混合后进行抄造,105℃真空干燥10 min,制备得到MCPAM增强纸张。

1.4 性能表征

1.4.1 FT-IR分析

将AM、DAC、GMA和MCPAM样品冷冻干燥后,用溴化钾压片法,通过FT-IR对其进行分析,扫描范围400~4000 cm-1。

1.4.2 粒径(DLS)分析

利用纳米粒度表面电位分析仪测定MCPAM的粒径及粒径分布。测试温度25℃,激光器角度90°,波长633 nm。

1.4.3 稳定性分析

利用稳定性分析仪对MCPAM乳液进行稳定性分析,选择自动扫描方式,速率5 min/次,测量时间1 h。利用透射光和反射光对样品进行分析[11]。计算公式如式(1)所示。

随机选取我校2014级5年制高职护理班中的2个班学生(简称护生)作为研究对象,将1班护生(65人)作为对照组,将2班护生(62人)作为试验组,两组护生均为女生,年龄18岁~20岁,入学方式均为省招办统一录取,学校分班采取随机方式,两组护生入学成绩差异无统计学意义(P>0.05),具有可比性。

式中,TSI表示MCPAM乳液的分散指数;Xi表示每i分钟平均后向散射光的强度;XBS表示Xi的平均值;n为扫描次数。

1.4.4 黏度分析

利用黏度计在室温下测试MCPAM乳液的静态表观黏度。

1.4.5 阳离子度分析

用滴定法对MCPAM进行阳离子度(C D)的测定。将50 mL稀释至质量分数0.2%的MCPAM乳液置于锥形瓶中,加入2~3滴质量分数5%的铬酸钾溶液作为指示剂,振荡摇匀。用0.1 mol/L的硝酸银标准水溶液滴定至恰好出现砖红色沉淀,记录消耗硝酸银溶液体积V2,相同条件下进行空白实验,记录消耗硝酸银溶液体积V1。每组实验平行滴定3次,计算公式如式(2)所示。

式中,C为硝酸银标准溶液浓度,mol/L;m为MCPAM样品的绝干质量,g;406.9表示MCPAM单元摩尔质量,g/mol。

1.4.6 纸张物理性能测试

1.4.7 纸张表面形貌

使用扫描电子显微镜(SEM)在高压真空(10 kV)模式下进行二次电子成像,样品在观察前经离子磁控溅射镀膜机喷金处理。

2 结果与讨论

2.1 FT-IR分析

图2为单体AM、DAC、GMA和MCPAM的FT-IR谱图。由图2可知,单体AM、DAC、GMA的FT-IR谱图在1664、1658、1624 cm-1处出现吸收峰,为C=C双键伸缩振动峰;与单体相比,在MCPAM的FT-IR谱图中没有出现C=C双键的特征吸收峰,说明反应过程中单体反应被消耗。MCPAM在3563 cm-1处出现了较宽的羟基伸缩振动吸收峰,2980 cm-1处出现了甲基的伸缩振动峰,1744 cm-1处出现了羰基的吸收峰,1504 cm-1处出现了N+(CH3)3的弯曲振动峰,928 cm-1处出现了环氧基的伸缩振动峰,说明DAC和GMA已成功接枝。

图2 单体及MCPAM的FT-IR图Fig.2 FT-IR spectra of monomers and MCPAM

2.2 粒径分析

多分散系数(PDI)可以用来表示粒径分布范围的集中程度,PDI越小,粒子大小越均匀[12]。本研究中DAC与AM的竞聚成为影响溶液粒径的重要因素[13]。分别对0.1 g/L、GMA含量2.6%、不同DAC含量的MCPAM分散液进行粒径分析,结果如图3所示。

图3 不同DAC含量的MCPAM粒径分布Fig.3 MCPAM particle size diagram with different DAC content

从图3中可以看出,当DAC含量为11%时,MC⁃PAM平均粒径为297.1 nm,这是因为单体浓度较高时,丙烯酰胺类聚合物因分子间氢键作用,可呈现出类似凝胶状的结构,使样品粒径较大、分布变宽[14]。随着DAC含量增加到14%,MCPAM平均粒径减小到141.6 nm,这主要是因为N+(CH3)3离子的引入,MC⁃PAM的亲水性增强,使分散性增强,平均粒径减小。继续增加DAC含量,MCPAM平均粒径逐渐增加,这是因为随着亲水单体的不断增加,使MCPAM分子链不断扩大,聚合程度加深,在溶剂中分散性减小。

2.3 稳定性分析

为进一步研究DAC含量对MCPAM乳液稳定性的影响,通过乳液分散指数(TSI)曲线图分析老化时间与乳液分散稳定性的关系,结果如图4所示。

图4 不同DAC含量的MCPAM乳液稳定性测试图Fig.4 MCPAM emulsion stability test diagram with different DAC content

在固定的老化时间内,TSI指数越小,乳液越稳定[15]。从图4可以看出,所有样品TSI指数随时间增加而先具有显著的上升趋势,后趋向于平整,表明乳液在一定的老化时间后会趋向稳定。在60 min的测试过程中,当GMA含量为2.6%、DAC含量为14%时,MCPAM乳液的TSI指数最小,乳液最稳定,与粒径测试结果一致。

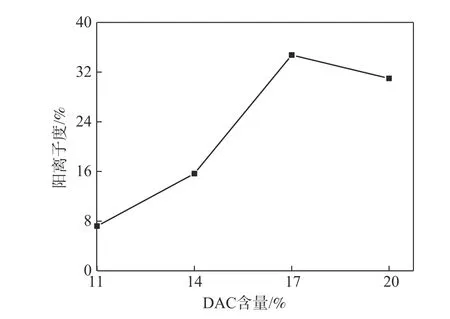

2.3 DAC含量对MCPAM阳离子度的影响

图5为DAC含量对MCPAM阳离子度的影响。从图5可以看出,当GMA含量为2.6%时,随着DAC含量增大,MCPAM阳离子度呈现先增大的趋势,当DAC含量14%时,MCPAM阳离子度达15.7%;当DAC含量17%时,MCPAM阳离子度达34.7%;继续增加DAC含量,阳离子度逐渐下降。这是因为随着DAC含量增加,AM与DAC的聚合逐步达到最佳,继续增大DAC含量,部分DAC单体发生了自聚合,该聚合的链段与AM聚合物链未发生聚合,从而使阳离子度降低。但在实际应用中,过大的阳离子度会使纸机操作困难,因此选择DAC含量14%为MCPAM最佳制备条件之一。

图5 DAC含量对MCPAM阳离子度的影响Fig.5 Effect of DAC content on the cationicity of MCPAM

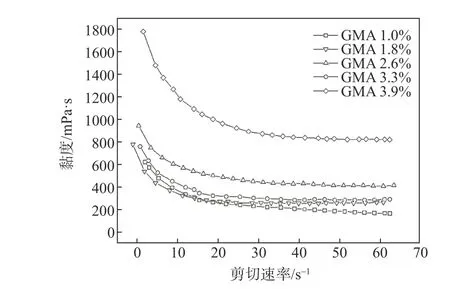

2.4 GMA含量对MCPAM黏度的影响

DAC为亲水单体,增加DAC含量仅影响MCPAM阳离子度、粒径及稳定性,对其黏度影响不大,所以本研究中未对DAC含量对MCPAM黏度的影响展开讨论。DAC含量14%时,不同GMA含量的MCPAM黏度变化如图6所示。从图6可以看出,所有MCPAM黏度均随剪切速度的增大而减小,并逐步趋于稳定。这是因为MCPAM聚合物链段相互缠结,形成缔合或者空间网络,这种缔合是一种物理交联,会极大地减弱聚合物的流动,但剪切速率增大会破坏这种作用,从而导致黏度减小。此外,随着剪切速率增大,聚合物本身也会随着流动的方向拉直,进而减小流动的内摩擦力,黏度也会随之下降[16]。当GMA含量从1.0%增长到3.3%时,MCPAM黏度几乎没有变化,GMA含量2.6%时,黏度为426.75 mPa·s;但GMA含量增加到3.9%时,MCPAM黏度显著增长,这可能是由于GMA所携带的高活性环氧基团对聚合反应起到加速作用,使聚合反应加快,增大了聚合物的分子质量,从而导致黏度明显增加。在实际应用中,过大的黏度会对实际应用产生干扰,也会增加成本。

图6 GMA含量对MCPAM黏度的影响Fig.6 Effect of GMA content on the viscosity of MCPAM

2.5 GMA含量对纸张接触角的影响

DAC为亲水性单体,同时,聚丙烯酰胺为亲水性聚合物,改变DAC含量对纸张接触角的影响不大;且聚合物MCPAM是通过GMA上的环氧官能团开环与纤维素间生产化学交联的方式以增强纸张强度;因此本研究中仅探究GMA含量对聚合物MCPAM黏度、MCPAM增强纸接触角和强度性能的影响,结果如图7所示。

图7 GMA含量对纸张接触角的影响Fig.7 Effect of GMA content on contact angle of paper

由图7可以看出,DAC含量为14%时,随着GMA含量不断增加,施胶纸张接触角表现出增长的趋势。当GMA含量为2.6%时,MCPAM施胶量1.6%的纸张接触角达60.1°。这是因为随着MCPAM中GMA含量的不断增加,MCPAM中含有疏水基团(环氧基)的比例也在不断增加,当纸张表面接触水时,疏水基团会在纸张表面形成低能表面,赋予纸张抗水性能[17-18]。此外,MCPAM上的部分环氧基还可以与针叶木浆纤维上的羟基发生交联,增加纤维间的牢固性,不易被水分子溶胀,从而增加其疏水性。

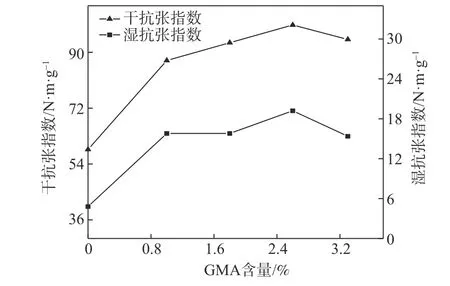

2.6 GMA含量对纸张强度性能的影响

为了确定GMA的最佳含量,对MCPAM添加量1.6%时纸张的强度性能进行测试,结果如图8和图9所示。

DAC的含量为14%、GMA的含量为0时,制备得MCPAM施胶纸张干抗张指数58.7 N·m/g,湿抗张指数4.80 N·m/g,耐折度30次,撕裂指数8.89 N·m2/g。由图8和图9可以看出,随GMA含量增加,施胶纸张的干、湿抗张指数均呈现上升趋势。这是因为MCPAM自身携带的正电荷与针叶木浆纤维上的负电荷相互吸引,将MCPAM吸附在纤维表面。此外,由于抄纸环境为中碱性,会使部分聚合物链段上的环氧基发生开环反应,使其自身交联;同时聚合物链段上的环氧基也会和针叶木浆纤维上的羟基发生反应,形成互穿结构,进而增加纤维之间的韧性与强度。当GMA含量为2.6%时,纸张的干抗张指数达98.8 N·m/g,湿抗张指数达19.2 N·m/g,耐折度达134次,撕裂指数达12.1 N·m2/g,与未进行浆内施胶纸张相比,分别提高了68%、300%、346%、35%。但随着GMA含量不断增加,纸张的干、湿强度指数均有所下降,这可能是因为聚合物链段发生的自聚程度过大,导致发生絮凝。综上所述,GMA含量2.6%为最佳用量。

图8 GMA含量对纸张干抗张强度和湿抗张强度的影响Fig.8 Effect of GMA content on dry and wet tensile strength of paper

图9 GMA含量对纸张的撕裂指数和耐折度的影响Fig.9 Effect of GMA content on tearing index and folding endurance of paper

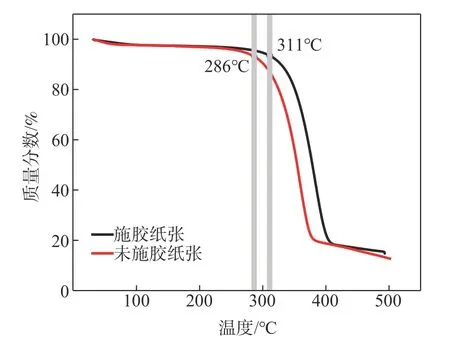

2.7 热重分析

选取聚合物最佳聚合条件即DAC含量14%,GMA含量2.6%时制备的MCPAM,利用其进行浆内施胶,添加量为1.6%,并抄造纸张,命名为施胶纸张,对其和未进行浆内施胶纸张(未施胶纸张)在相同条件下进行热重分析,结果如图10所示。

图10 MCPAM浆内施胶对纸张热性能的影响Fig.10 Effect of MCPAM internal sizing on the thermal properties of paper

由图10可以看出,随着温度的升高,施胶纸张的初始质量损失温度比未施胶纸张高,从286℃提升到311℃。这也说明了加入MCPAM对提高纸张热稳定性起到一定作用。同时,MCPAMP的质量损失阶段主要集中在311~420℃;当温度低于311℃,MC PAMP的质量损失较为缓慢,温度高于311℃后质量损失出现了断崖式的下降,质量损失率约为76%。这是因为在此阶段,合成的MCPAM链段发生断裂MCPAMP骨架结构也同时发生了降解[19]。当温度高于420℃,MCPAMP质量损失不发生显著的变化,剩余质量约17%。由此可知,施胶纸张热稳定性良好。

2.8 表面形貌分析

对施胶纸张和未施胶纸张在相同条件下观察微观形貌,结果如图11所示。

由图11(a)可以看出,未施胶纸张中纤维排布散乱无序,纤维之间结合松散,各纤维间距较大。从施胶纸张的SEM图(图11(b))中可以看出,MCPAM与纤维间发生了明显的结合,在纤维间形成了一层致密的空间网络,该结构增强了纤维间结合,拉近了纤维间距离,填补了纤维间空隙,从而提高纸张的各项性能。

图11 MCPAM浆内施胶前后纸张的SEM图像Fig.11 SEM images of paper before and after MCPAM internal sizing

2.9 增强机理

MCPAM含大量正电荷,具有较强的附着性和吸附性。当与纤维接触时,因为纤维上携带负电荷,使其能够紧密吸附在纸张表面。同时也会中和纤维电性,使纤维能够絮凝成团,降低纤维比表面积从而加快滤水速度。通过引入环氧基,使其具有化学反应活性。在中碱性条件下,MCPAM长链上的环氧基与纤维上羟基发生化学交联。同时,MCPAM链段自身内部也发生交联,双重轻度交联网络间链段可以运动,保证纸张具有一定的柔韧性,且可以通过网络分散承受应力,保证纸张力学性能有所提高,特别是在明显提高干强度的同时,湿强度也有显著提高[20],同时MCPAM浆内施胶也会使纸张产生抗水性。MCPAM浆内施胶对纸张增强机理如图12所示。

图12 MCPAM浆内施胶对纸张增强机理图Fig.12 Mechanism of MCPAM internal sizing enhanced paper

3 结论

3.1 选用DAC为阳离子单体,GMA为交联单体,与AM通过溶液聚合的方法,制备了一种绿色环保的自交联阳离子改性聚丙烯酰胺(MCPAM)纸张增强剂,并应用于浆内施胶;MCPAM最佳合成条件为DAC含量14%,GMA含量2.6%。最佳条件下制备的MCPAM平均粒径141.6 nm,黏度426.75 mPa·s,阳离子度15.7%。

3.2 当MCPAM添加量1.6%时,纸张的干抗张指数98.8 N·m/g,湿抗张指数19.2 N·m/g,耐折度134次,撕裂指数12.1 N·m2/g,相比于未进行浆内施胶纸张,各项物理性能分别增加了68%、300%、346%、35%。

3.3 MCPAM浆内施胶的增强机理为:MCPAM具有较强的阳离子性,能够吸附在纤维表面,在中碱性条件下能够形成空间网络,产生一定的空间位阻,增强纤维的黏合力。