复杂曲面齿形径向锻造近净成形工艺的探讨

李 坤,赵升吨,张 超,张大伟

(西安交通大学 机械工程学院,陕西 西安 710049)

0 前言

力争2030年前实现碳达峰、2060年前实现碳中和,是党中央作出的重大战略决策,“双碳”目标实现的技术创新也成为当前讨论、研究的热点。“双碳”目标的实现需要绿色制造业的发展,特别是在制造技术层面上进行创新[1-2]。

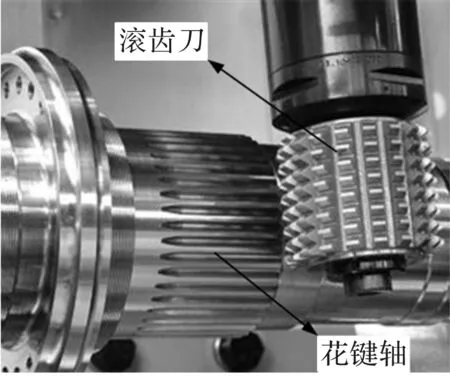

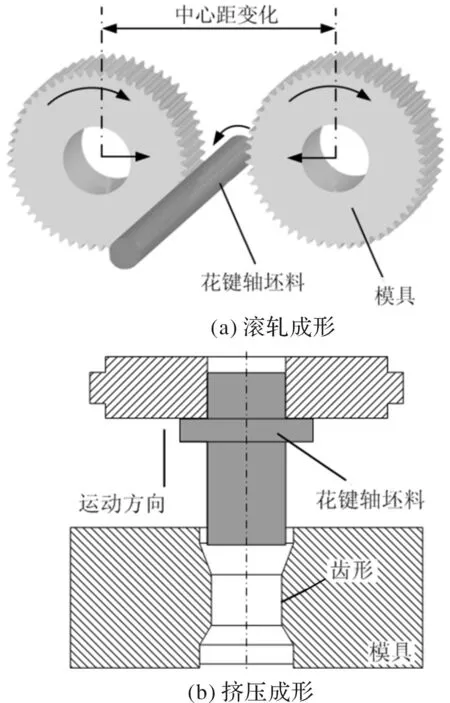

目前,复杂曲面齿形的制造工艺主要包括传统的切削加工和塑性成形加工两种形式,而我国大部分齿轮生产企业主要以切削加工为主[3],且以滚齿加工方法为普遍采用的切削加工方式,如图1所示。滚齿加工方法会切断材料的纤维组织,降低零件性能,同时加工效率低、材料浪费严重[4]。齿轮的塑性成形加工方法中,常用的多齿轧制方法如图2a所示,该方法主要适用于渐开线齿轮的加工,对于复杂曲面齿形零件,由于啮合关系复杂不易确定,滚齿法便不再适用[5];而图2b所示的整体挤压成形方法,由于挤压力大,对设备要求很高,不能很好地适应绿色制造的发展理念[6]。

图1 花键轴滚齿成形

图2 花键轴塑性成形工艺

径向锻造技术是一种高端锻压近净成形技术,主要用于轴管类零件的制坯和成形[7-9]。径向锻造技术采用小进给量、高频锻打工件的方式成形,可有效减少组织缺陷,降低成型力和能耗,提高锻造速度,获得内部组织良好、表面品质优良的锻件[10]。

因此,本文针对复杂型面齿形的高效、高性能、绿色制造等问题,提出了单齿径向锻造成形复杂型面齿形新工艺,分别介绍了包覆式锤头和单齿型锤头的径向锻造方式,并应用Forge软件对两种成形方式进行了有限元仿真分析,探讨了两种不同径向锻造工艺成形复杂型面齿形的合理性,得到了可行的复杂型面齿形径向锻造近净成形方法。

1 径向锻造工艺

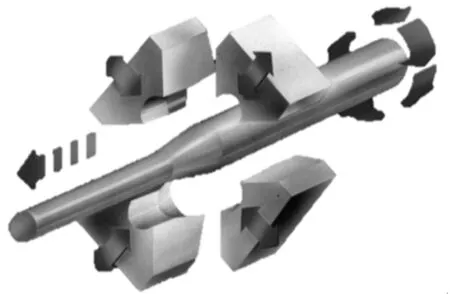

径向锻造工艺的原理如图3所示,其工艺成形过程主要由四个基本运动配合进行[11]:(1)均布于坯料截面上的多个锤头(一般为四个)沿坯料径向往复运动,对坯料同步打击,使坯料发生塑性变形。(2)在打击间隙,坯料在夹持装置的夹持下绕自身轴线旋转。(3)坯料旋转的同时,沿轴向进给。(4)锤头根据工况需要作径向进给运动,以改变锤头的闭合直径。通过伺服控制系统实现对锤头运动和坯料运动的精确控制,从而实现轴管类件的精确渐进成形。

图3 径向锻造工艺的原理

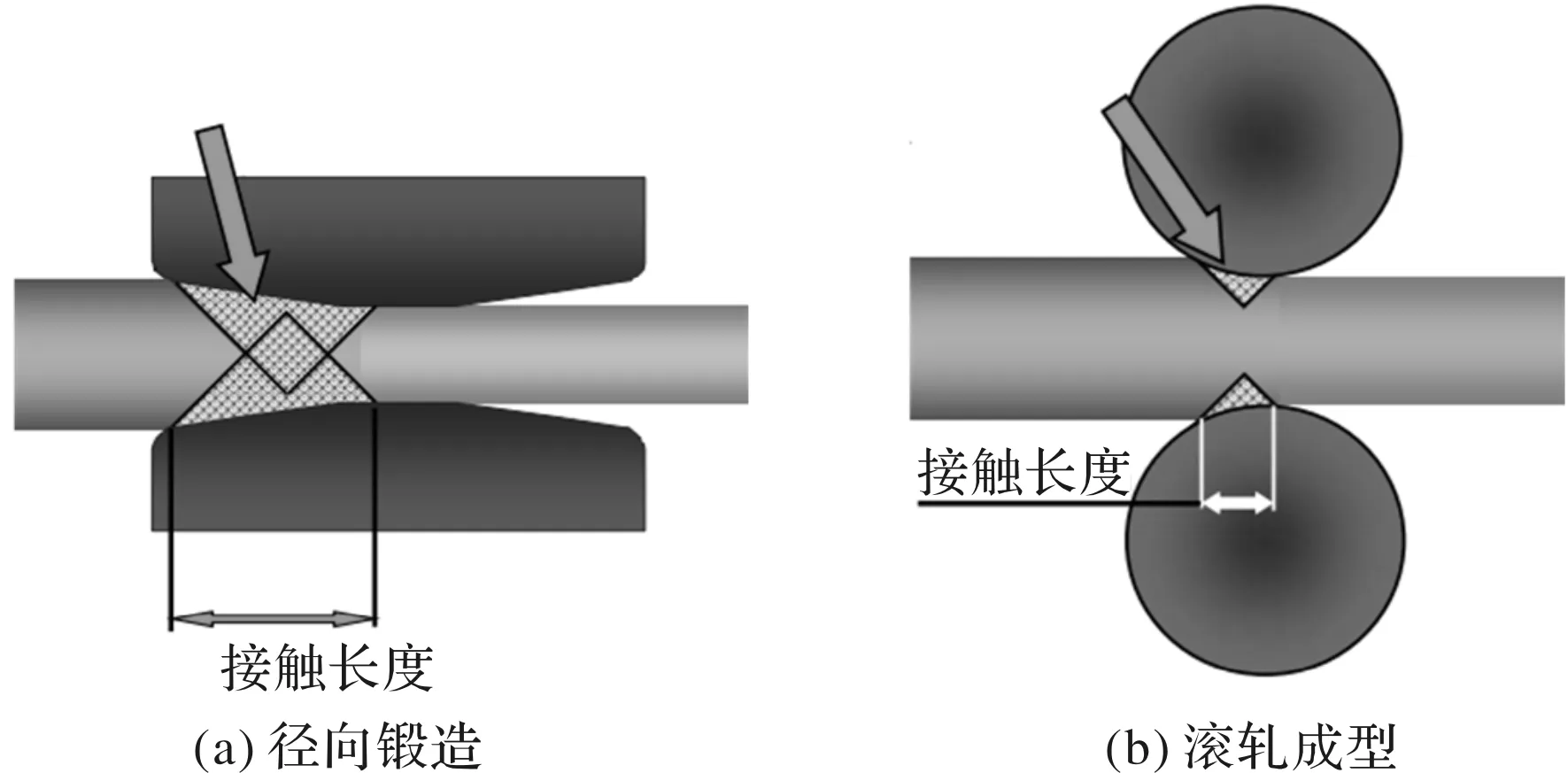

径向锻造技术具有诸多特点[12]:(1)高频率、小变形量锻造,变形阻力小,可使坯料发生多头螺旋式延伸变形,并获得良好的锻造组织。(2)材料逐渐变形,与锤头接触面积大,易锻透。图4显示了径向锻造与滚轧成形在材料锻透性上的对比,可知径向锻造相比于滚打、滚轧等塑性成形手段,接触面积大,变形区域长,更有利于材料心部锻透。(3)锻造组织具有清晰的流线,表面缺陷明显少于切削,工件的强度、表面硬度可提高20%以上,且为等体积近净成形,节约材料。(4)采用温成形制坯与冷成形精锻结合,锻造工件的精度可达到精车等级。

图4 径向锻造与滚轧成形的锻透性对比

径向锻造工艺应用范围较广,通过径向锻造可获得不同形状的轴类和管类零件[13]:(1)中大直径长回转体台阶轴、锥形轴,如机床、汽车、飞机、坦克、石油钻挺杆、火车车轴及其他机械上的实心轴和锥形轴等。(2)薄壁管形件的缩口、缩径,如各种汽车桥管、炮弹的缩口,火箭用喷管的缩径等,如图5a所示。(3)带有特定形状的内孔。如带来复线的枪管、炮管、内花键等,如图5b所示。(4)异型材,如矩形、六边形、八边形和十二边形等多边形棒材和内六方管、三棱刺刀等各种截面形状零件等。

图5 径向锻造成形的部分零件

径向锻造工艺不仅可锻一般碳钢、合金钢、工具钢、铜合金、铝合金和镁合金,尤为适用于对低塑性、高强度的难熔金属,如钨、钼、铌、锆、钛及其高合金、特殊钢的开坯和锻造。径向锻造工艺可以以钢锭为原料,将其锻成圆棒料、方棒料、矩形棒料、各种形状的轴,也可以锻造塑性很差的白口铸铁、粉末烧结锭和半固态成形的坯料等。径向锻造工艺既可热锻,也可以进行温锻和冷锻.达到少无切削加工[14]。

2 径向锻造成形复杂曲面齿形

目前,关于径向锻造近净成形外齿形的工艺少有文献报道,有文献提出了包覆式锤头径向锻造成形外齿形的工艺[15]。为了将径向锻造工艺合理地应用于齿形件的近净成形中,发挥径向锻造工艺在齿形件塑性成形中的优势,将包覆式径向锻造工艺和本文提出的单齿型径向锻造工艺在齿形成形应用中的合理性进行分析探讨。

2.1 包覆式锤头径向锻造成形

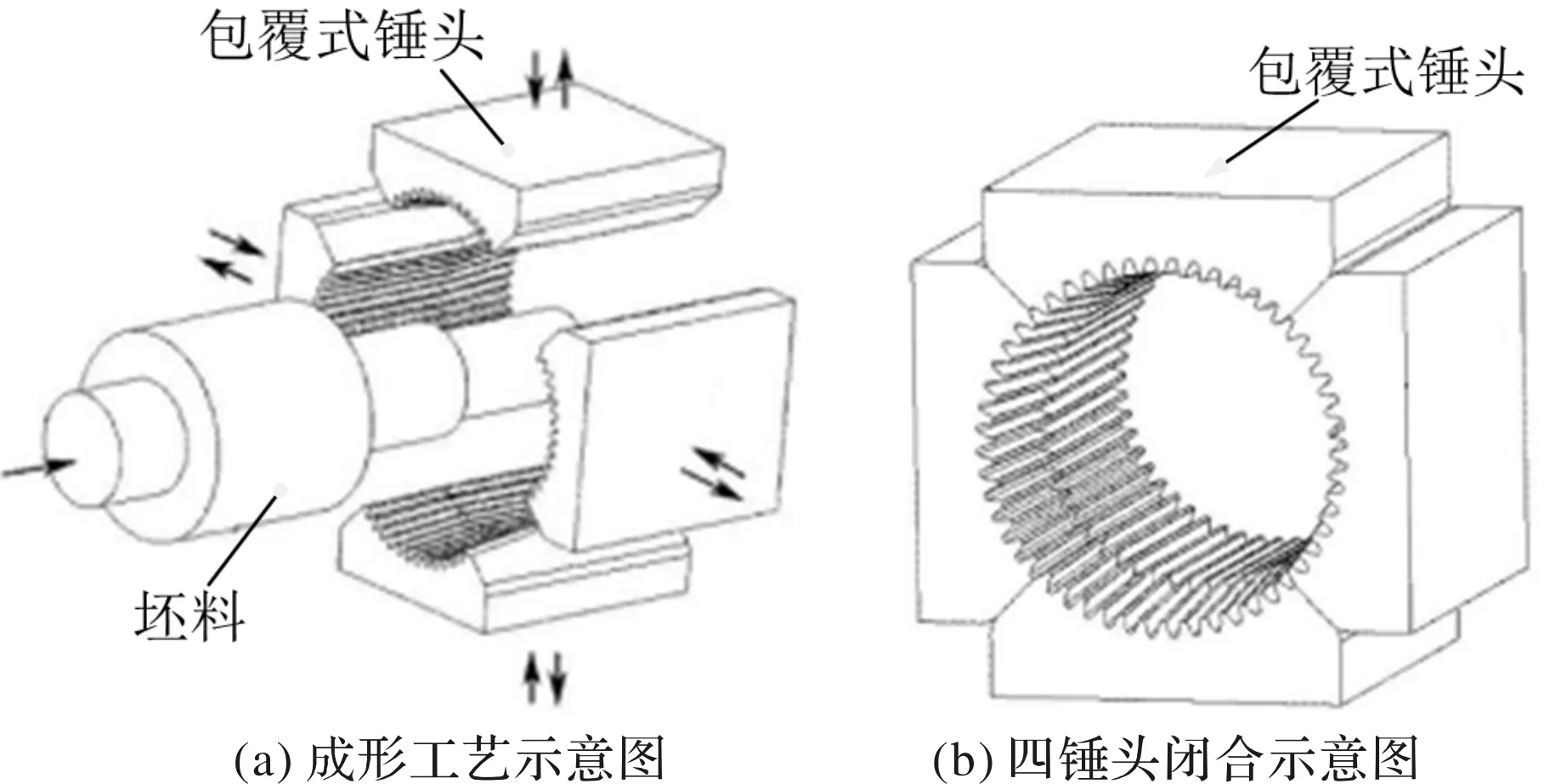

包覆式锤头径向锻造成形工艺如图6a所示,四锤头闭合时的示意图如图6b所示。夹持装置将坯料送进径向锻造锤头的打击区域,四锤头同时锻打以成形零件齿形。由于径向锻造锤头为包覆式结构形式,坯料可以只送进无需旋转,以成形整个齿形段的齿形。

图6 包覆式锤头径向锻造工艺

包覆式锤头径向锻造工艺成形过程中,四锤头只需一次锻打即完成所有齿的塑性变形,锻造过程中不涉及频繁启停、齿形分度和重复定位的要求。成形工艺运动形式简单,因此不需要复杂的电气控制系统即可实现成形中的锤头打击运动和坯料送进运动。

2.2 单齿型锤头径向锻造成形

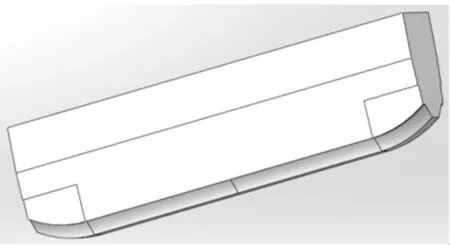

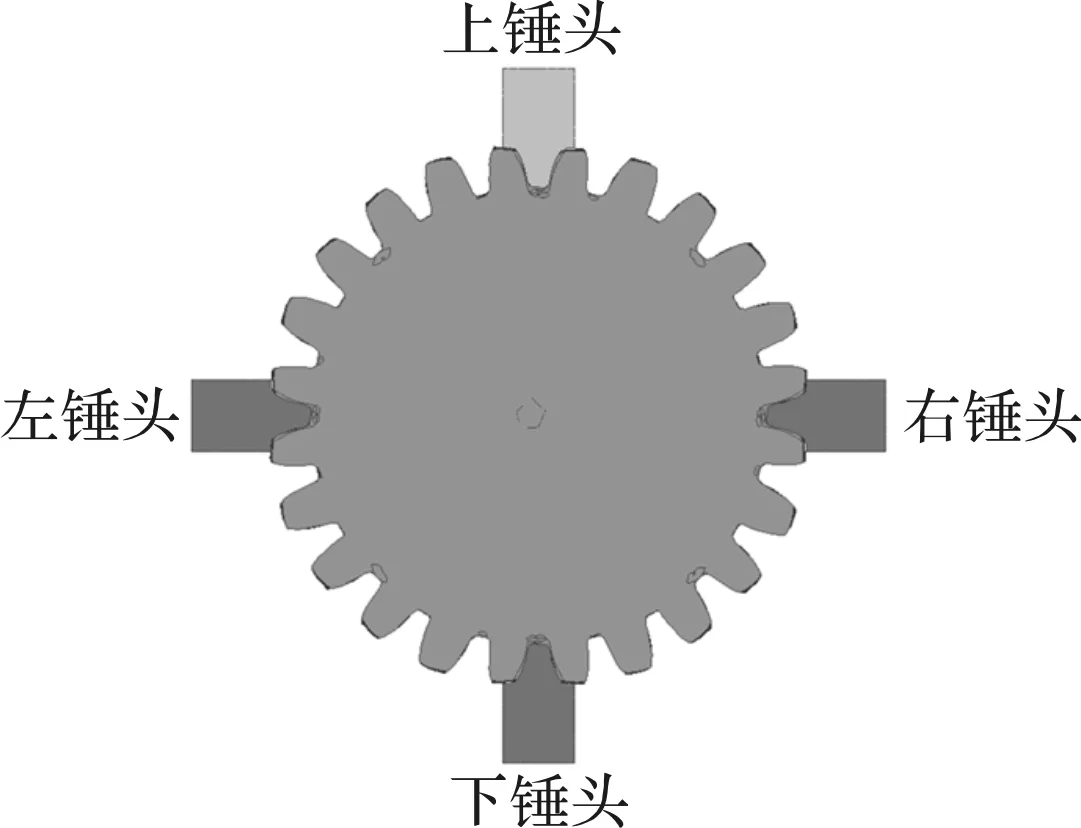

单齿型锤头径向锻造成形工艺,其径向锻造锤头由单个内齿形构成,四个完全相同的模具齿均布在坯料截面上,锤头的三维模型如图7所示。在花键轴的径向锻造过程中,四个模具齿沿着坯料径向作高频锻打运动,坯料在锻打间隙作旋转运动,旋转角度的计算如公式(1)所示,具体旋转角度根据实际工艺过程的需要进行调整。

图7 单齿型径向锻造锤头三维模型

(1)

式中,α为坯料旋转角度;z为花键轴齿数;n取正整数。

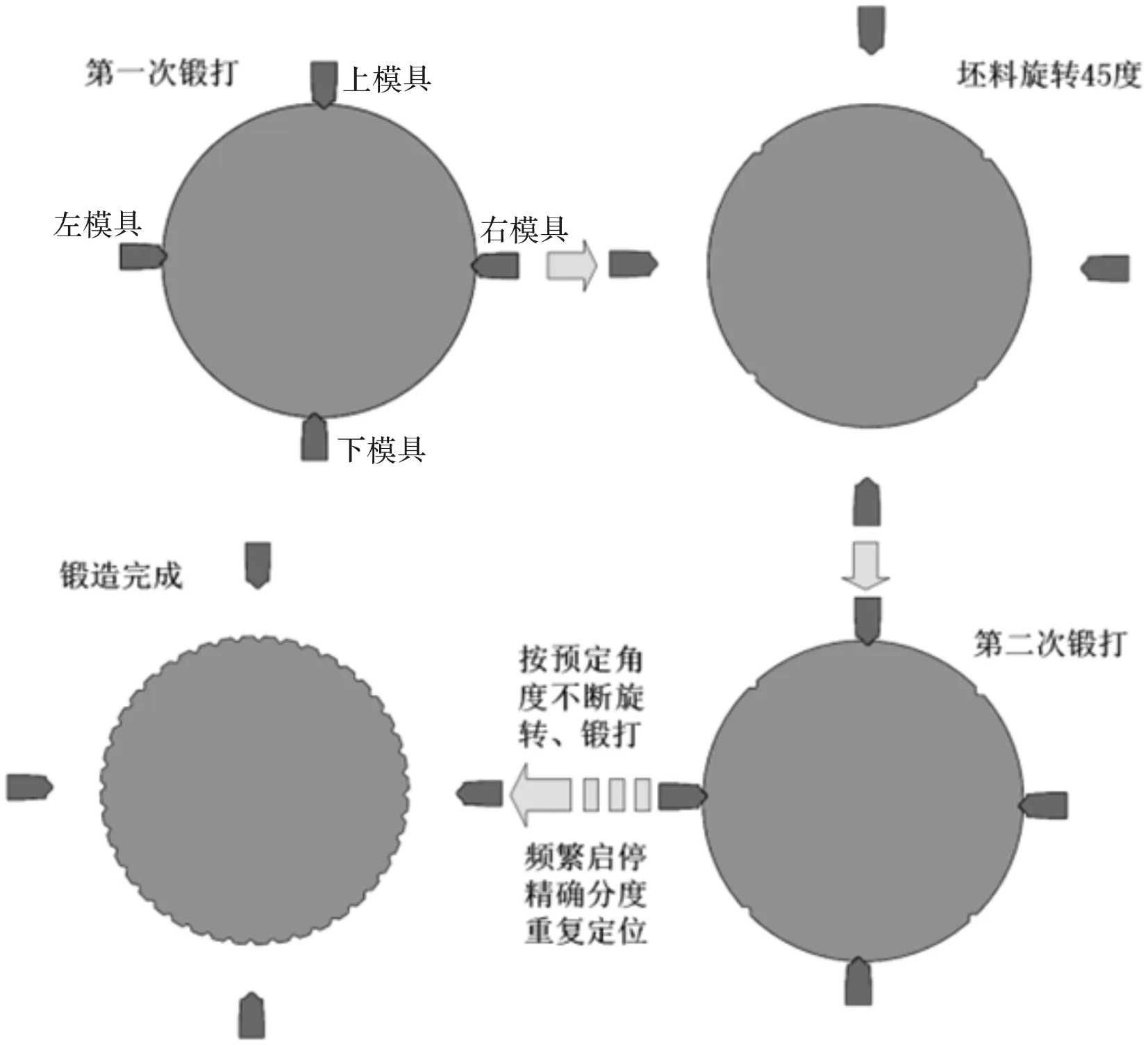

单齿型径向锻造锤头、通过渐进成形的方式成形齿形零件,成形过程中夹持装置将频繁启停操作。同时,单齿型径向锻造锤头工艺对成形中齿形能够准确分度提出了更高的要求,为了获得齿形分度准确、尺寸精度高的齿形零件,夹持装置需要精确分度并可实现重复定位的功能。图8为四锤头单齿锻造成形44个齿形零件的基本工艺过程,在第一次锻打后,坯料需要准确旋转45°进行第二次锻打,以保证齿形零件的准确分齿,随后坯料按预定角度不断旋转、四锤头单齿模具不断锻打,依次成形出44个齿,齿形件径向锻造完成。因此整个过程中夹持装置需要频繁启停、精确分度、重复定位,需要通过伺服控制系统来完成各项动作。

图8 单齿型径向锻造工艺成形44齿零件的基本工艺过程

2.3 两种成形工艺合理性分析

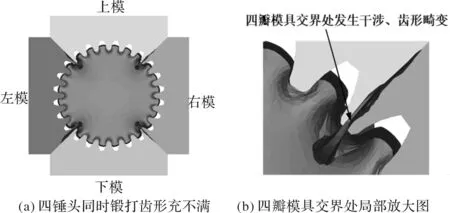

应用大型有限元商业软件Forge对包覆式锤头径向锻造工艺四锤头同时锻打过程进行仿真,仿真结果如图9所示。由图9a可以看出,四锤头同时锻打出现了齿形充不满的缺陷,这是由于在四锤头同时锻打时,材料主要从四瓣模具交界处失稳而发生很大流动,且轴向也会产生很大的材料流动,最终导致齿形充不满。

图9 包覆式锤头径向锻造工艺有限元仿真结果

如图9b四瓣模具交界处局部放大图所示,包覆式锤头四锤头同时锻打在四瓣模具的交界处会产生很大飞边,导致四瓣模具交界处模具发生严重干涉,使得模具不能进一步向坯料方向运动,因此不能成形出完整齿形。同时由图9b可以看出,四锤头同时锻打时,在四瓣模具交界处发生很大材料流动,从而在四瓣模具交界处产生很大飞边,最终导致四瓣模具交界处的齿形轮廓发生了严重畸变。

图10为包覆式锤头径向锻造工艺在两锤头同时锻打后退出模具的示意图。由图10所示,由于径向锻造模具沿径向朝外方向作直线运动退出,退出时模具齿会与坯料已成形齿形发生干涉,从而导致坯料侧边已成形齿形被切断,特别是坯料最侧边的已成形齿形破坏最严重,如图10所示。

图10 包覆式锤头模具退出示意图

单齿型锤头径向锻造成形工艺将完全克服包覆式锤头径向锻造工艺存在的不足。应用Forge软件对单齿型锤头径向锻造齿形成形工艺四锤头同时锻打过程进行有限元模拟,结果如图11所示。由图11可知,单齿型锤头径向锻造成形工艺有效成形出了具有合理齿形的齿形件、且模具退出不会切断齿形。

图11 单齿型锤头径向锻造工艺有限元仿真结果

3 结论

(1)传统齿形成形工艺中的切削方法材料浪费严重,并且材料纤维组织被切断而导致零件力学性能降低;而轧制、整体挤压等塑性成形方法在成形大模数齿形时成形力太大,因此均不适用于大规格花键轴的成形。

(2)径向锻造工艺因其高频率、小变形锻造量的成形特点,成形力相比挤压工艺小,较滚轧工艺更易锻透心部,且可获得内部组织良好、表面品质优良的锻件。

(3)包覆式锤头径向锻造齿形成形工艺存在四锤头同时锻打齿形充不满,四瓣模具交界处模具发生干涉,交界处齿形发生畸变,若齿形充满模具则分瓣模具退出时齿形被切掉等致命缺点,不能成形出完整合理的齿形。

(4)单齿型锤头径向锻造成形工艺在成形过程中涉及频繁启停、精确分度、重复定位的要求,需要通过伺服控制系统来实现各项动作,且该工艺形式可有效成形出具有合理齿形的齿形件,模具退出不会切断齿形。