聚风罩双辊夹持旋压成形工艺及设备研究现状

范淑琴,屈薛勇,赵升吨,徐洪忠,孙晓佳

(1.金属挤压与锻造装备技术国家重点实验室,陕西 西安 710018;2.西安交通大学机械工程学院,陕西 西安 710049)

0 前言

能源是推动人类文明向前发展的动力,然而传统化石能源的储量是十分有限且不可再生的[1]。目前“如何科学高效地利用能源并实现可持续发展”已经成为了全球性的核心议题,能源消费的需求与日俱增,而能源储藏能力的严重不足更是引发了世界范围内的能源危机。因此世界各国正越来越重视对风能这一清洁可再生能源的使用,风能市场也在全球经济高速发展的推动下迅速壮大起来。早在“十五”期间,并网风电就在中国开始迅速开发,发展至今,风电的性价比已逐步构成对煤电和水电的竞争优势。

在风力发电设备研发领域,我国目前已经实现了对兆瓦级风电的普及与应用,风电设备研发技术对兆瓦级的挑战已获行业肯定。此外,在风电设备制造领域,我国利用扎实的工业基础已实现国产机组在国内市场份额的逐年提升,风电设备制造产业供应链已逐渐完善可以满足国内风电市场的需求。然而就目前状况来看,我国还是面临着在风电设备制造过程中被关键零部件卡脖子的问题,部分关键部件依赖于进口而无法自主研制,这就使得我国在拓展海外风电市场的过程中遇到了巨大的阻力。

关于风力发电设备方面,风力发电机组的机型及其容量是另一个需要关注的问题[2]。目前风力发电设备研制技术难以突破的瓶颈就是如何进一步提高风电机组的效率,同时又能有效地控制制造的成本并提高使用的安全性。因此,风力发电机组容量的大型化发展是必然趋势,其中的关键就是提高风力发电机的单机功率。传统方法中通过增大风电机塔架结构尺寸或是增大风力发电机的叶片直径来提高单机功率,如现在世界上单机功率最大的 6 MW 风电机其叶片直径已达到150 m。该方法虽然可以提高风电机组单机功率,但都伴随着占地面积加大和装机成本提高的问题。

以日本九州大学为首提出的聚风型风力发电方案是目前风力发电行业提高风力发电机单机功率的趋势[3],该方案通过在叶轮前方加装一个复杂型面的聚风罩来实现对气流的整合加速,从而增加单位时间内通过叶轮的能量,增大叶轮转速,进而达到提高风力发电机单机功率的目标。西班牙Orosa[4]等人的研究也证实了通过流体力学优化设计的聚风罩可以有效增加进风速度,因此装配有聚风罩的风力发电机可以具备较好的低速风况启动特性,同时Orosa[5]的团队也通过加装聚风罩的试验实现了风电场电力生产力的提高。如图1所示为了目前市场上已装机的聚风型风力发电机实物图。

图1 聚风型风力发电机产品

国内现有江苏中航动力控制有限公司,杭州诚泰风力发电设备有限公司和中蕴风电科技有限公司等单位从事聚风型风力发电设备、风场选址等领域的研发、制造、检测、工程服务。此外中国航空工业集团有限公司正在建设的高效风力发电系统亦是由高效聚风型风力发电机、传感器、风机逆变控制器以及监控计算机等设备组成。聚风式风力发电项目被列为“十三五”高新能源推广、节能减排的重点备选项目之一。

1 聚风罩型面结构特点和加工要求

1.1 聚风罩型面结构特点

聚风型风力发电机是由复杂型面的聚风罩和叶片及控制系统组成,同普通风机的根本区别在于叶片外围多了一圈聚风罩,而正是这个聚风罩将速度较小的气流聚集起来,增大作用在叶轮上的空气速度,起到导流、增速的效果,从而提高了风能的品质。聚风罩的设计和使用有效地改善了风力发电机的低速风况启动特性,增加了风力发电机的有效运行时间,进而提升了风力发电机的单机功率。

聚风型风力发电机的聚风罩型面结构有三种基本形式[6],如图2所示分别为直线型、外凸型和内凹型。根据江南大学郭德森[7]的研究成果,型面结构为内凹型的聚风罩中间风速小周围风速大,速度分布沿径向方向逐渐增大,叶片可利用的风能最大,是最适合于以提高单机功率为目的的聚风型风力发电用聚风罩的型面结构。

图2 聚风罩三种基本型面结构

日本九州大学的大屋裕二最早开始系统地研究聚风罩的型面结构,在其与同为日本学者的鸟谷隆以及清华大学航天航空学院张兴合作的研究成果中,针对型面基本结构为内凹型的聚风罩型面结构以及长度进行了优化设计和实验验证[8]。图3为大屋裕二等人提出的优化后的聚风罩型面结构,在内凹型的基本型面结构基础上又增加了一直边法兰作为旋涡形成段,即聚风罩型面结构由扩风段和旋涡形成段组成。旋涡形成段属关键部位,用以形成强漩涡使扩风段出口附近形成低压区,从而在扩风段入口处可以得到很大的增速效果。

图3 优化后的聚风罩型面结构

大屋裕二也验证了扩风段曲线型设计相比直线型可以有更高的风电机输出功率和输出效率,且曲线的曲率增大即扩风段出风口面积增大可以增加输出功率,大屋裕二等人所选用的聚风罩扩风段曲线形式为摆线。图4a为九州大学与清华大学联合研制并进行优化设计后的1 kW聚风型风力发电机样机,图4b为该风电机聚风罩型面结构。该型面结构在目前聚风罩的应用中最为广泛。

图4 中日联合研制1 kW聚风型风力发电机

1.2 聚风罩加工要求

风力发电用聚风罩必须具备一定风动特性的要求:需要实现风力加速、整合气流的功能,经过聚风罩的气流由紊乱状态整合成正面吹向叶片的理想气流,达到整流的目的,从而提高风能的利用率和减小对叶片的损害。聚风罩要想实现上述风动特性除了对聚风罩型面结构进行优化设计外,更重要的是选择合适的加工工艺以加工出质量理想、型面精度可靠的聚风罩产品。

聚风罩属于典型的大直径复杂曲面法兰结构薄壁圆筒件,其加工工艺要求为:

(1)能够保证聚风罩型面结构关键几何参数包括颈部直径、出风口直径、进风口直径、法兰高度以及扩风段曲线曲率的加工精度;

(2)包含扩风段和旋涡形成段的聚风罩整体一致性要好,保证较好的强度;

(3)用于聚风罩加工的加工工艺要具备大直径工件的成形能力。

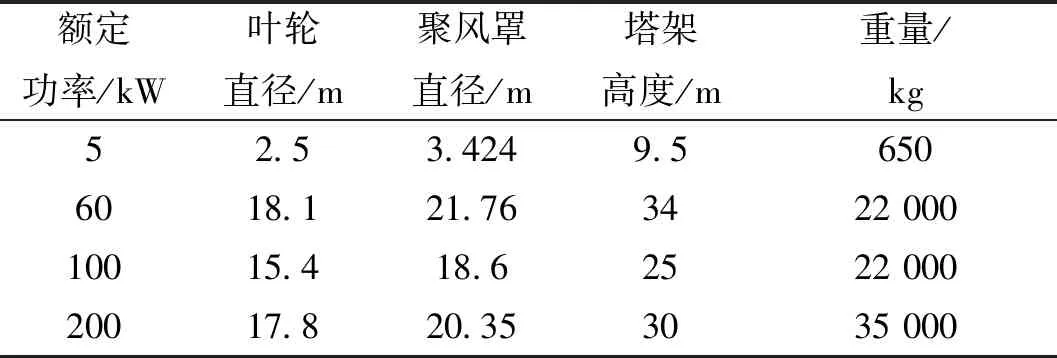

此外,聚风型风力发电设备根据其使用场合和环境的不同,其装机功率会有较大的差别,对应的风电机尺寸尤其是聚风罩尺寸的变化范围也较大。表1为江苏中航动力控制有限公司目前几种型号的聚风型风力发电机的基本参数,该公司的聚风型风力发电产品功率有5 kW至200 kW不等,对应的聚风罩直径也由3.424 m增加至20.35 m,直径变化范围很大。因此,聚风罩的加工工艺还要能够满足工件尺寸大范围变化的加工要求,即聚风罩的加工属于高精度的多品种、多规格的中小批量生产。

表1 江苏中航动力控制有限公司聚风型风力发电产品参数

2 双辊夹持旋压成形工艺

聚风罩属于典型的大直径复杂曲面法兰结构薄壁圆筒件,鉴于聚风罩的功能要求以及结构特点,本文提出采用6061-T6铝合金进行双辊夹持旋压成形得到聚风罩产品。

大直径复杂曲面法兰结构薄壁圆筒件的传统加工方法主要有三种,即拉深成形与拼焊组合成形工艺、整体模压成形工艺、复合旋压成形工艺。

2.1 拉深成形与拼焊组合成形工艺

拉深成形与拼焊组合成形工艺目前主要应用在超大直径(>20 m)薄壁圆筒件的加工上[9]。对于型面结构复杂的薄壁圆筒件,此成形方法需要进行多道次拉深,拉深次数增加就会受到材料强度极限限制,并且每道次拉深都伴随着高昂的模具成本,尤其是喇叭口进风道的加工需要两套模具。此外,拉深工艺的生产效率低,生产周期长,材料利用率不足30%~40%,且成形件强度受限于焊缝质量,使用过程中容易出现开裂的现象,因此所需的维护成本高。此外产品的一致性、风动特性和产品外观特性因为大量焊缝的存在也受到不利影响。

2.2 整体模压成形工艺

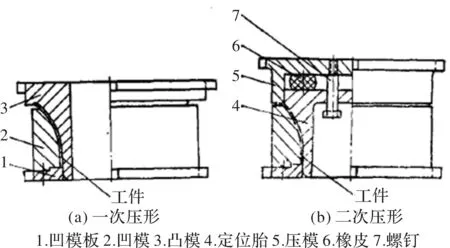

整体模压成形工艺主要用于中小直径(<10 m)薄壁圆筒件的成形,成形的工艺流程为:分块下料,对焊成筒形,再经模具压制成形。成形过程需要压力机和配套凸凹模成形模具的支持。山西防爆电机厂曾开展过简单圆弧曲面风机集风器的加工研究,其成形过程为:用剪板机下条料,卷板机卷圆,对焊成筒形后如图5所示,再经过成形模具通过更换凸模两次,最终压制成形[10]。

图5 整体模压成形示意图

整体模压成形工艺能够整体成形出薄壁圆筒件的复杂曲面,整体成形质量较拉深成形与拼焊组合成形工艺有很大的提高,但是模压成形的模具和设备的制作成本随着薄壁圆筒件尺寸的增大会大幅度提高,且不同尺寸和形状的薄壁圆筒件需要不同的模具,因此模压成形工艺的经济性受薄壁圆筒件尺寸的限制严重,主要用于小尺寸薄壁圆筒件的大批量生产;此外整体模压成形属于全局成形,无法控制和保证成形件各处的局部成形质量,成形件的表面质量较差,而且模压成形的成形力大,相应的设备的功率与能耗也很大。

2.3 复合旋压成形工艺

金属旋压成形将板形坯料或者筒形坯料固定在特定形状的芯模上,芯模带动坯料进行旋转,旋轮则沿着坯料母线进给使坯料逐点产生塑性变形,最终成形出与芯模外形一致的回转体零件。株洲联诚集团风机有限责任公司的罗克章[9]等人阐述了金属旋压成形技术和设备在风机领域的具体应用,提出了旋压成形中值得探讨的尺寸精度、圆柱度精度、表面粗糙度等问题。

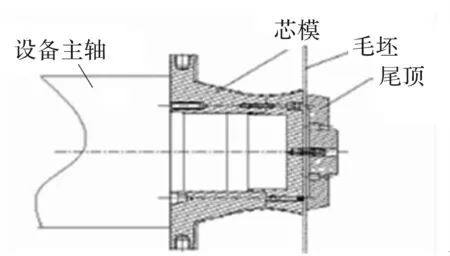

如图6所示为株洲联诚集团风机有限责任公司研究的风机喇叭口进风道的复合旋压成形工艺,该工艺由剪切旋压与拉深旋压复合而成。

图6 株洲联诚集团风机喇叭口进风道旋压示意图

剪切旋压和拉深旋压均属于局部连续塑性成形,能够很好地控制成形精度和成形质量,从而成形出喇叭口进风道的复杂曲面,成形过程中模具只需要零件的芯模,设备经济性较整体模压成形有较大的改善。剪切旋压成形作为有模成形在超大直径风机喇叭口的成形上依旧存在模具设计和加工成本的限制,且无法有效应对尺寸和形状大范围变动的情况,不能实现产品的柔性化制造。

综上所述这些加工工艺用于聚风罩的成形存在不足之处:

(1)拉深成形与拼焊组合成形工艺中喇叭口和进风道需两套模具分成两次拉深成形进行加工,模具成本高,且成形件强度、外观特性和最关键的风动特性均受限于焊缝的质量和数量。

(2)整体模压成形模具和设备成本高昂,成形过程能耗大,且整体模压成形属于全局成形,无法控制和保证成形件各处的局部成形质量。

(3)复合旋压成形中拉深旋压成形阶段为单轮旋压,生产效率低,且拉深旋压和剪切旋压均为有模成形,零件尺寸结构的改变必然伴随着模具更换引起的成本提高。

2.4 双辊夹持旋压成形工艺

双辊夹持旋压成形工艺是金属普通旋压工艺衍生出的一种特殊旋压成形技术,它兼备普通旋压的工艺优势:成形力小、成形载荷容量和设备成本低,所得到的零件机械强度高,表面质量好。采用双辊夹持旋压能够很好地成形出聚风罩的复杂型面,保证成形件表面一致性,并有效地控制成形件的局部成形精度和质量。

双辊夹持旋压成形还具有一些本质上区别普通旋压的一些优点:

双辊夹持旋压新工艺方法采用两个形状简单的圆柱体旋辊,对板料进行对称夹持,工件除了一侧受旋辊旋压力作用外,另外一侧还受旋辊的辅助支撑作用,不易起皱,旋压件的尺寸精度高;并且双旋辊成形时板料与旋辊为线接触,载荷作用面积大,每道次的变形程度大,旋压生产效率高;此外,双辊夹持旋压成形中法兰边的形状与芯模的外形轮廓无关,而是由旋辊的运动轨迹决定的,属于无模、柔性旋压成形,成形条件不受模具和聚风罩尺寸的约束,可以灵活应对各种尺寸聚风罩的加工要求,柔性化程度很高,十分适合聚风罩这样大直径且直径大范围变化的系列产品的加工。

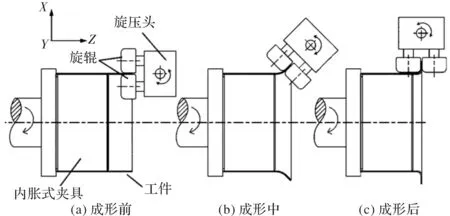

以翻边工艺为例的双辊夹持旋压成形过程示意如图7所示。

图7 双辊夹持旋压翻边成形示意图

在双辊夹持旋压成形前,薄壁回转体毛坯件装夹在内胀式夹具上,该夹具在轴向压力的作用下可沿径向胀开,以此实现在成形过程中夹紧毛坯的作用,同时两个旋辊夹住预成形的法兰部位,并施加翻边力,旋辊与毛坯接触的长度即为预翻边的法兰宽度。在旋压成形过程中,毛坯料随着夹具一起旋转,而两个旋辊自转的同时在旋压头的带动下做三个自由度的运动:沿Z轴的直线运动、沿X轴的直线运动、绕Y轴的转动,三个自由度运动的配合实现最终工件的成形。采用双辊夹持扩旋成形工艺,无需其它工艺就可完成聚风罩的成形,在成形精度和效率方面具有很大优势。

西安交通大学赵升吨课题组开展了双辊夹持旋压成形加工风机壳体零件的研究[11-16]。在风机壳体翻边成形和喇叭口成形两种基本旋压成形方面建立了双辊夹持旋压成形的有限元模型,获得了成形过程中的等效应力、应变及壁厚的分布,并就旋辊进给率对成形件应力应变及壁厚差的影响规律进行了研究。

聚风罩为带扩风段与旋涡形成段的复杂型面铝合金薄壁圆筒类零件,不仅仅是简单的直角法兰或者喇叭口零件,这导致了聚风罩双辊夹持旋压成形过程中的旋辊运动轨迹更加复杂,成形工序和成形道次也相应增加,进而大大增加了聚风罩双辊夹持旋压成形仿真分析模型建立的难度和成形件质量影响因素的复杂性,此外,针对旋压成形过程中缺陷产生机理的研究依旧存在空白。因此,在聚风罩双辊夹持旋压成形有限元仿真的模型建立和仿真分析中仍有大量技术难点需要进行突破。针对聚风罩双辊夹持旋压成形的旋辊运动轨迹、工艺参数、有限元模拟与工艺试验等方面还有很多关键技术问题亟待解决。

复杂型面聚风罩的产品质量决定了聚风型风力发电机的发电效率,研制出先进的具有我国自主知识产权的聚风罩双辊夹持旋压成形设备是提高我国聚风型风力发电机制造水平和市场竞争力的重要保证。

3 双辊夹持旋压成形设备

双辊夹持旋压成形技术已被许多国内外公司开发并使用,以丹麦的NODI公司最为著名。该公司生产各种喇叭口旋压成形设备,如图8a所示的超大直径立式喇叭口成形机可加工筒坯直径范围500~5 600 mm,坯料最大壁厚16 mm,法兰宽度最大600 mm;如图8b所示的卧式喇叭口成形机可成形径向和轴向通风机,可加工筒坯直径范围500~5 600 mm,板料厚度3~16 mm。

图8 NODI公司翻边机和喇叭口成形设备

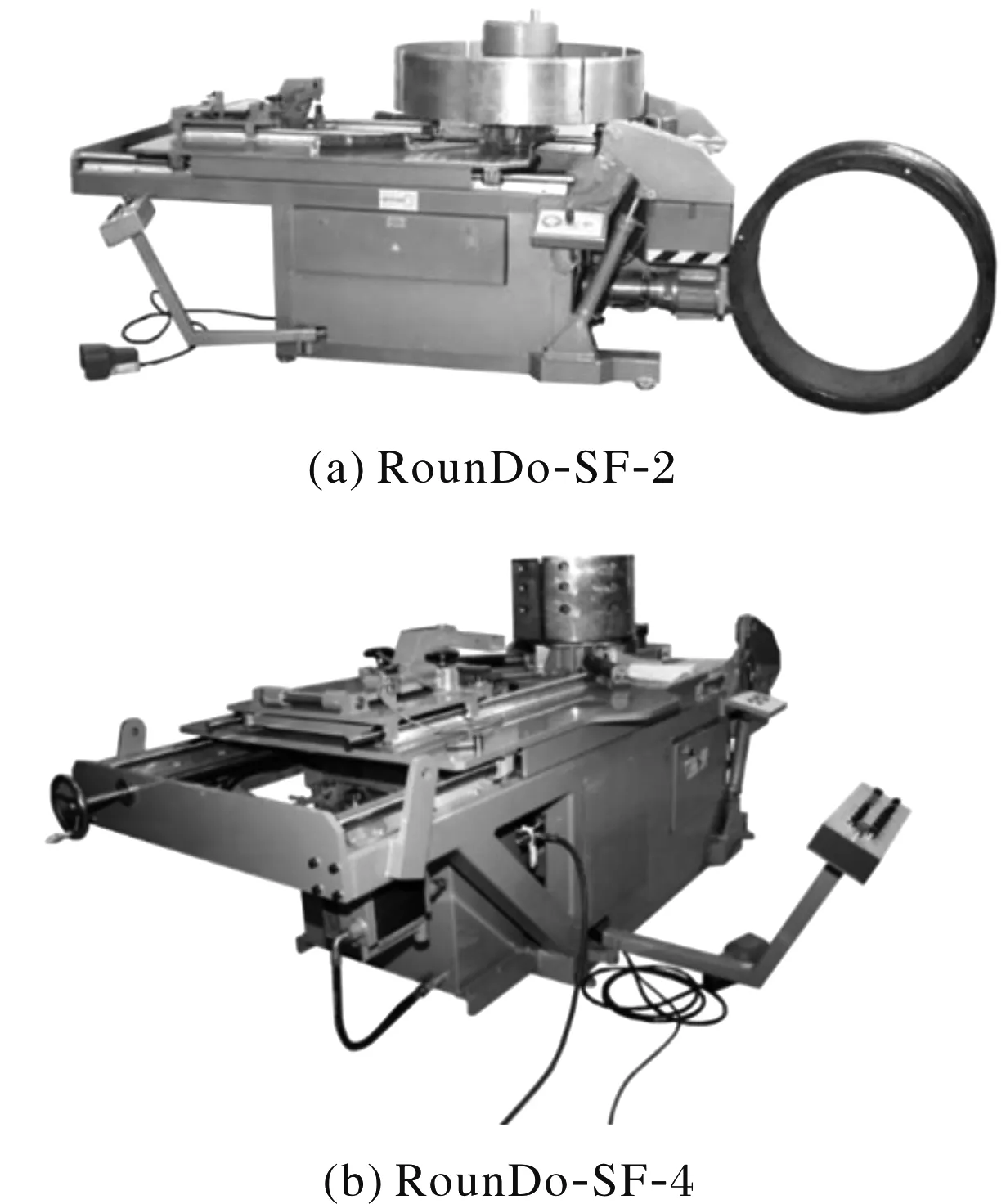

图9所示为瑞典朗多(RounDo)生产的法兰成形机SF-2和SF-4,该系列产品可加工的坯料直径范围330~3 000 mm,坯料最大壁厚12 mm。

图9 瑞典朗多法兰成形机

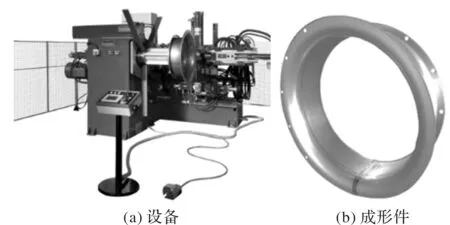

意大利LUCAS在喇叭口零件成形机制造领域也享誉世界,图10为该公司生产的喇叭口法兰成形机及其加工出的零件,该设备可以成形的坯料直径范围250~2 000 mm,坯料最大壁厚8 mm,法兰宽度最大200 mm。

图10 意大利LUCAS喇叭口法兰成形机

我国国内在双辊夹持旋压成形设备研制领域经过多年的努力也研制出了许多具有自主知识产权的设备,如图11所示为广东博赛的PS-FGB1550法兰翻边旋压机,可加工的直径范围为300~1 600 mm,板料壁厚1~6 mm,主要应用于管形零件的翻边,伺服分度冲孔,切边工作。这款机型适应于风口零件,化工罐体,容器等产品的辅助加工。该翻边机是国内研制的加工能力较强的双辊夹持旋压设备,但是其与国外NODI等公司研制的同类设备相比,无论是可加工尺寸范围还是成形件质量,都存在一定的差距。除了在机床制造水平上的差异,国内对旋压相关工艺参数的研究积累也不如国外,缺少健全的产品工艺库,对旋压件轮廓曲线参数化的研究也比较薄弱。

图11 广东博赛法兰边成形设备

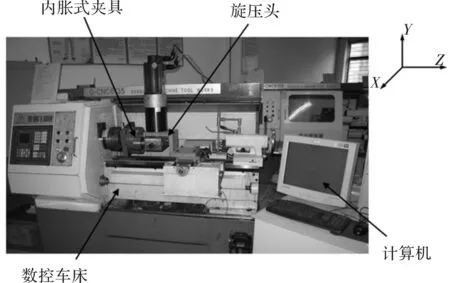

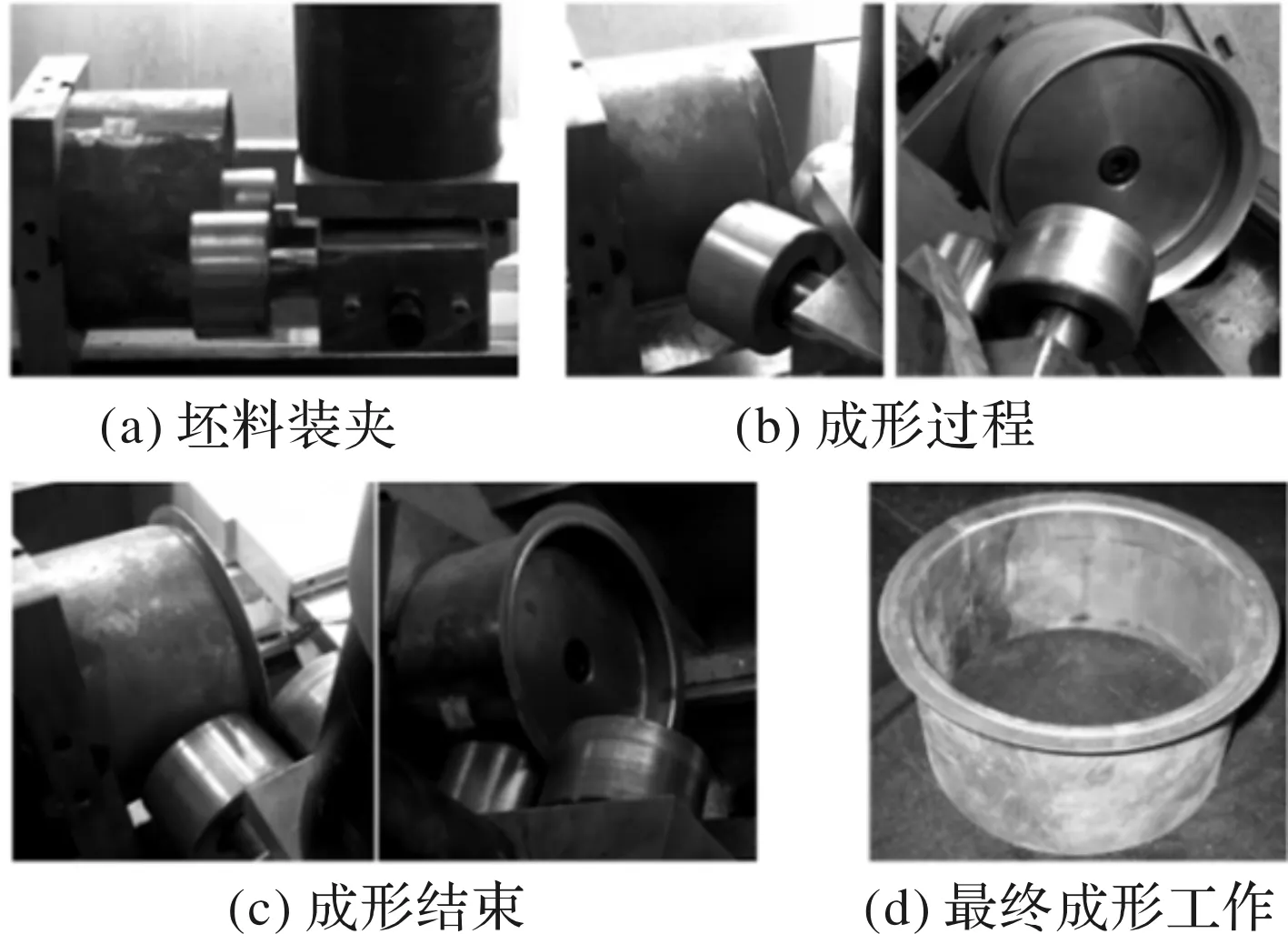

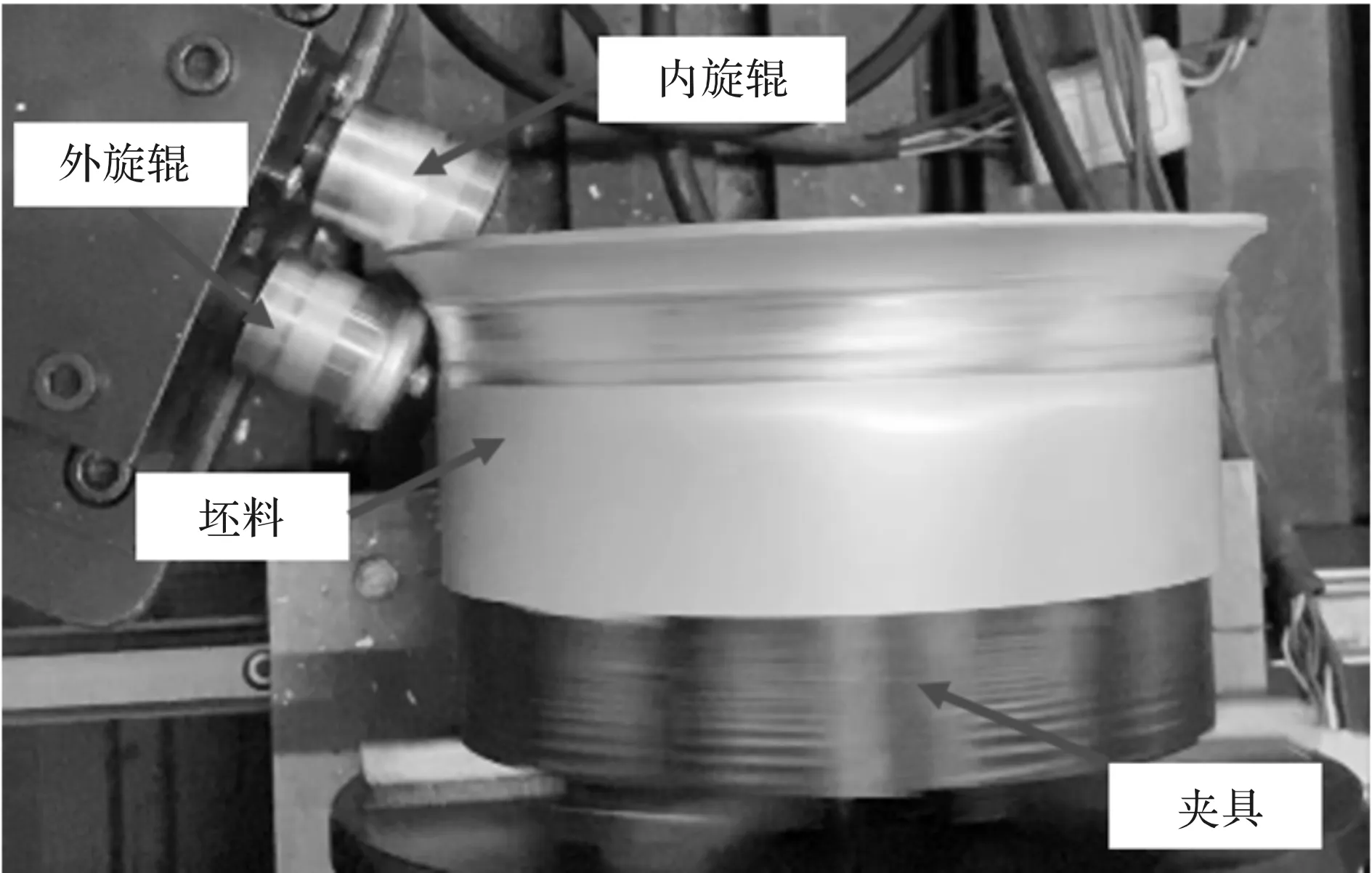

西安交通大学赵升吨课题组在一台G-CNC6135型普通数控机床的基础上研制了交流伺服电机驱动的三轴联动双辊夹持旋压成形实验装置[17],如图12所示。在该实验装置上开展了双辊夹持旋压成形实验如图13所示。

图12 数控车床改制双辊夹持旋压成形机

图13 双辊夹持旋压成形实验过程

针对该改装机床暴露出的不足之处,包括旋辊只能被动旋转,立式旋压头过于沉重导致机构振动明显,可加工零件尺寸单一,以及旋辊无法实现复杂轨迹的运动。课题组又设计了多电机驱动的双辊夹持旋压成形装置[18-21],以进一步开展该成形工艺的研究。如图14所示为已完成硬件搭建的旋压成形装置,该装置为全电伺服化实验装置,设备能耗低,控制精度和成形精度高,目前已经完成了成形测试试验和部分工艺试验,如图15所示。

图14 双辊夹持旋压成形装置

图15 聚风罩旋涡成形的渐扩段成形试验

该多电机驱动的双辊夹持旋压成形装置主要用于聚风罩的双辊夹持旋压成形工艺参数与成形机理的实验研究,为后续研制聚风型风力发电机用的聚风罩专用旋压设备奠定基础。

4 结束语

聚风罩为带扩风段与旋涡形成段的复杂型面薄壁圆筒类零件,其加工工艺要求能够保证聚风罩型面结构关键几何参数加工精度,满足工件尺寸大范围变化的加工要求。其产品质量决定了聚风型风力发电机的发电效率。

双辊夹持旋压成形工艺具有成形力小、成形效率和精度高、机械强度高、表面质量好的优点,可满足聚风罩高精度、多品种、多规格的加工要求。针对聚风罩双辊夹持旋压成形的旋辊运动轨迹、工艺参数、有限元模拟与工艺试验等方面还有很多关键技术问题需要解决。

国内现有的双辊夹持旋压设备与国外先进的同类设备相比,无论是可加工尺寸范围还是成形件质量,都存在一定的差距,研制出先进的具有我国自主知识产权的聚风罩双辊夹持旋压成形设备是提高我国聚风型风力发电机制造水平和市场竞争力的重要保证。