重卷机组中纠偏系统的设计与应用

屈子路,吕庆秋,王 丽,丁建国

(首钢京唐钢铁联合有限责任公司冷轧部,河北 唐山 063200)

0 前言

重卷机组是冷轧钢卷出厂前最后一道工艺机组,通过开卷机将带钢展开,完成切边、分卷、检查、打磨、涂油等工艺操作,再通过卷取机卷取为成品卷。由于带钢来料板型缺陷、辊系设备安装精度误差以及长期使用后辊身磨损不平衡等因素,使带钢运行过程中不可避免的发生偏移。机组跑带速度越快,偏移越大;重卷机组运行速度最高可达150~750 m/min,而且尤其高端板带产品如汽车板、家电板、硅钢板,用户对成品卷的塔型、层间差等边部质量有很高的要求,如果对带钢在高速运行下的偏移不加以纠正,成品钢卷边部卷取质量无法满足最终用户的产品需求,严重时甚至会产生重大的碰撞事故,损害设备,危害操作和设备人员。因此,为生产出合格钢卷产品,除了保证设备的安装精度以外,机组还必须设计配置专门的精度高、响应快的自动纠偏系统。

本文对某钢厂汽车外板的冷轧带钢重卷机组设计过程中自动纠偏对中/对边系统的布置、结构以及特点进行分析。

1 汽车外板重卷机组

某汽车外板重卷检查机组全长44.5 m,机组运行最高速度200 m/min。带钢来料规格:厚度0.4~2.5 mm,宽度800~2 080 mm,带钢强度σymax=780 MPa。沿带钢运行方向,布置三套自动纠偏系统如图1所示,包括开卷机自动纠偏对中(1#CPC)、圆盘剪自动纠偏对中(2#CPC)和卷取机自动纠偏对边(EPC)。分别对开卷时、进圆盘剪切边前和卷取时的带钢进行实时监测和纠偏对中/对边,以满足工艺需求、保证机组连续高速生产时的卷取质量。

图1 某精整机组纠偏布置示意图

2 纠偏系统原理和结构组成

2.1 自动纠偏系统的控制原理

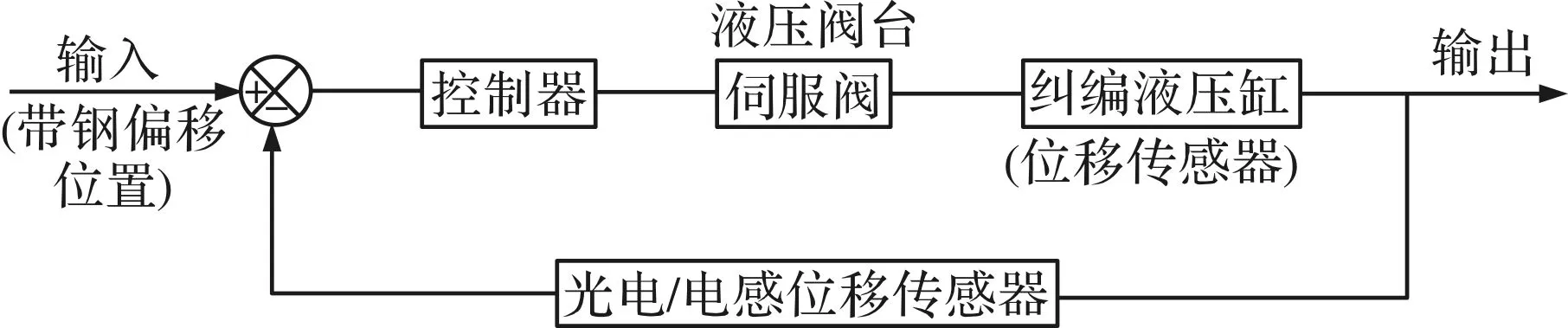

目前带钢连续生产机组板带对中广泛采用由光电式/电感式测量传感器、数字控制器、直线行程传感器、伺服阀、纠偏液压缸和纠偏设备等构成的光电液控制系统。纠偏系统控制原理如图2所示,该系统是一个连续的闭环调节系统,传感器连续的测量行进带钢的位置变化,将带钢的位置偏差信号输入到数字控制器,电控系统的输出与伺服阀相连。伺服阀驱动纠偏缸带动机架进行左右移动或摆动,使带钢侧向移动,以调整跑偏带钢回到预定的中心线上,实现带钢自动纠偏对中功能。控制过程一般采用位置反馈来实现跟踪纠偏,位置传感器安装在纠偏液压缸上,要求纠偏控制系统稳定性好,灵敏度高,反应迅速。

图2 纠偏系统控制原理简图

2.2 开卷机自动纠偏 (1#CPC)

开卷机自动纠偏对中系统布置如图3所示。光电传感器布置在入口转向辊后,可同时检测带钢两侧边位置从而确定带钢中心,传感器的预设电气中心设为机组中心。机组建立张力后传感器投入工作,检测到带钢中心实时偏移量后反馈到控制器,控制器比较带钢实时中心和预设中心的差值,通过液压伺服阀驱动安装在开卷机中的纠偏液压缸推拉卷筒和卷筒上的钢卷,使带钢中心从来料方向上进行纠正。

图3 开卷机自动纠偏对中系统布置

钢卷上卷过程中,通过钢卷小车自带的编码器可以保证钢卷中心和卷筒中心对齐。因此,开卷处纠偏对中主要克服来料钢卷自身的板带中心偏差,重卷机组来料钢带同一卷内宽度允许变化值在0~3 mm,塔型公差小于20 mm,1#CPC对中精度±2 mm。开卷机纠偏量即液压缸行程设计为±150 mm,能够满足使用需要。通过传感器检测实际带钢中心位置,由纠偏缸驱动着时刻与固定的机组中心一致。当1#CPC检测到带钢跑偏时,纠偏液压缸驱动开卷机框架移动。理论上卷筒的偏移位移与监测到带钢偏移量比接近于1∶1,也就是说检测到的偏移量δ即为纠偏液压缸的行程输入量ΔSt,二者为反向值。1#CPC的创新点在于:光电传感器布置在入口转向夹送辊后方,如图3所示,开卷机的纠偏横移框架与入口转向夹送辊的框架通过硬连接方式连接在一起,并和入口转向夹送辊框架同时移动,防止由于纠偏动作而造成的擦划伤缺陷。如果光电传感器布置在开卷机和入口转向夹送辊之间,开卷机进行纠偏动作时,带钢和入口转向夹送辊之间会有相对运动,这就要求提高入口转向夹送辊表面光洁度而不致于产生擦划伤,而提高辊子表面光洁度会带来辊子打滑的风险,造成传动系统异常。

2.3 圆盘剪自动纠偏(2#CPC)

圆盘剪自动纠偏装置(2#CPC)布置在圆盘剪前,其布置在机组中间位置,与1#CPC相比,其纠偏精度要求更高,对中精度±1 mm,其主要作用是与圆盘剪配合,实现切边的精准控制。考虑到纠偏效果良好、机组长度的经济性以及带钢通道线标高一致性等因素,本重卷机组采用一种三辊的、双连杆机构纠偏辊,纠偏辊自动纠偏对中布置图如图4 所示。传感器布置在圆盘剪前并尽量靠近,纠偏辊距圆盘剪有一定距离,纠偏辊动作时能够保证带钢有足够的纠正行程。传感器检测到带钢中心位置的偏移,控制器接收到信号并与预定的机组中心信号比较分析,输出到纠偏液压缸,液压缸动作推拉摆动机架以带动纠偏辊“抓住”带钢反方向偏移,达到纠偏效果。

图4 圆盘剪自动纠偏装置布置图

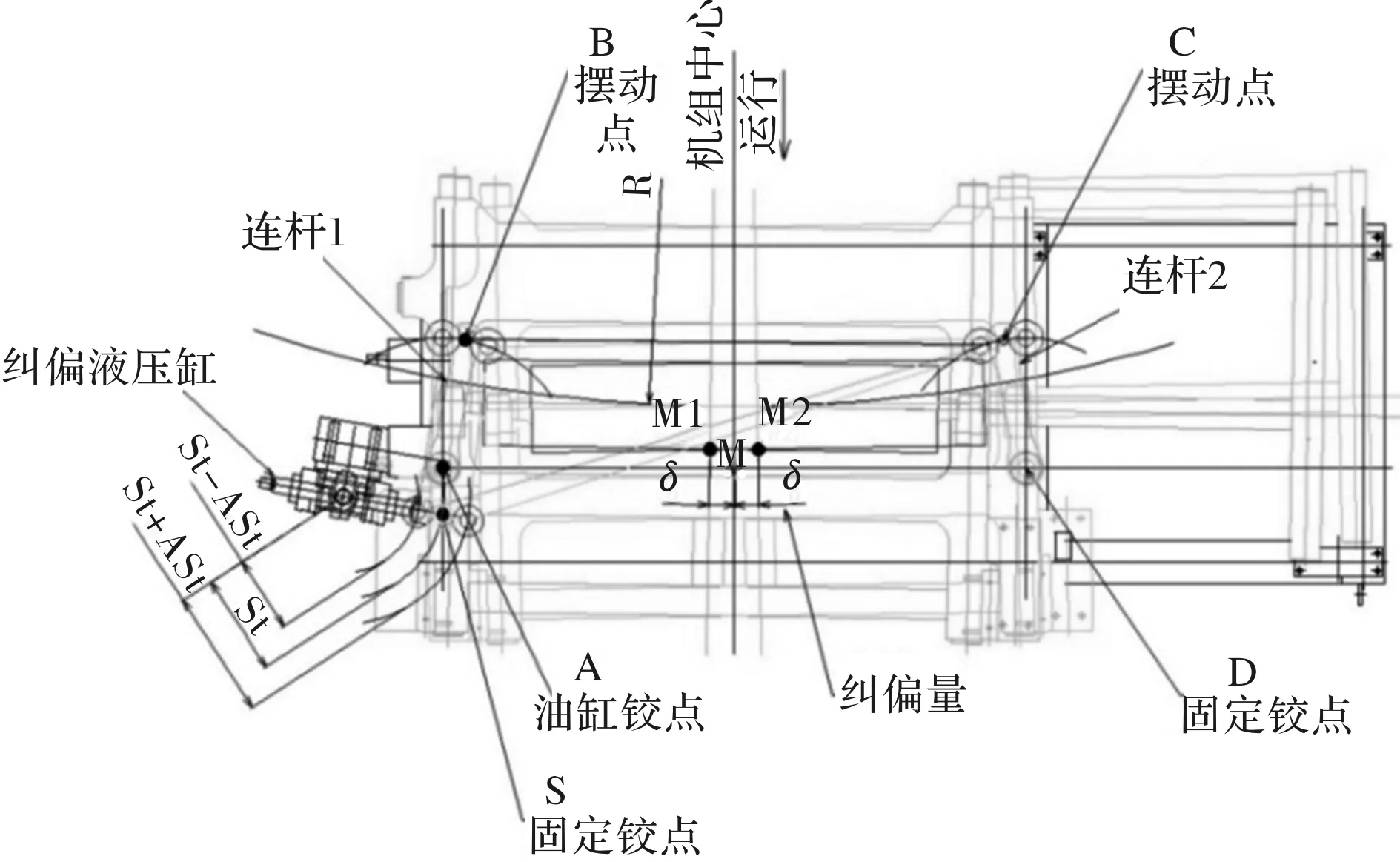

三辊纠偏装置如图5所示,摆动机架通过两根等长连杆与固定机架连接,纠偏缸缸体安装在固定机架上,伸缩杆与摆动机架通过铰轴相连,点S、点B、点C构成摆动机架。纠偏缸动作,油缸铰点B伸出或缩回并绕油缸耳轴摆动,摆动点B和摆动点C分别在以固定点A和固定点 D为圆心,以连杆长度为半径的圆轨迹上移动,纠偏缸动作停止时,摆动机架摆动位置唯一,纠偏辊相对于机组中心线偏移一定距离,即为纠偏辊对带钢的纠偏量δ。研究发现,纠偏辊摆动时中心近似在以带钢来料方向机组中心线上的某点为圆心、半径为R的圆轨迹上摆动,因此,在设计纠偏辊前夹送辊设备的间距时需考虑此R值。三辊式纠偏辊的纠偏量由纠偏缸行程实现和保证。

图5 纠偏装置简图

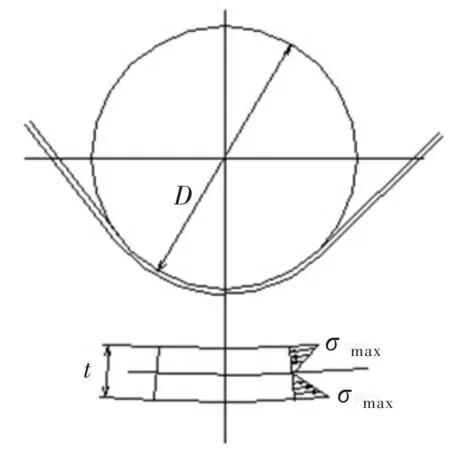

纠偏辊辊径计算考虑两种极限情况:一是带钢完全包络在辊子上时不产生塑性变形,如图6所示;二是假想如图7所示的简支梁模型,在两托辊间带钢中心处施加一向下的集中载荷,根据材料力学知识,带钢段中心处产生的内力矩最大,当最大内力矩Mmax达到带钢弹性变形极限力矩时,对应中心处最大挠度h。当带钢中心处的压下量小于h时,无论压下辊辊径大小,带钢均不会发生塑性变形。

图6 带钢完全包络辊子情况

图7 简支梁模型

纠偏辊纠正带钢是依靠带钢和辊面摩擦力来实现的。摩擦力越大,纠偏效果越好。因此,纠偏辊处包角应根据计算值尽量放大;同时,由f=μ×Fn可知,在同等条件下,增大摩擦系数,可增大摩擦力。纠偏动作时,辊面和带钢之间会有相对运动。考虑到汽车外板重卷机组表面要求高,为避免带钢二次划伤的风险,此处纠偏辊的材质一般不采用大粗糙度的碳化钨辊或镀铬辊,而采用辊面包胶处理。

2.4 卷取机自动纠偏(EPC)

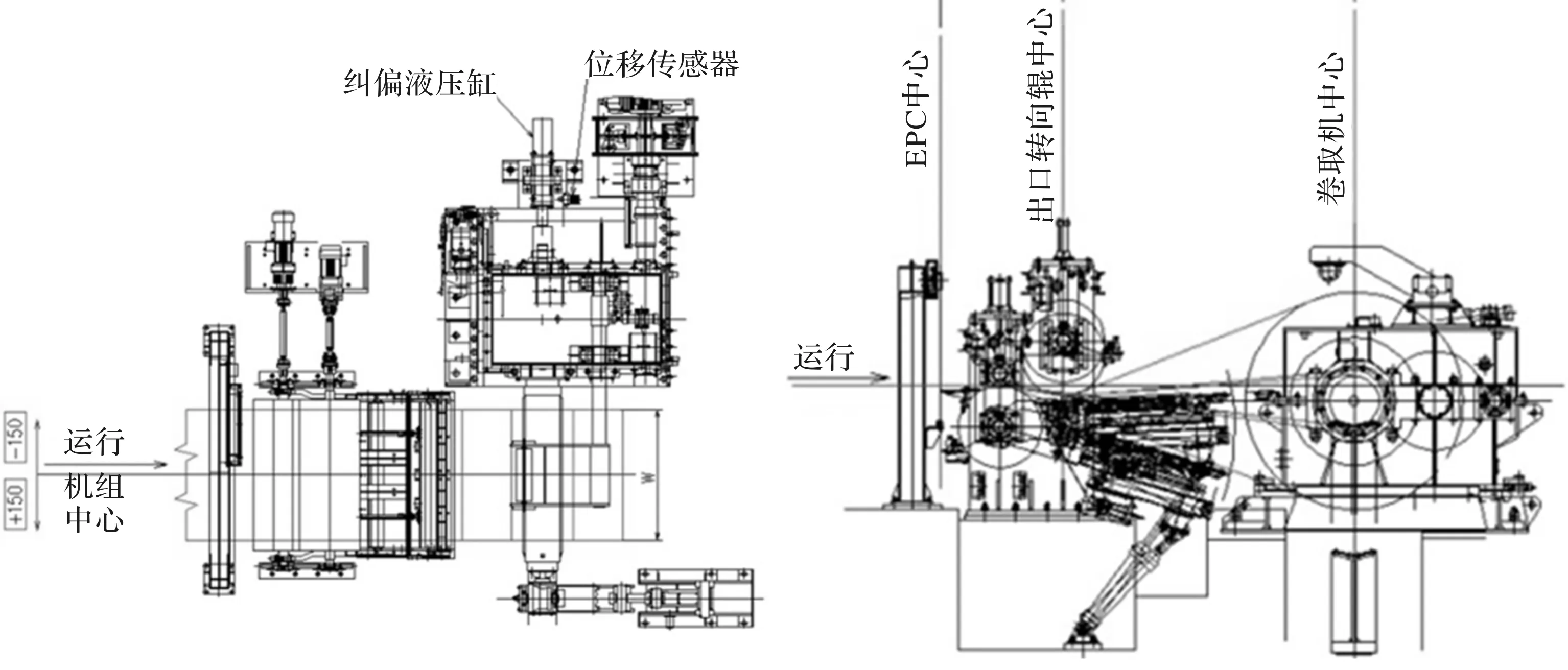

卷取机自动纠偏装置(EPC)做为重卷机组最后一个调整手段,对卷取成品质量起着关键作用。如图8所示卷取机自动纠偏对边布置,传感器连续实时检测带钢被检测单边的位置,反馈到控制器,控制器比较分析后通过液压伺服阀驱动液压缸,液压缸带动卷筒跟随带钢移动,达到精确卷取的目的。卷取机的纠偏方式与开卷机和圆盘剪的CPC纠偏方式不同,传感器应放置在出口转向辊前。卷取机是对带钢单边位置进行跟踪,而不是对带钢位置的偏差进行纠正。因此,卷取机与开卷机处纠偏原理和元件布置是相反的。

图8 卷取机自动纠偏对边布置

EPC自动纠偏对边的精度保证值为≤±0.5 mm,塔形及溢出边要求≤2.0 mm 。卷取机要求在检测到入带位置并保持不变,通过改变卷取机位置完成对边,因此要求出口转向辊能“抓牢”带钢,所以转向辊须固定且带钢在转向辊处要有较大的包角。当出口转向辊和卷取机芯轴距离一定时,弧长公式为

式中,n为带钢包角;D为夹送辊直径。

可知,带钢与出口转向辊的接触面积与带钢的包角和转向辊的直径有关。因此,出口转向辊设计为大辊径,可增大带钢的包角,提高纠偏效果。本重卷机组的转向辊辊径设计直径800 mm,大于首钢京唐其它重卷机组的转向辊辊径。同时,为满足上下卷取的需求,出口转向辊与卷取机芯轴标高设计相同,经使用验证,效果良好。

另外,从机组的布置位置上看,纠偏液压缸布置在卷取机横移底座上,EPC的检测单元布置在出口转向辊之前,这意味着,在带头卷取到芯轴并建张之前,EPC装置不能投用,因此,要求EPC的检测单元至卷取机的距离必须尽可能短,以尽量减小由于带头偏移造成的内圈塔形缺陷。

3 结论

本文结合汽车板重卷机组对成品高要求,分别阐述了某重卷机组纠偏系统的开卷机纠偏、圆盘剪纠偏、卷取机纠偏的不同特点。对圆盘剪自动纠偏装置的模型和纠偏辊的设计进行了分析。结合现场使用情况来看,本机组配置的三套纠偏装置对于提高产线的卷取质量和减少因纠偏导致的划伤缺陷等方面起到了良好的效果。