堤坝深窄槽成型方案及链式切削刀具设计

刁 一,罗远新,王勇勤,罗 洋,杨虎翼

(重庆大学,重庆 400030)

0 前言

水利工程关乎国计民生,而堤坝防渗是保证水利工程安全的关键[1],现有的一种关于堤坝聚氨酯注浆的技术在材料和工艺及装备方面对比其他堤坝防渗方法具有扰动小、抗震抗裂性能好、施工便捷等优点[2],但在成槽工艺方面存在成槽深度有限、成槽不连续等缺陷,因此急需研究开发新型高效的堤坝防渗加固成槽工艺。本文将针对深窄槽成型困难、成槽深度浅、成型错位导致防渗墙不连续等问题,设计一个以“锯切成槽、水平注浆”为主要技术途径,施工过程对原坝体扰动小、成槽连续、性能稳定可靠的堤坝防渗加固新方案。

现有的地下防渗墙施工工艺根据原理大致分为原位置混合搅拌工法、静力压入工法和置换工法[3]。针对上述三种原理,国内外常见的工法及装备主要有抓斗成墙工法及装备、铣槽成墙工法及装备、锯槽法成墙工法及装备、链斗(刮板)式成墙工法及装备、静压成槽工法及装备等,根据具体施工情况采用不同施工技术及装备。而针对目前防渗墙成型要求,需要防渗墙对坝体扰动小,即成槽宽度不宜过大,并且成槽深度足够,从而更好的提高防渗加固效率,而现有国内外成槽施工装备无法同时满足成槽深度以及成槽深度要求,因此研发新型的成槽装备对目前堤坝防渗有着重要的实际工程意义。

1 连续锯切成槽方案

本文所涉及的地下连续防渗墙需要保证成槽宽度不大于50 m,成槽深度为10 ,对比分析文献中的各种成墙工法[4-7],如表1所示。

表1 成槽装备/工法对比

如表1所示,只有静压法满足成槽宽度需求,但其成槽深度不够。成槽深度满足需求的情况下,采用链式锯切的成槽方式宽度相对较小,因此可以考虑从链式锯切方向进行工法优化设计。图1~图3为几种链式开槽设备。

图1 链式开沟机

图2 TRD工法机

图3 Fantini70SU-H链式锯切机

图1~图3所示三种方案均为锯切形式开槽,其中链式开沟机成槽深度浅且宽度较大无法满足施工需求;TRD工法成槽深度大但成槽过宽,施工时容易对坝体产生扰动,影响施工质量。Fantini锯切机成槽速度较慢且成槽深度不够,经济效益低。将三种装备成槽参数进行分析对比如表2所示。

表2 成槽装备对比

根据现有链式成槽工法,对比国内外方案,设计新的深窄槽成槽方案:将原有的“静压成槽”升级为“锯切成槽”施工工艺。新装备采用高可靠性链式锯切装置对土壤进行锯切开槽,提高成槽效率和成槽深度(最大深度可达10 m),满足堤坝防渗以及应急抢险要求。锯切成槽宽度不大于5 cm,可大大减小施工时对坝体的扰动。对此,装备的整体设计方案如图4所示。

图4 装备总体方案图

如图4所示,堤坝柔性防渗墙成套技术装备总体方案主要包括:链锯系统、注浆装置和高聚物柔性防渗墙几个部分。装备运行时,锯片先垂直向下切入土层,当切削深度达到预定深度值时,锯片再沿装备导轨方向移动进行“横向锯切”形成连续的地下深窄槽;注浆装置随锯片的移动而移动。注浆装置内部不同深度位置间隔安装有注浆枪,锯片横向锯切的同时注浆枪对已成型的空腔内持续(或间歇性)注浆构筑连续柔性挡墙。

此链式连续成墙装备主要应用各水库与河流堤坝的防渗防坍塌工程。具体工作性能指标如下:

(1)链锯系统能在垂直方向上切入地下10 m。

(2)链锯系统能在10 m深处横向连续锯切,形成连续深窄槽。

(3)链锯系统在切深5 m时,横向锯切开槽最大速度可达12 m/h;切深10 m时最大开槽速度可达6 m/h。

(4)装备锯切的深窄槽宽度不大于50 mm,柔性防渗墙的厚度不超过50 mm。

为满足此性能指标,需进一步对切削刀具进行详细设计。

2 切刀切削力学分析及仿真验证

2.1 切刀切削力学分析

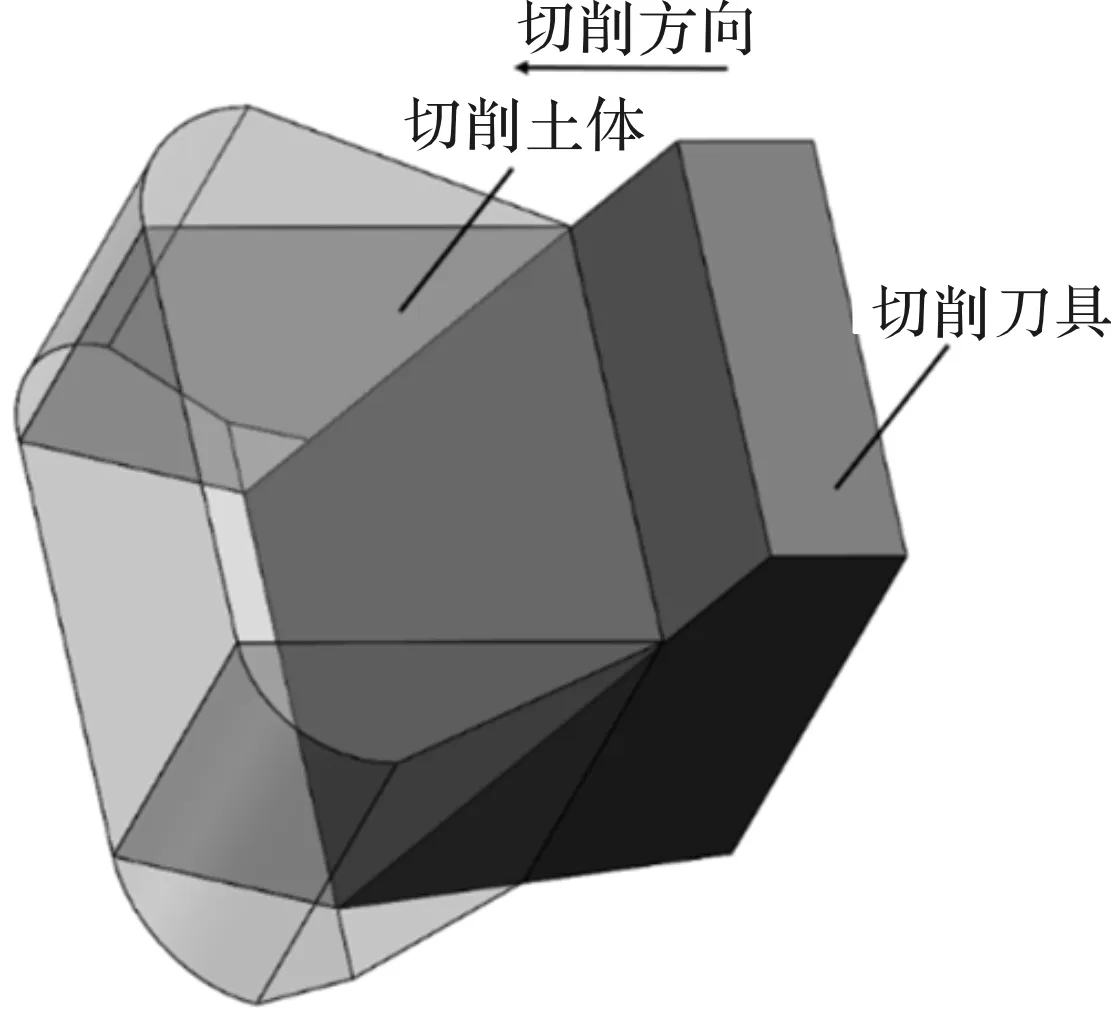

刀具切削土壤过程中,由于工作于地下,切刀前方的土体将受到被动土压力的作用。因此基于朗肯被动土压理论,以Mckyes-Ali建立的刀具切削阻力模型为基础,根据流水型切削过程,建立切刀切削粘土的三维受力模型,刀具切削三维示意模型如图5所示[8-13]。土体参数如表3所示。

图5 刀具切削三维模型

表3 土体参数

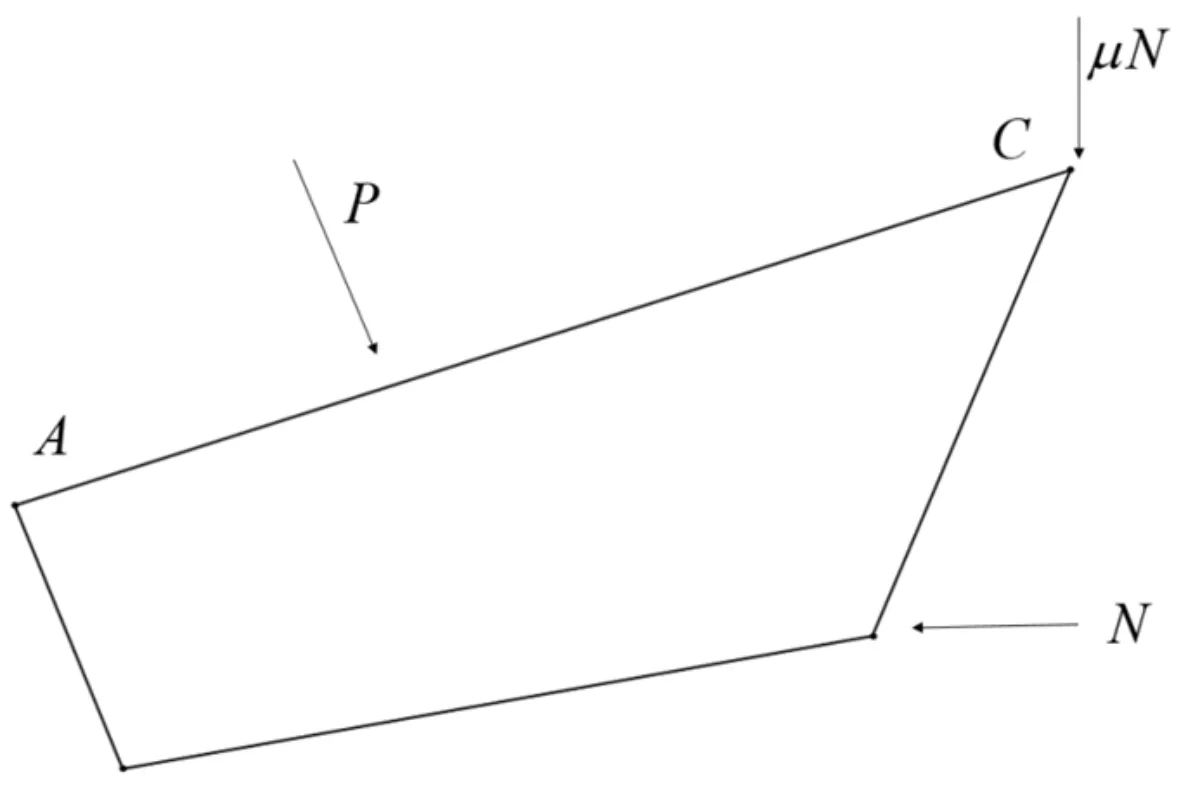

如图5切削三维模型所示,土壤切削时,切削土体除了中心的楔形切削块还包括侧部的切削块。其失效区如图6所示。

图6 土壤失效示意图

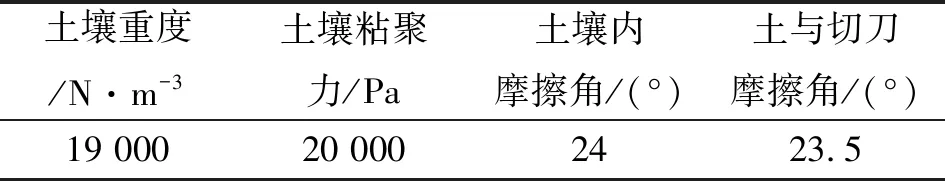

如图6所示为土壤失效示意图,对其中心楔形块做受力分析,如图7所示。

图7 中心失效区受力示意图

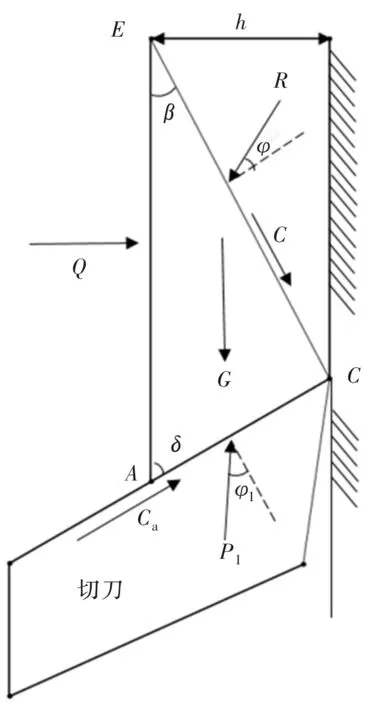

对于刀具来说,其二维受力示意图如图8所示。

图8 切刀受力示意图

由水平和垂直方向受力平衡得

P1sin(δ+φ1)+cabhcotδ-Rsin(β+φ)-cbhcotβ-G=0

(1)

-P1cos(δ+φ1)+cabh-Rcos(β+φ)+cbh+Q=0

(2)

联立求解出切削力为

FH=Psin(δ+φ1)+cahbcotδ+μ[γhN1+cN2)bl+Pcos(δ+φ1)-cahb]

(3)

式中,G为中心楔块重力;Q为中心楔块附加力;γ为土壤重度;c为土壤粘结力;ca为土壤与切刀之间的粘结力;b为中心楔块部分宽度;h为切削深度;q为中心楔块上附加压力;δ为切刀切削角;β为失效面破坏角,根据朗肯被动土压理论β=45°-φ/2;φ为土壤内摩擦角;φ1为土壤与切刀之间摩擦角。

2.2 切刀切削有限元分析

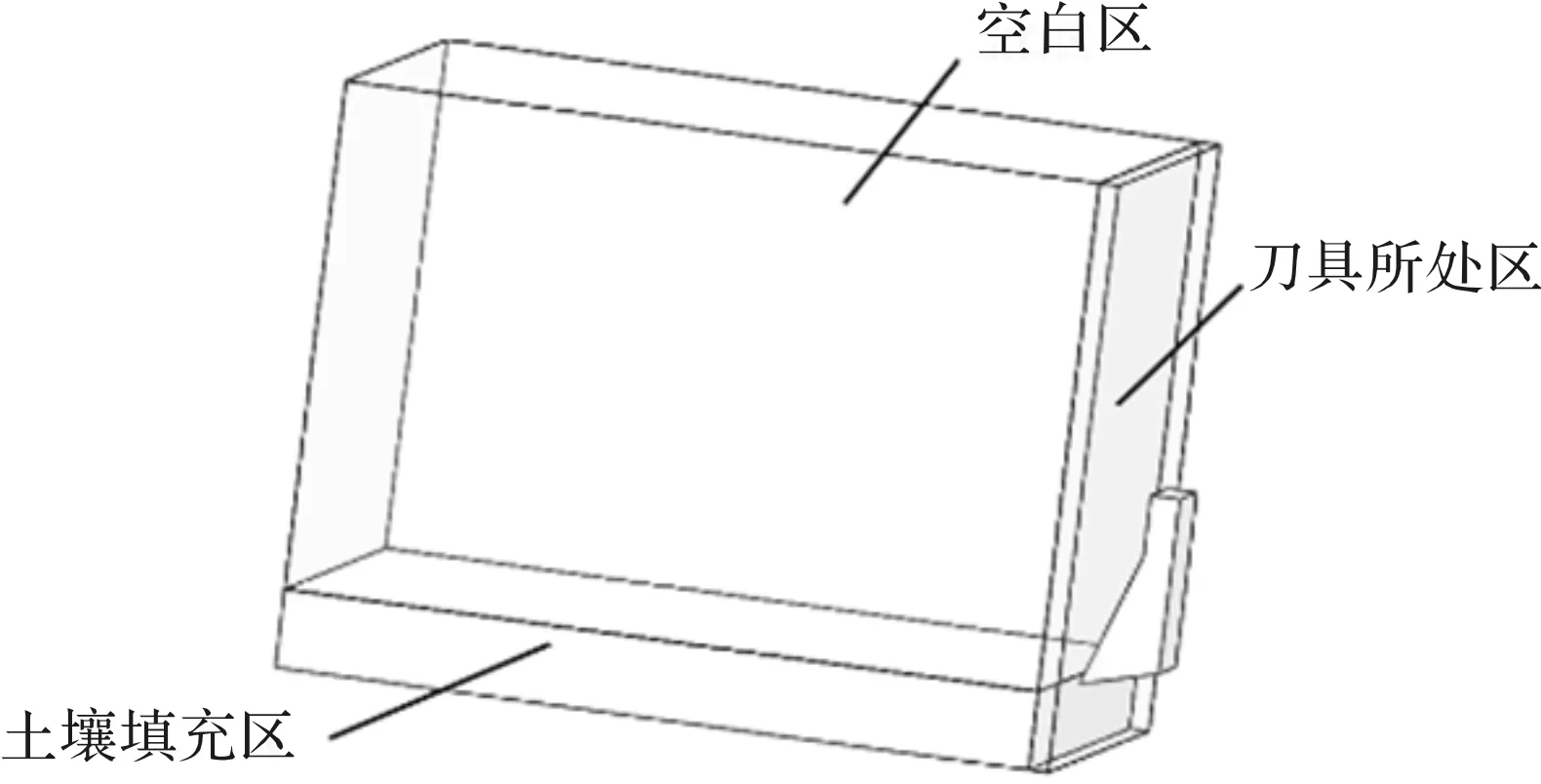

本节采用欧拉-拉格朗日耦合法(CEL法)来模拟切刀的切削过程[14-16],将计算结果与理论计算结果进行对比。建立CEL有限元土壤模型如图9所示。

图9 CEL土壤模型

如图9所示,在Abaqus零件定义中将区域整体设置为三维欧拉体,并将其分为土壤填充区、刀具所处区与空白区。仿真过程中,由于刀具切削作用,土壤填充区的土壤会进入空白区形成土屑。

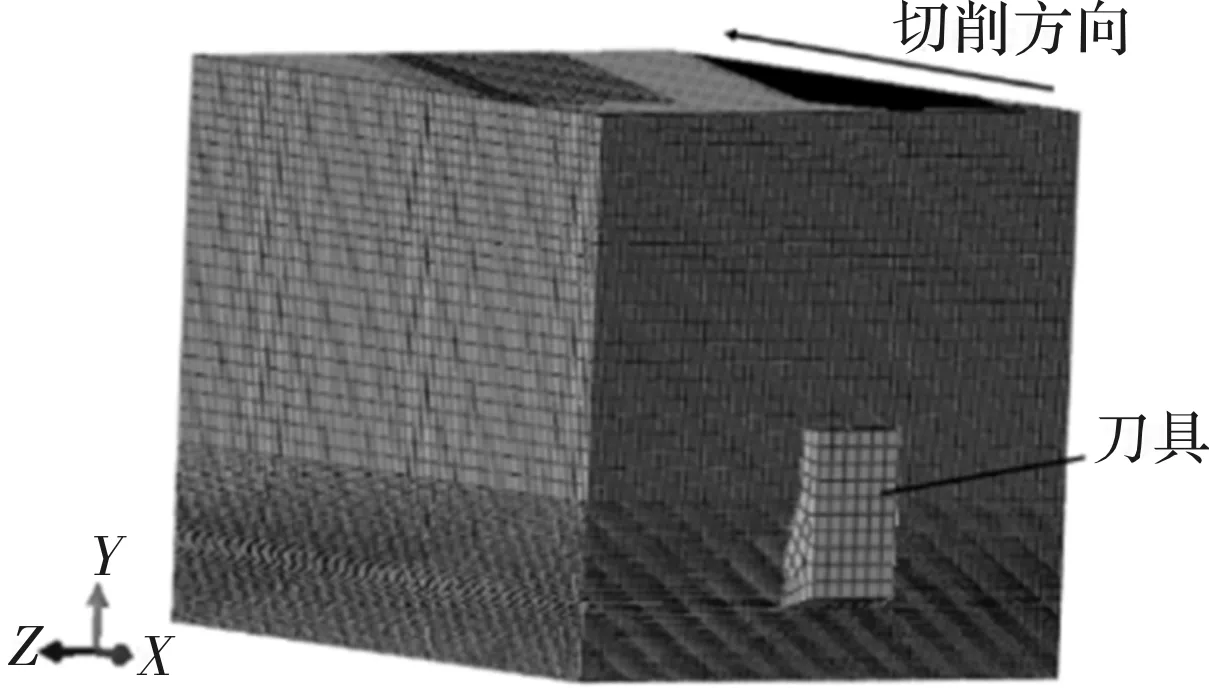

整个欧拉体单元类型采用EC3D8R,刀具设为刚体,将土壤切削区域的网格加密,整个模型被划分为110 400个单元,网格模型见图10。

如图10所示,通过参考点RP1与刀具建立刚体约束。在载荷中的预定义场设定土壤填充区,边界条件中约束土壤边界,同时定义刀具切削方向与切削速度。

图10 网格模型

刀具切削的仿真过程如图11所示。刀具切入土体时,与刀具前面最先接触的土体区域将会受到直接挤压,此时刀具受力从零开始增加,随着切刀的继续工作,土体与刀具接触面积增加,刀具所受阻力也不断增大,直到某个土体单元的应力值达到材料破坏值,应力值将不再增大。

图11 不同时刻刀具切削土壤的应力云图

其切削力随时间变化曲线如图12所示。理论与仿真误差在百分之十以内,说明仿真结果是可靠的。

图12 切削力仿真结果与理论结果

3 刀具设计

3.1 刀具材料

刀具在土壤切削过程中如遇到岩石会承受较大的压力与冲击力,同时切削过程中土壤与刀具相互作用也可能产生较大摩擦,因此,土壤切削刀具材料需具备良好的耐磨性、足够的强度和韧度、良好的工艺性、经济性。经济性是本次选择刀具材料的重要指标之一。

此次切削对象为土壤,同时以此为加工对象的还有链式开沟机、挖掘机、盾构机等等,因此可以参照其刀具材料种类,再结合刀具材料所需具备的性质,选择刀具材料。

链式开沟机常采用锰钢刀具与高耐磨合金刀具,前者主要工作于土质较软地层,后者主要用于土质较硬地层或混凝土路面进行开沟作业。

挖掘机刀具一般采用高锰钢制造,同时根据斗齿的具体工况合理地选择材料。当斗齿处于较高冲击载荷下,高锰钢的屈服强度较低、容易折断。为了有效提升高锰钢的耐磨性与屈服强度,应采用添加合金元素的方法增强其韧性。一般可添加的合金元素有Cr、Mo等,可以有效提升斗齿的使用性能、韧性以及硬度和抗变形能力。盾构机在硬岩地层、砂卵石地层会频繁更换切削类刀具,是因为其地层含大量漂石,使得刀具刃口部位承受很大的冲击载荷,因此盾构刀具多采用硬质合金刀具。综上述,考虑切削主体材料、刀具的强度韧度、加工工艺性以及经济适用性,对比同类土体切削刀具,采用加Cr的高锰钢比较符合实际工况与经济条件,其热处理工艺采用淬火,使硬度达到使用要求。

3.2 刀具几何参数

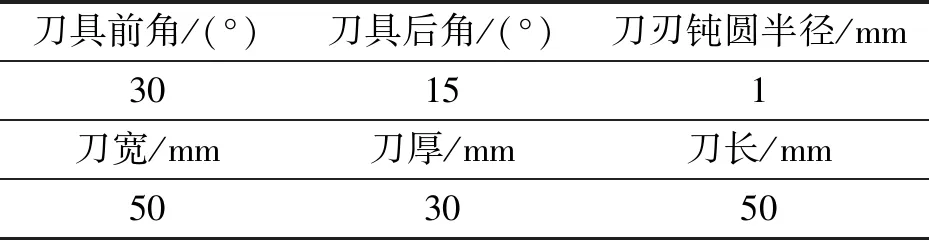

切削力作为切削过程中重要的物理参数,其大小直接影响刀具的磨损及使用寿命[17],切刀切削时主要的几何影响参数为刀具前角及刀刃钝圆半径,刀具后角多与刀具磨损相关,因切削主体为土壤,因此不考虑后角的影响。基于有限元CEL法,通过改变单一参数来研究刀具前角、刀刃钝圆半径及切削深度对于切削力的影响,所采用参数如表4所示,表中斜体参数为仿真过程中不变值。

表4 切削力影响因素仿真数值

如图13所示,切刀切削力随着切刀前角的增大而减小,且随着前角增大,切削力减小速率变慢。切削力随钝圆半径增大而增大,与理论计算结果一致。切深对切削力影响较大,随着切深增加,切削力的增幅加大,二者不成线性关系。综合对比分析前角取30°较为合适,圆弧半径取大时有利于减小刀具磨损,在切削过程中,在功率满足切削负荷时,可选择适当钝圆半径来减小刀具磨损,保障切削顺利进行。因此,刀刃钝圆半径选择1 mm较为合适。

图13 切削力影响因素

如表5所示,刀宽由成槽宽度确定,刀长与刀厚则根据其余锯切成槽工法刀具几何参数初步拟定。

表5 刀具几何参数

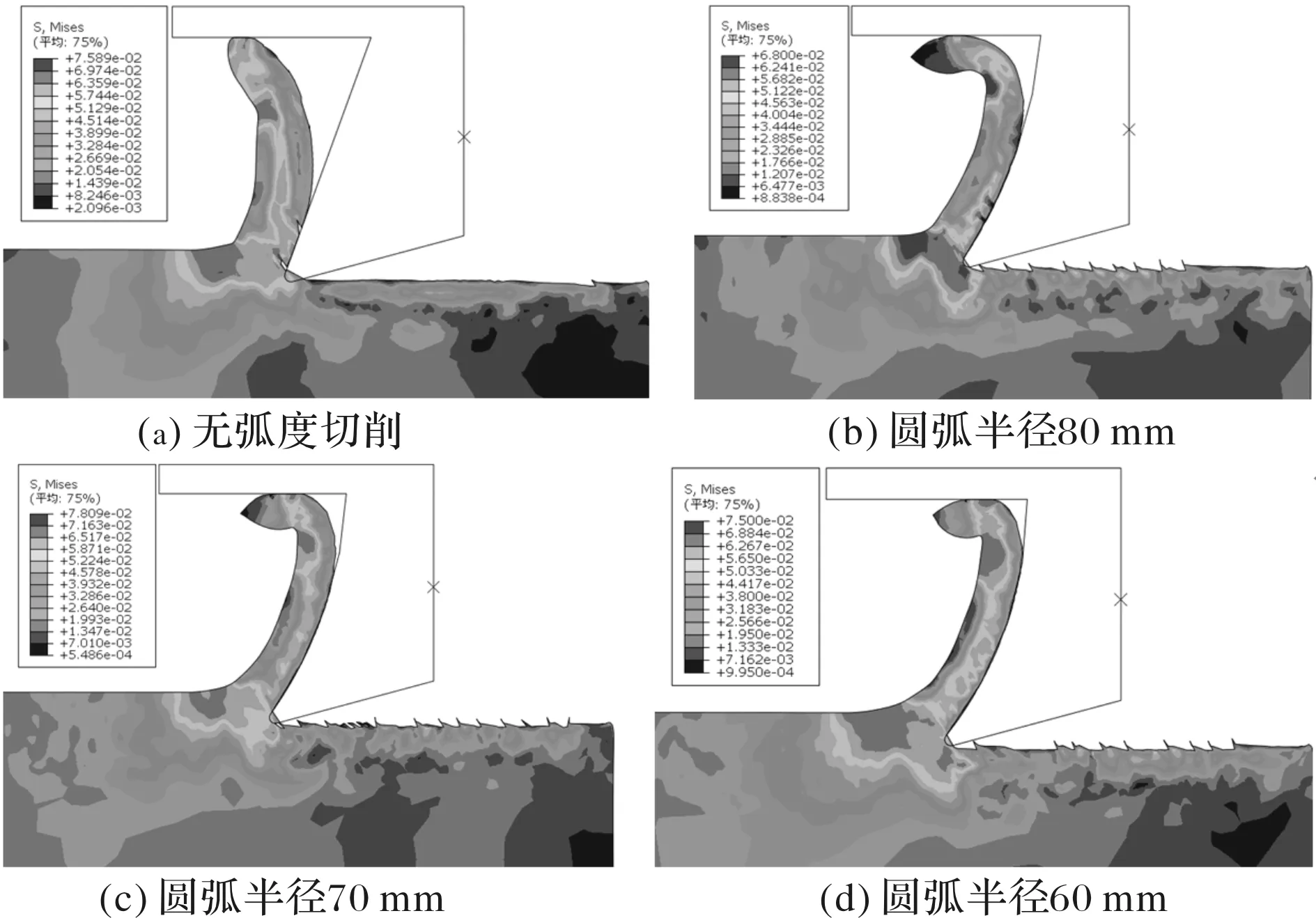

考虑到土壤强度较低以及不同土壤的切削机理,将刀具前面设定一个弧形使得较粘的土壤能在重力以及切削作用下卷曲,增大容屑体积。现模拟流水型切削时的工况,为加快运算速度,故在Abaqus中运用ALE方法进行二维仿真,如图14所示[18]。

图14 不同弧面切削仿真

如图14所示,将刀具前面做成弧形时,土屑会沿着前面的弧线进行滚动,更好的贴合刀具,容屑效率提升。且圆弧半径越小,其土壤切屑越贴合前面。因此在Solidworks中建立三维模型如图15所示。

图15 刀具三维模型

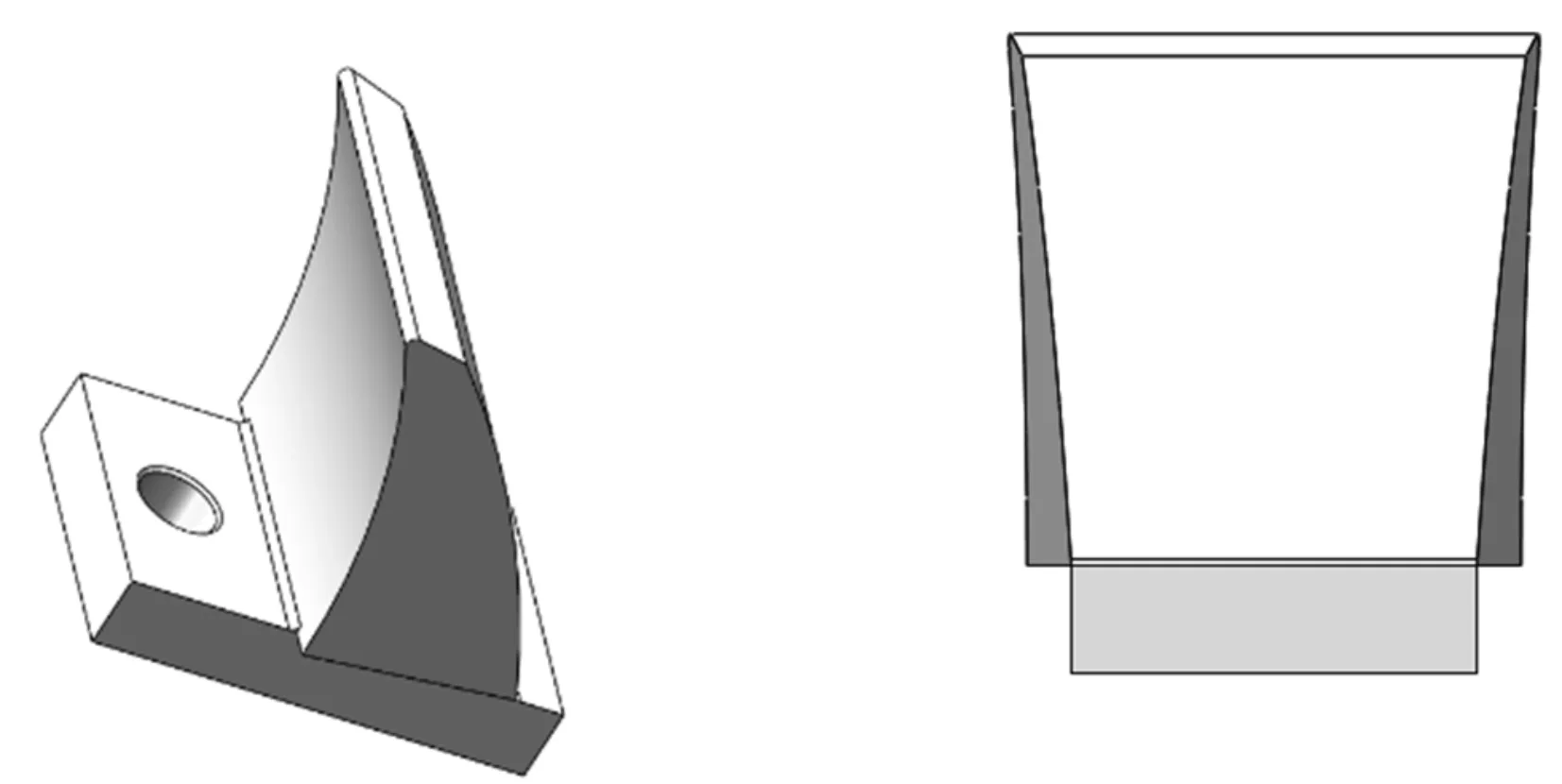

刀具三维模型如图15所示,刀具侧面有一个倾角,这是为了减小两侧土体垮塌对刀具造成的摩擦力。由于刀具随着链传动,因此需给刀具设计刀座以及配套的链条。本次为样机试制,切削工况无现成参数,故进行保守设计。在浙江某链条厂产品手册中选择满足要求的抗拉强度可达90 kN的链条型号。刀座采用线切割加工,其三维建模如图16所示。

图16 刀座三维模型

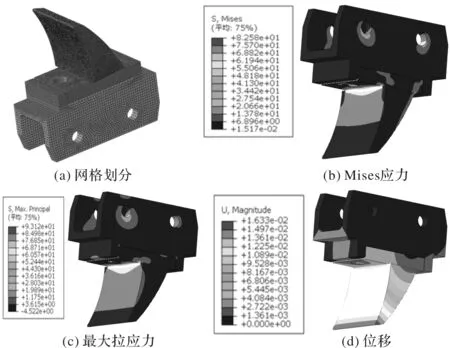

如图16所示为刀具安装的刀座,将安装完成的刀具进行强度校核如图17所示。

图17 刀具结构强度校核

刀具强度校核如图17所示,由于土壤中可能含有漂石,这会导致切削力急剧增大,查询相关盾构切削岩土的文献,本次校核在其刀具前面施加大小为2 kN的力。如图17b所示,最大Mises应力出现在刀具底部连接圆角处为82.5MPa,在安全范围内,其最大正应力也出现在此处,如图17c所示,为93.1MPa,均满足强度要求,在加工时可以考虑加大圆角以减少应力集中。

4 结束语

解释了土体的物理及力学特性并研究了刀具与土壤切削过程;基于Mckeys-Ali模型与朗肯被动土压理论,建立了刀具切削粘土的三维力学模型,分析了模型中各参数对切削力的影响,得到切削力与土壤重度、土壤内摩擦角,土壤粘聚力、切削深度、刀刃圆弧投影半径成正相关,与前角大小成负相关。同时基于欧拉-拉格朗日耦合法(CEL法)模拟了土壤的切削过程,得到的仿真结果与力学模型结果基本一致。

分析刀具作用工况得到了刀具材料为锰钢及热处理工艺为淬火;基于CEL法建立的有限元模型,分析了刀具几何参数对切削力的影响,以此确定最佳刀具前角30°,后角15°,刀刃钝圆半径1 mm;运用Abaqus对刀具进行了结构静力学分析,建立了刀具的三维模型。