水下切粒机切刀更换与端面跳动精确测量方法

张俊义

(宁夏工商职业技术学院,宁夏 银川 750021)

0 引言

在烯烃聚合工段,挤压造粒机是非常关键的核心组成单元,主要由主电机、混炼机、齿轮泵、换网器、模板和切粒机等设备构成[1]。其具体工作过程是:通过料斗将原料和添加剂加入混炼机内部,在混炼机高速双转子作用下,使原料和添加剂进行融化和混合;之后由齿轮泵对熔体进行加压,通过换网器清除异物后,从模板压出;最后,由切粒机在水中连续地将聚合物切成粒料,后续依次经由分离、筛选和干燥等工序后成为聚烯烃产品。

影响水下切粒机切出粒料形状的因素比较多,有机械故障,也有操作故障。如模板存在污孔或加热不充分、进料速度波动、切粒水温或水压波动等。其中,由切刀自身问题所带来的粒料不规则是常见的一类故障,原因可能是切刀刀口的平直度不够,也可能是切刀磨损或损伤超出了允许范围。此外,切轴对模板的垂直度、切轴的窜动、切刀组件振动等也会成为影响切刀工作精度的干扰因素[2]。本文主要讨论的是当切刀发生磨损或损伤时,如何高质量地开展切刀更换检修作业。

1 切刀更换

水下切粒机能否长周期稳定运转,切刀的使用寿命是一个重要的决定要素[3]。切刀的寿命随物料性能、操作员技艺、模板表面条件和模板之间的平行度而变化。特别在试运行时,在形成最佳操作条件前,由于试验操作可能存在差错,切刀寿命一般较短。烯烃聚合工段开车正常生产后,对于切刀的检修主要是其磨损后的更换。切刀不可在超出允许磨损量的情况下使用,因为这将损坏模板。切刀在达到最大允许磨损量之后或损伤时必须更换,切刀更换是水下切粒机小修内容之一。

此时,由于工艺前段并不停车,挤压造粒机降温需要一定时间,而实际检修作业时间是有限的,检修人员必须在规定的时间内将切刀更换完毕,一旦超时作业,就可能出现憋料问题,进而导致工艺前段停车,这必然会影响正常生产,并带来一定的经济损失。为提高切刀更换质量和检修作业效率,在切刀更换时,一般采用在位换刀方式,即切刀盘不用从切粒机轴上拆下。此外,所有切刀应同时更换,而不是只更换一部分或几把切刀。切刀必须分组存放,因为每组新切刀都经过统一打磨,组内每把切刀厚度偏差实现了最小化,切刀分组存放可避免出现混组安装。将新切刀与刀盘接触表面清洁干净,清除异物。用专用螺钉固定切刀,并保证力矩控制均匀等,从而使每片切刀端面跳动量实现最小化。

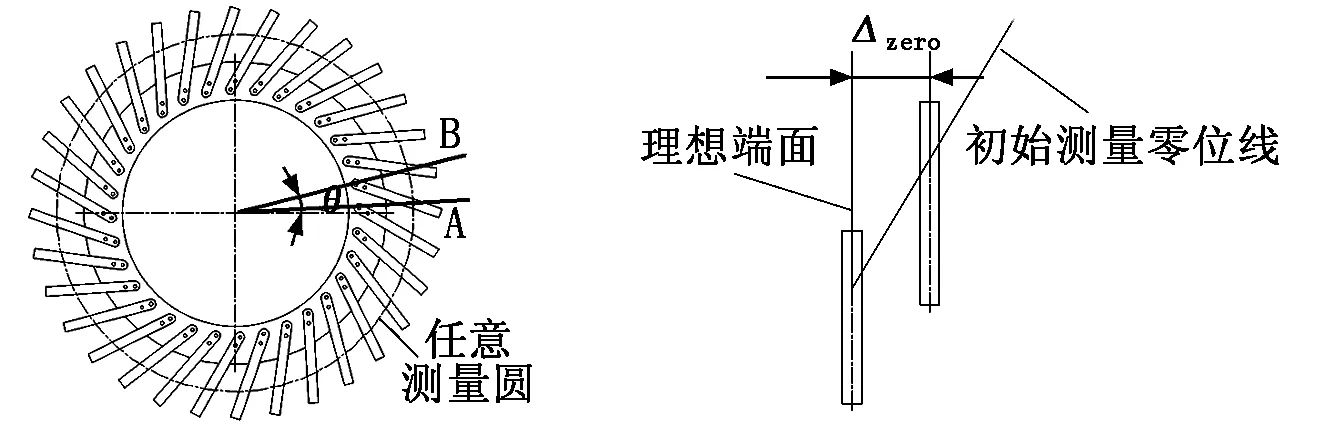

为保证切刀的安装质量,需对切刀端面跳动进行检测,常用的在位测量方法如图1所示。

图1 切刀端面跳动在位测量

用百分表的测量头顶住其中一把刀的端面,保证百分表有一定的压缩量,转动百分表表盘,使百分表指针归零,在对后面切刀进行测量时便于读数;之后,转动切粒机轴,顺次对每一把切刀端面进行测量并记录,切粒机轴旋转一周后,找出百分表上读数的最大值与最小值,二者的差值即为所有安装切刀的端面跳动量,将该数值与规定值进行比较,以判定切粒机切刀端面跳动量是否在允许范围内[4]。刀盘转过一周以后,对每一把切刀而言,百分表测量出的数据都可以看做是测量了切刀的同一圆周位置,这样得出的测量数据应该是可信的。而结果是刀盘每旋转一周,百分表上的读数都无法回到起始位置,因为此测量方法没能很好地排除切粒机切轴窜动和百分表表架松动所带来的干扰,因而不能相对准确地测出所有切刀真实的端面跳动量,导致测量结果必然存在一定的误差。针对此种现象,本文提出了一种能够很好地消除轴窜和表架松动干扰的切刀端面跳动测量方法。

2 测量准备

以安装32把切刀的水下切粒机为例,切粒机的每一把切刀用专用螺钉均布固定在刀盘上,故可看作是切刀将刀盘分为了32等份,如图2所示。

现将A、B两块百分表的测头分别垂直于相邻两把切刀端面,且A、B两块百分表固定在同一个表架上。用Xi和Yi分别表示百分表A和B在第i把切刀和第i+1把切刀端面上的读数,用Zi表示此时切轴所对应的轴窜量。在进行测量时,为保证测量结果的准确性,一要保证表架有足够的刚度抵抗变形,二要通过调整表架,使两块百分表在切刀上的测点均落在测量圆周上。

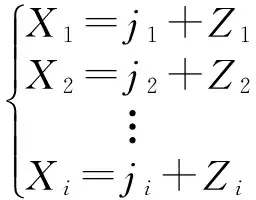

开始测量前,以第1和第2把切刀端面为基准,分别转动A、B两块百分表的表盘,实现归零。需要说明的是,此举是对两块百分表的人为归零,并不表示两把切刀端面已经共面,实际上,两块百分表仍存在归零误差。由于第1和第2把切刀端面与此时垂直于轴线的理想端面一般不重合,不妨将第1把切刀端面测点设为参考基准,第2把切刀端面测点相对于第1把切刀端面测点的偏差即为归零误差,用Δzero表示,如图3所示。

图2切刀示意图图3归零误差示意图

由于两把切刀固定在同一个表架上,且进行了归零处理,则两把切刀端面测点可构成一条初始测量零位线。用ji表示第i把切刀端面测量点相对于初始测量零位线的端面跳动量,用Ji表示第i把切刀端面测量点的实际端面跳动量,Ji比ji多考虑了归零误差Δzero[5]。

3 数据处理

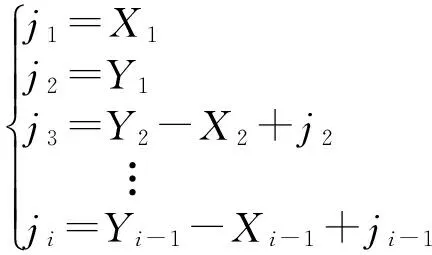

转动水下切粒机刀盘,Xi和Yi可由A、B两块百分表测出,其与Zi、ji之间的关系可用以下方程组表示:

(1)

式(1)中,X1=0,Y1=0,并假定Z1=0,对方程组(1)进行简单处理,消掉轴窜Zi后,可获得ji值:

(2)

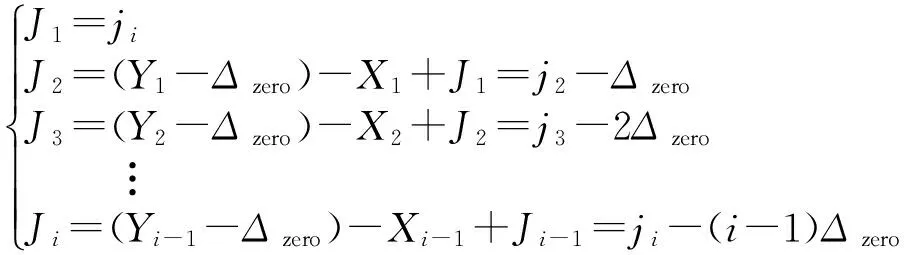

在方程组(2)的基础上,加入对归零误差Δzero的考虑,各切刀端面测量点的实际端面跳动量Ji可用如下方程组表示:

(3)

将归零误差Δzero代回方程组(3)中,最终可得实际端面跳动量Ji。

水下切粒机切刀的端面跳动可由下式表示。

J=|max(J1,J2,…,J32)-min(J1,J2,…,J32)|.

(4)

4 结语

当水下切粒机切刀发生磨耗变钝或损伤故障时,需及时更换切刀,并保证检修作业质量达标。在对水下切粒机更换切刀的安装质量(即切刀端面跳动)进行检测时,会受到切轴窜动的影响,此外表架的松动也会带来一定的干扰。本文所介绍测量方法,考虑了切轴的窜动,在数据处理时又进行了误差分离,很好地消除了切轴窜动带来的影响。此外,两块百分表固定在一个表架上,两表之间的距离相对于所在测量圆周尺寸小得多,即使表架发生了松动,也可认为在每一次测量时两表所受影响一致。表架松动的结果又可看成是另一项附加的切轴轴向窜动干扰,实际上它随着切轴轴窜的消除一并被排除了,测量准确度又进一步得到了保证。

参考文献:

[1]王建.水下切粒机的模板研究与分析[D].北京:北京交通大学,2012:1-4.

[2]刘忠辉,张国跃.影响水下切粒机切割刀使用寿命的原因分析及对策[J].化工机械,2012,39(6):811-813.

[3]肖立帧,王多民.在位找正技术在挤压造粒设备切刀更换中的应用[J].化工机械,2009,36(5):480-482.

[4]周建军,卢世忠.聚丙烯切粒机典型切粒故障分析及解决措施[J].甘肃科技,2003,19(10):88-89.

[5]汪茜,王旭蕴,花国.大尺寸回转零件端面圆跳动及全跳动在位测量[J].计量技术,1996(4):2-4.