自动开浇控制系统在板坯连铸生产线中的应用

米进周,王旭英,史 伟,高 琦,钟立雯

(中国重型机械研究院股份公司,陕西 西安 710018)

0 前言

钢铁产业作为国家的支柱性产业,根据国务院2015年5月发布并即将实施的《中国制造2025》,以及工信部2016年11月发布的《钢铁工业调整升级规划(2016~2020年)》意味着工信部将大力推进钢铁行业的自动化和智能化[1-2]。连铸生产的自动化和智能化发展是冶炼高质量钢铁的重要环节,而结晶器自动开浇正是连铸生产提高自动化水平、提升生产效率和产品质量的一项关键技术。当钢水浇入结晶器后,为了避免出现溢钢现象,钢水液面需始终低于结晶器口约70~100 mm。在钢水浇铸过程中,若钢水液面产生较大波动,则极有可能将渣子卷入,在铸坯表面形成夹渣,导致产品质量下降。若将钢水液面波动控制在±3 mm以内,可以有效清除表面夹渣[3]。相对于人工开浇,自动开浇控制技术可以很好的提高铸机开浇成功率,缩短开浇过程的时间[4]。

中国重型机械研究院股份公司(中国重型院)自主研发的我国首个高精度结晶器液面控制技术先后成功应用于湖南华菱涟源钢铁有限公司(华菱涟钢)210转炉厂1#连铸机和广西盛隆冶金有限公司的2#、3#板坯连铸机。实现了铸机结晶器开浇全自动化、减少了漏钢事故的发生,促进了洁净钢生产技术[5],对连铸机生产高品质、无缺陷铸坯起到关键作用,为实现连铸“一键开浇”功能打下了良好的基础。

1 板坯连铸机概况及工艺参数

广西盛隆某板坯连铸机主要生产包晶钢、中低碳非包晶钢、中高碳钢等钢种。其基本工艺参数:

铸坯厚度:230 mm

铸坯宽度:1000~1650 mm

稳定拉速:1.3 m/Min

扇形段数目:14

冶金长度:34 m

结晶器长度:900 mm

2 结晶器钢水液位控制

结晶器自动开浇控制系统包括结晶器钢水液位控制和铸机自动启动拉速两个部分。结晶器钢水液位控制由结晶器液面检测和结晶器开浇控制构成,如图1所示。

图1 系统设备组成架构

2.1 结晶器液面检测

目前,结晶器液位检测形式主要有放射同位素法、电磁涡流法、浮子法、热电偶法、红外线法等[6-7],该系统结晶器液面检测选用VUHZ公司的埋入式电磁涡流液面传感器。液面传感器励磁线圈产生磁场,磁场在钢水和周围的导体中产生涡流,涡电流磁场的分布取决于结晶器里的实际钢液高度,这个磁场在传感器感应线圈里产生感应电压,感应电压在计算单元中放大和数字化处理后通过模拟量接口和Prinet通讯传送给液面控制PLC系统。

传感器测量实际钢液的高度,不受保护渣的影响,实际测量值与钢种无关,传感器采用双探头结构。结晶器宽度方向上,距传感器中心线两侧200 mm处各设置一个探头,每个传感器探头测量轴线两侧±200 mm内的液位,通常取两个探头测量数据的平均值作为液面控制系统的输入参数。这种“全局”液位测量极大的避免了局部半月形液位不稳定的影响。传感器液面高度测量范围为结晶器顶部向下20~180 mm区间。

2.2 结晶器开浇控制

结晶器开浇控制包括液面控制和升速控制两个部分。结晶器液面控制根据执行机构驱动方式不同分为液压驱动和电动缸驱动两种方式,本项目采用电动缸驱动方式。液面控制配置了一套Siemens S7-1500 PLC控制站、1套Siemens S120 伺服驱动器、1台HMI监控站以及1个机前操作箱。

PLC控制站负责完成实际液面、设备状态等信号的采集;进行液面控制和升拉速控制的逻辑运算;逻辑运算完成后输出信号给现场显示灯进行系统状态显示;与液面检测系统进行数据通讯获取液面检测仪工作状态及参数;与连铸机本体系统进行数据通讯获取中间包状态信息和铸机状态信息;将计算的升拉速设定参数传送给连铸机本体来控制铸机拉矫机电机。

Siemens S120 伺服驱动器通过驱动电动缸来控制塞棒位置从而控制中包流入结晶器的钢水流量;读取安装在电动缸电机后部的编码器数据,计算转换为塞棒实际位置后传给PLC。

HMI监控站用来监控塞棒和液面状态以及历史报警、曲线等数据;进行目标液位等工艺参数的设定、进行塞棒零位标定和液位传感器的标定操作。

机前操作箱布置在中包附近,通过操作箱上的操作按钮,操作人员可以进行控制模式选择、自动开浇操作、塞棒位置手动操作;同时通过操作箱上安装的显示灯可以观察当前操作状态。

3 结晶器自动开浇控制模式及功能

结晶器自动开浇控制按照控制系统功能主要包括杠杆模式控制、手动模式控制、液位自动模式控制、自动开浇模式控制、塞棒抖动和调整渣线控制。另外还有系统标定、报警、数据通讯以及系统操作与状态监控。

3.1 杠杆模式

杠杆模式是由操作人员手动操作机械杠杆来调节塞棒位置,控制流入结晶器中的钢水流量从而控制结晶器中钢水液位,此模式在所有模式中优先级最高,在任何紧急情况下,操作人员可以切换到杠杆模型进行操作。

3.2 手动模式控制

手动模式是塞棒位置PID闭环调节模式。手动模式下,操作人员可以通过机旁操作箱上的“打开/关闭”旋钮来控制塞棒位置的增减,从而控制结晶器中的钢水液位。此模式一般在浇注前塞棒动作测试时或者自动开浇初期钢水填充阶段进行人工干预使用。手动控制逻辑图如图2所示。

图2 手动控制逻辑图

3.3 液面自动模式控制

液位自动控制由塞棒位置PID控制和液面PID控制两个闭环组成,液位PID控制为外环,塞棒位置PID控制为内环。自动控制逻辑图如图3所示。

图3 自动控制逻辑图

系统将结晶器液位检测仪检测的实际液位与设定目标液位进行比较,经过PID运算后转换为相应的塞棒位置量输出,作为塞棒位置PID环的位置设定值,其与电动缸电机后部安装的编码器反馈的塞棒实际位置比较后进行塞棒位置PID运算[8-9]。系统通过调节塞棒的位置控制钢水流量完成液面PID闭环控制,从而保证结晶器内钢水液面的稳定[10-11]。浇注过程中大部分工况应用此模式。

浇注过程中出现拉坯速度变化时在液面PID控制输入端引入拉速前馈来对液面进行预控,提高系统的响应速度和准确度。同时,系统根据浇注铸坯断面的不同自动调整PID参数值,实现PID 参数KP、Ki、Kd的在线自整定。此功能不仅保持了常规PID 控制系统原理简单、使用方便、控制精度好等优点,而且具有更大的灵活性、整定性、控制精度更好[12]。

该系统在正常工况下普碳钢结晶器液面波动控制在±2 mm,包晶钢结晶器液面控制在±3 mm。包晶材的钢种是碳含量0.07% ~0.16%的碳素结构钢,此类钢材易于在浇铸的时候出现液面波动的现象,究其原因主要是因为在包晶反应的过程中,线收缩可达38%,结晶器内初生坯壳不均匀,带液芯的铸坯在出结晶器后发生鼓肚并被扇形段挤压[13-15]。

系统可以通过两种方式转入“自动模式”。一种是在结晶器实际液位到达自动控制要求的范围内并且控制设备与检测元器件工作正常时,操作人员将机前操作箱上的模式选择开关转换至“自动模式”;另一种是在自动开浇过程中液位到达铸机启动液位时,系统自动投入液面自动模式。

3.4 自动开浇模式控制

自动开浇功能完成初始的结晶器钢水填充、液位自动闭环控制和自动开始升速拉坯的功能。由于在中包钢水流入结晶器的初始阶段,从液面传感器检测范围下限向下约320 mm范围内的钢水并不能检测到,此过程由开浇模型控制完成,模型计算合适的塞棒开口度来调节钢水流量从而控制液面稳步上升。高速的钢液流股由水口侧孔流出后撞击结晶器窄面形成上回流和下回流,过强的上回流会加剧结晶器内的上液面波动从而引起结晶器内钢水的卷渣,同时下回流的增强会导致气泡和非金属夹杂物随流股进入到结晶器内更深的位置以至于难以去除,严重时高速钢液流股冲击结晶器窄面使得铸坯初生凝固坯壳重熔导致漏钢事故的发生[16]。钢水流量不仅与塞棒开口度、中包钢水重量、浸入式水口结构有关,还受钢种、过热度等参数影响,所以模型是参数可调的。自动开浇的关键是调节塞棒开口度控制中包流入结晶器中的钢水量,使钢水液位上升过程完全可控[17-18]。总的原则是使得液面平稳上升,在设定出苗时间范围(本项目中根据钢种和断面不同在60~90 s范围)内钢水液面到达启动铸机的钢水液面。具体过程如下:

浇铸模式下,在机前操作箱上先将液面控制模式选择开关转换至“自动模式”,再按下“自动开浇”按钮,安装在中包上的塞棒自动打开,启动了结晶器钢水填充过程,开浇模型将钢水填充过程分为多个阶段,每个阶段的塞棒的开口度和保持时间按照工艺预先设定好的参数执行,在此过程中操作人员可以根据实际观察的结晶器液面,通过机旁操作箱上的塞棒“打开/关闭”旋钮实时修正塞棒开口度,以保证开浇过程的稳定。当在设定的出苗时间范围内,液面到达铸机启动液位时,自动进入液面自动闭环模式。同时,铸机自动启动,拉速按照设定曲线逐步上升到浇钢目标拉速,至此自动开浇功能完成。

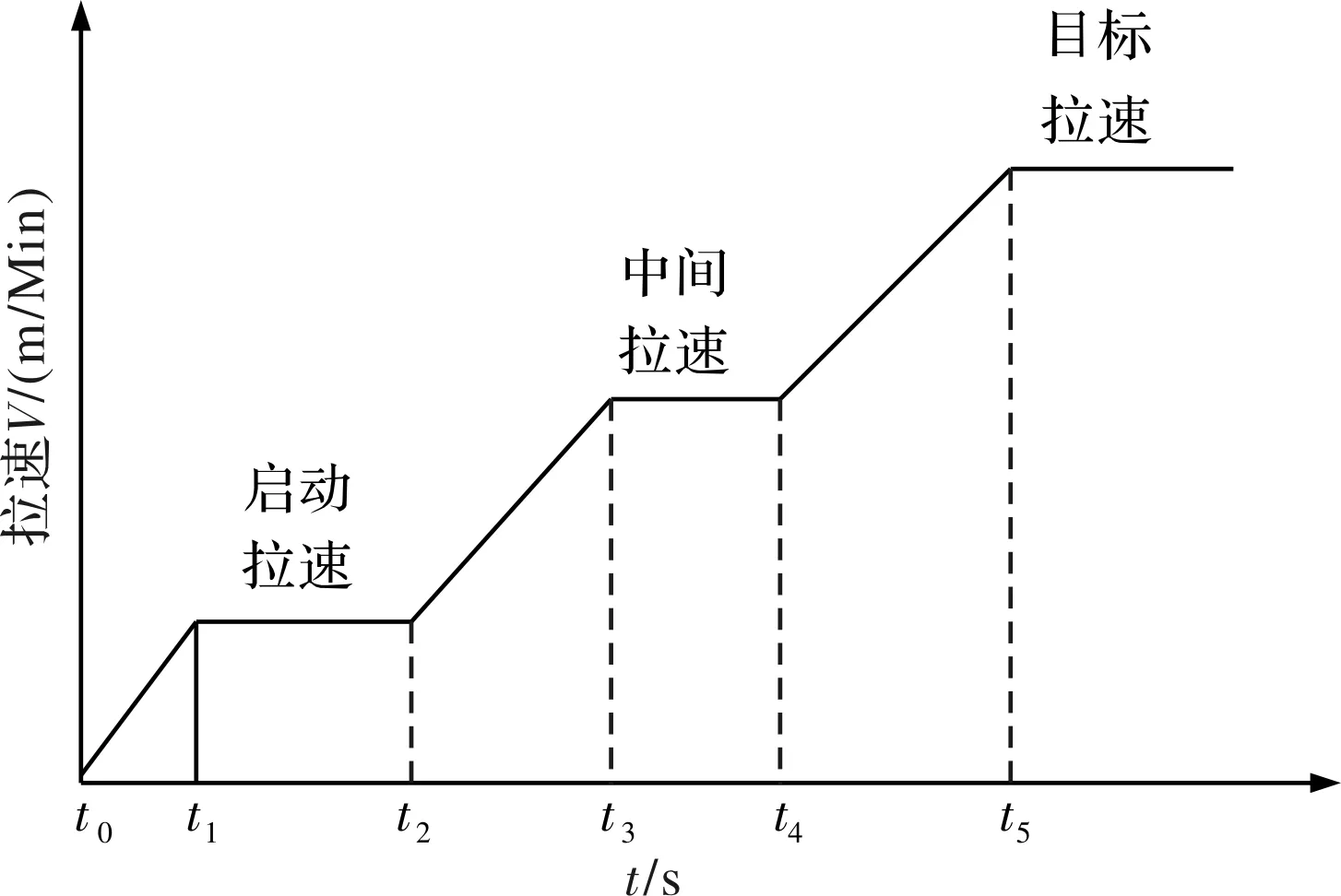

开浇液面上升过程示意如图4所示,其中,横坐标为时间t,纵坐标为结晶器高度H。t0~t5为工艺设定塞棒每个阶段保持一定开口度的时间点,t6为到达工作液面的时间;开浇升拉速过程示意图如图5所示,其中,横坐标为时间t,纵坐标为拉坯速度V。t0~t5为工艺设定拉速每个阶段拉速值发生变化的时间点。

图4 开浇液面上升过程示意图

图5 开浇升拉速过程示意图

3.5 塞棒抖动功能

当浇注铝镇静钢等含Al元素高的钢种时,在用铝或铝合金脱氧时或者保护浇注不完善而使钢水中铝的二次氧化产生Al2O3,Al2O3絮积在浸入式水口碗部或者塞棒头部形成“结瘤”,导致开浇钢流小[19],通过塞棒开口处的钢水流量不稳定,所以系统设计了塞棒抖动功能,在液面PID控制中的塞棒位置设定值上附加具有一定频率和较大振幅的塞棒调节量,产生“抖动”效果,将粘结结瘤抖落。

3.6 调整渣线控制

浸入式水口由于浸在钢水中,受到高温钢水的侵蚀和冲刷,结晶器钢水液面固定,水口的渣线也就固定在一个位置,造成水口极易损坏,寿命很短。为提高水口寿命,在连铸生产中需要不断调整渣线,使水口均匀腐蚀。系统设计在液面PID控制目标液位的基础上,附加按照设定幅值和频率变化的正弦曲线液位值,使结晶器钢水液面随着预期的方式方向进行控制,使水口的渣线不会长时间固定在一个位置,从而延长水口的寿命[20]。

4 结束语

连铸装备电动缸驱动式结晶器自动开浇控制系统在某钢铁厂板坯连铸生产线上进行了应用,在正常工况下普碳钢结晶器液面波动控制在±2 mm,包晶钢结晶器液面控制在±3 mm,系统控制稳定,自动开浇过程控制精确,控制灵活性高,可以适应多种异常工况。其提高了铸机开浇成功率,缩短开浇过程的使用时间,实现了铸机结晶器开浇全自动化、减少了漏钢事故的发生,对连铸机生产高品质、无缺陷铸坯起到关键作用,为实现连铸“一键开浇”功能打下了良好的基础。