钳口助卷精整机组自动收尾新方法

闫玉平,李 菲,徐长安,俞洪杰,姜永涛

(中国重型机械研究院股份公司,陕西 西安 710018)

0 前言

冶金行业中,经冷轧机组轧制后的带材,必须经过精整处理加工,才能得到高质量的合格产品。精整机组主要完成重卷、切边、拉矫、清洗、分条、横切等工序[1-2]。

卷材精整机组典型的生产工艺为上卷-穿带-助卷-卷取-收尾-卸卷[3]。作为卷材精整机组生产工艺中的重要一环,助卷技术决定了带材能否卷取成功以及成品带卷的质量。常见的助卷方法包括皮带助卷器助卷和钳口助卷[3-13]。皮带助卷器的工作原理是通过皮带的张力作用使带材产生弹塑性弯曲变形,同时对带材施加径向压力,使带材与卷筒间产生摩擦力,完成助卷工作;钳口助卷的工作原理是通过卷筒钳口的机械夹紧力使带材缠绕在卷筒上,完成助卷工作。

通过钳口可以实现对带头的可靠夹紧与定位,因此钳口助卷方法在厚规格产品精整生产线和分条线上广泛使用[14]。但使用钳口助卷的带卷,卸卷时带头容易剐蹭钳口,导致料卷内圈松动、塔形缺陷、甚至卸卷失败,严重影响产品质量和产线产能提升[15-17]。为了避免卸卷问题,通常在卷取机上设置推板,卸卷时推板同步推动带头使其顺利脱离钳口,保证卸卷顺利[18-20]。因此使用钳口助卷的机组在收尾时一方面要求将带尾停在预设定的相位,另一方面要求将钳口(带头)停在推板位置,即需要同时保证带尾和钳口均停在目标位置。

本文综合考虑了机组工艺布置和卷取压辊位置,推导了自动收尾角度和理想分切位理论计算公式,设置钳口相位检测开关检测钳口位置,并以此为基础提出了一种新的自动收尾方法,该方法在控制带尾位置的同时,实现了对钳口位置的控制,能够满足使用钳口助卷机组的自动收尾要求。

1 自动收尾工艺布置

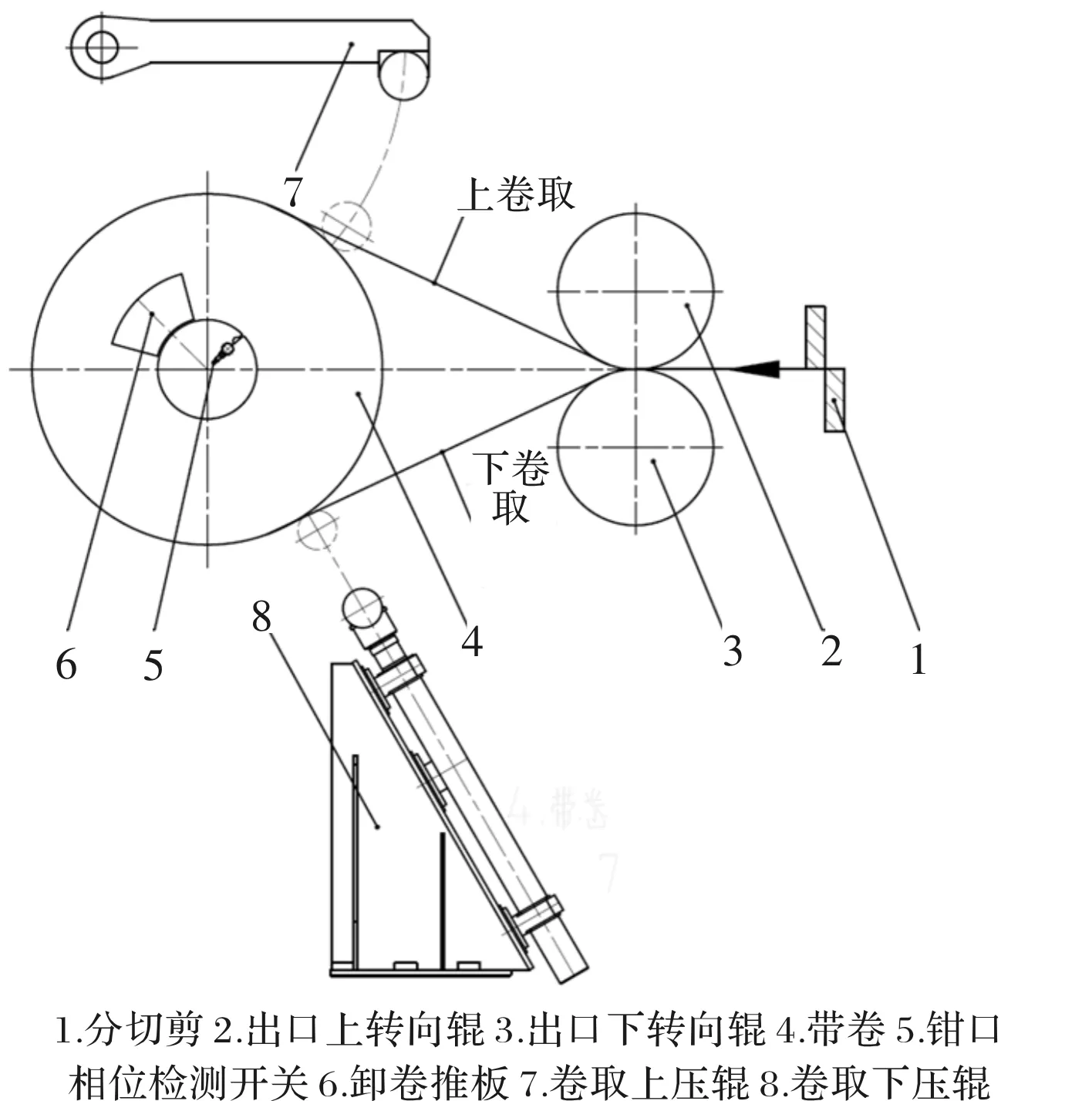

常见的助卷方法如图1所示。卷材精整机组自动收尾工艺布置如图2所示,典型的自动收尾过程为带卷长度(或重量)达到设定值后机组停机-分切剪分切带材-出口转向辊转向带材-卷取压辊在收尾时压住带尾-卷取机卷筒转动将带尾置于某一合适位置[3]。

图1 常见助卷方法

图2 自动收尾工艺布置

2 自动收尾角度理论计算

自动收尾角度为分切后将带尾停到目标位置卷取机卷筒转动的角度。自动收尾角度理论计算模型如图3所示。根据机组工艺布置,分切剪剪刃与出口转向辊中心之间的距离为A,出口转向辊中心与卷取机卷筒中心之间的距离为B,出口转向辊半径为r,带卷半径为R,由机组实时卷径计算程序获取。

图3 自动收尾角度理论计算模型

自动收尾角度α计算公式

α=α1-(α2-α3)

(1)

式中,α1为带尾包络角度,即分切后的带材缠绕在当前料卷上形成的包络角;α2为带材与料卷切点的相位角;α3为自动收尾结束后带尾相位角,由机组工艺布置和卷取压辊位置决定,对于使用钳口助卷的精整机组,一般认为上卷取时将带尾置于约2点钟位置,下卷取时将带尾置于约4点钟位置;相位角取值0~2π,以带材卷取方向为正。计算公式

α1=L/R

(2)

式中,L为自动收尾长度,即从分切剪剪刃到带材与料卷切点之间带材的长度。L计算公式

L=L1+L2+L3

(3)

式中,L1为分切剪剪刃与出口转向辊中心之间带材的长度,L1=A;L2为带材在出口转向辊上包络的长度;L3为带材与出口转向辊切点到带材与料卷切点之间带材的长度。L2计算公式为

L2=r×α4

(4)

式中,α4为带材在出口转向辊上包络的角度。L3计算公式为

(5)

α4计算公式为

(6)

α2计算公式为

α2=π/2-α4

(7)

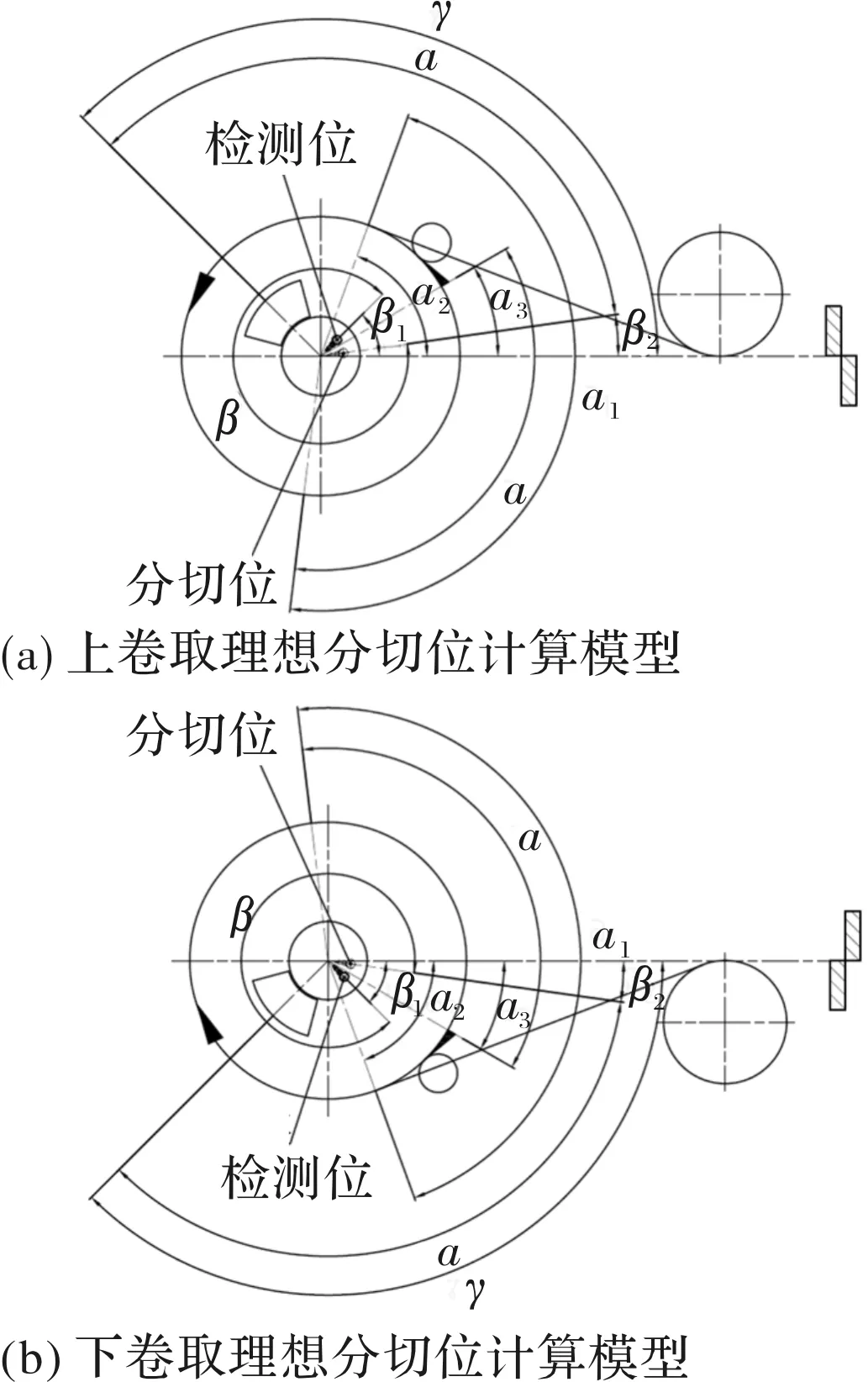

3 理想分切位理论计算

理想分切位为带材停机分切时钳口所处的相位,钳口转动到此相位时分切带材并完成自动收尾后,能够使钳口和带尾均停在目标位置。带材理想分切位理论计算模型如图4所示。

图4 理想分切位理论计算模型

钳口由检测位转动至理想分切位转动的角度β计算公式为

(8)

式中,β1为钳口检测开关相位,由机组布置决定,0≤β1≤2π;β2为理想分切位,即停机分切时钳口的相位,0≤β2≤2π;相位角以带材卷取方向为正。β2计算公式为

β2=γ-α±nπ,n=0,2,4,6…

(9)

式中,γ为卷取机推板相位,由机组布置决定,0≤γ<2π;相位角以带材卷取方向为正。

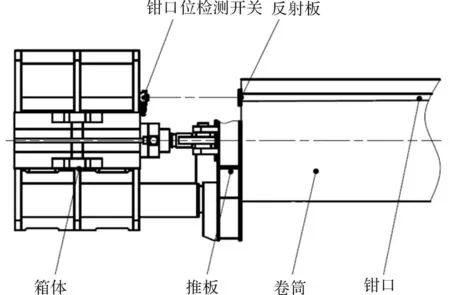

4 钳口相位检测

如图5所示为钳口相位检测开关布置图,在卷取机上设置钳口相位检测开关,用于检测钳口相位。检测元件选用反射式光电开关,检测开关安装在卷取机箱体上,反射板安装在卷取机卷筒端面上,反射板与钳口所处相位一致。卷筒工作时反射板跟随卷筒一起转动,检测开关发出的光线经反射板反射后接收,检测钳口相位。

图5 钳口相位检测开关布置图

5 自动收尾新方法

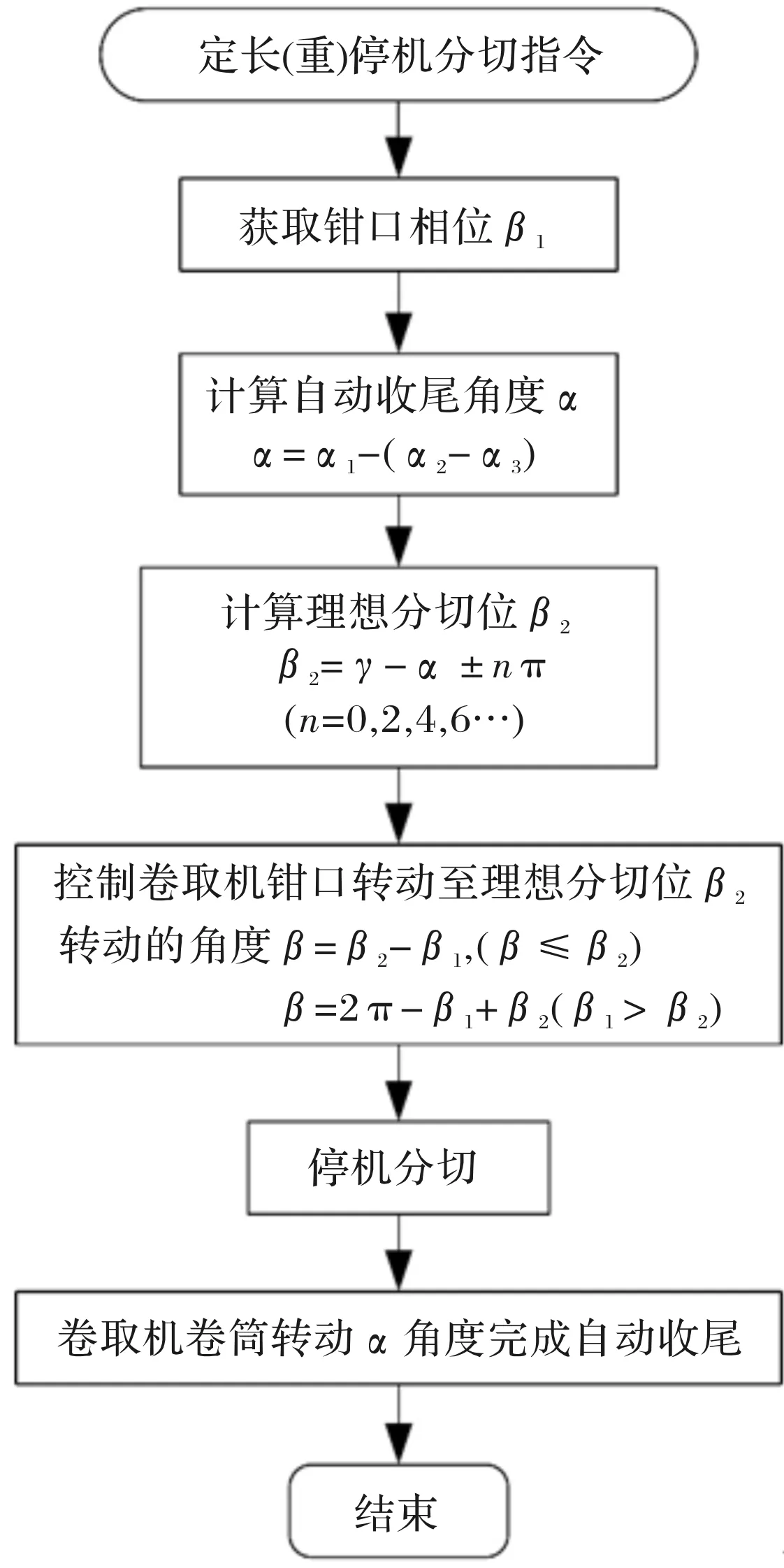

传统自动收尾方法只控制带尾位置,无法满足使用钳口助卷机组的自动收尾要求。因此,本文基于自动收尾角度、理想分切位和钳口相位,提出了一种新的自动收尾方法,该方法能够保证收尾时钳口和带尾均停在目标位置。自动收尾新方法流程如图6所示。

图6 自动收尾新方法流程图

自动收尾新方法具体步骤为

(1)机组接收到定长(重)停机分切指令后,钳口相位检测开关开始检测并记录钳口相位β1;

(2)计算自动收尾角度α;

(3)计算理想分切位β2;

(4)控制卷取机使钳口转动β角度至理想分切位β2;

(5)停机执行分切程序;

(6)控制卷取机卷筒转动α角度完成自动收尾。

6 结束语

本文提出了一种新的自动收尾方法,该方法为使用钳口助卷的精整机组提供了一种自动收尾理论模型,对提高成品卷卷芯质量、生产效率以及机组自动化程度有一定的实际意义。