超大型锻件的增材制坯及模锻成形

王宝忠

(中国一重集团有限公司,黑龙江 富拉尔基 161042)

0 前言

在超大型锻件中,有几类超大、异形锻件被称为重型高端复杂锻件,国内外对于重型高端复杂锻件的高质量发展研究一直在持续进行,中国一重曾取得了可喜的成绩。然而,由于大型钢锭中的偏析和有害相的存在以及采用传统的钢锭制坯导致材料利用率低[6],无法满足重型高端复杂锻件高质量发展的要求。因此,需要对传统的铸锭及成形等制造技术进行变革性创新。

1 增材制坯

重型高端复杂锻件包括诸如700 ℃超超临界汽轮机高温合金转子锻件[1]、带两个超长非对称管嘴的AP/CAP系列核电主管道热段A(图1)、头上长角的核电示范工程蒸汽发生器水室封头(图2)、以及身上长刺的核电示范工程压力容器一体化接管段(图3)等超大、异型、难变形锻件。为了提高大型/超大型钢锭的均匀性与纯净性,中国一重集成创新发明了一系列冶炼及铸锭技术,取得了很好的效果[7]。但由于不同材料、不同铸锭方式都有一个有效的凝固截面,超大型钢锭如采用常规的铸锭方式,难以避免偏析及有害相。因此,将开展增材制坯的变革性创新技术研究。

图1 CAP1400主管道热段A

图2 CAP1400蒸汽发生器水室封头

图3 压力容器一体化接管段

近年来,增材制造是中国的一个热门话题。尤其是其中的3D打印技术似乎可以包罗万象。根据ISO/ASTM52900-2015标准,增材制造是一个通过连续增加材料创造具有几何形状物体的专用技术术语。某位专家将增材制造分为狭义增材制造和广义增材制造。狭义增材制造是通过激光或电子束与CAD/CAM结合逐层成形。由于增材制造的产品实质上是铸态组织,从成本和效率的角度出发,狭义增材制造难以适用于制造大锻件所需的坯料。广义增材制造是逐层增加材料制造零件而不是减材的成形过程。为了避免偏析、夹杂及有害相,本文将采用广义增材制造的方法生产大型坯料,逐步替代120 t以上的传统钢锭。首先确立了解决偏析、夹杂、有害相等共性问题的增材制坯技术路线,见图4。一种方法是在超大型圆坯外表面通过“固-液”结合的方式逐层浇注钢液,从而生产更大直径的铸坯[8];另一种方法是采用多层大型圆饼类坯料(用有效基材闭式镦粗获得)通过“固-固”结合的方式叠压(扩散连接)成更大截面的铸坯,见图5。对于图5所示方法,可以通过减少氧化膜界面、减少难变形区和拉应力区的闭式镦粗方式获得较优的最大450 t坯料。

图4 解决偏析、夹杂、有害相等共性问题的增材制坯技术路线

图5 采用多层大型圆饼类坯料减少难变形区和拉应力区的扩散连接

2 “形、粒、力”准则

在大型锻件的传统自由锻造中,主要目的是成形。随着不锈钢、超级合金以及其他难变形材料的大量应用,人们不得不重视大型锻件的晶粒度。对于晶粒而言,首先追求的是均匀,其次才是细小。而晶粒度的均匀性主要与锻造参数(如温度、变形量)有关。在以往的锻造工艺中,由于对难变形材料的成形过程中的应力状态重视不够,往往会导致锻件的表面裂纹和性能的各向异性[9、10]。

中国一重根据十几年的经验,创建了优化制造工艺的“形、粒、力(FGS)”准则,见图7。FGS分别代表成形(Forming)、晶粒(Grain)和应力(Stress)。“FGS”准则是指锻件在多向压应力下近净成形,从而获得均匀细小的晶粒。作者在近净成形方面已经积累了大量的经验[11~14],研制出了以核电锻件(核岛+常规岛)为代表的各类产品,今后将在多向压应力成形方面开展深入研究工作。

图7 解决锻件余量大、混晶、裂纹等共性问题的“FGS”的塑性成形准则

3 闭式锻造

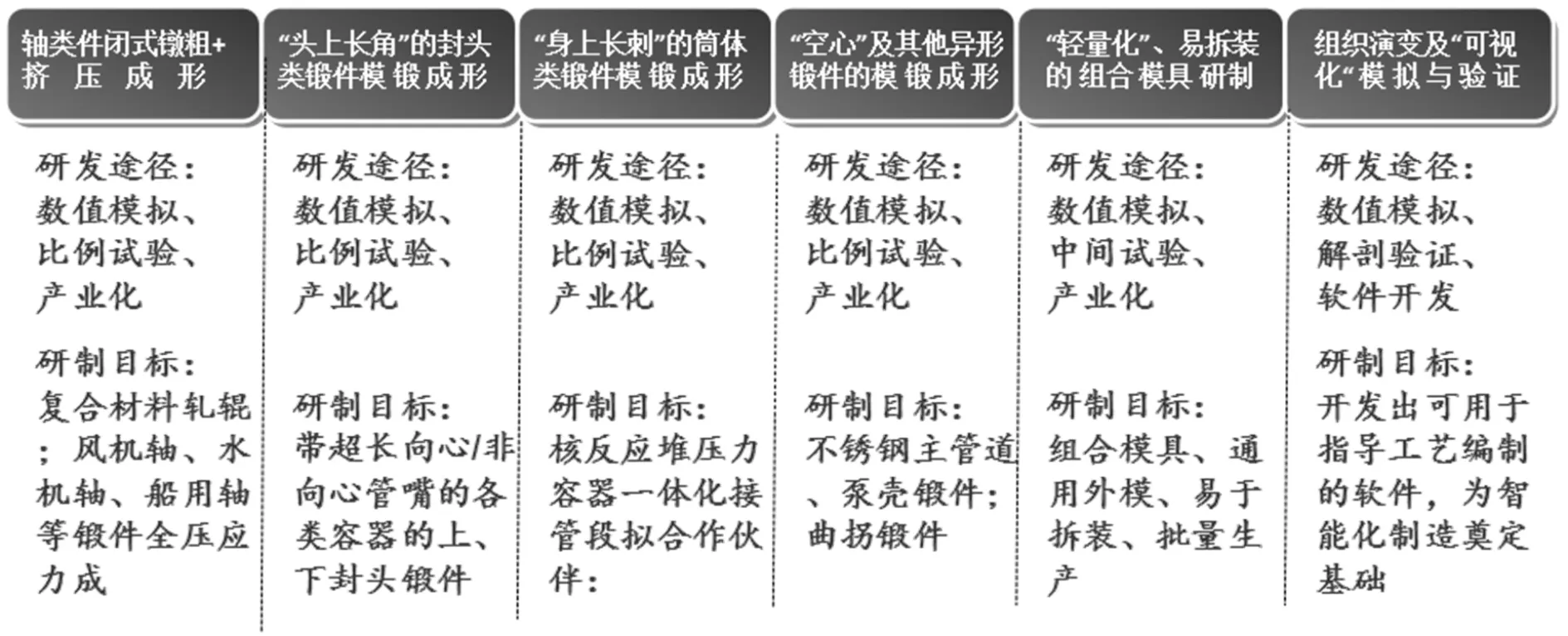

为了全面推广“形、粒、力”准则,本文对几种有代表性的重型高端复杂锻件的闭式锻造(多向压应力成形)进行了数值模拟和效果对比。

3.1 主管道

根据大型先进压水堆示范工程的实践数据统计,净重17t的CAP1400 主管道热段(图1),制造实心锻件所需的电渣重熔(ESR)钢锭 135~140 t ,制造空心锻件所需的ESR钢锭80~90 t 。两种成形方式的锻造火次都需要两位数。

如果采用空心ESR钢锭通过挤压的方式成形(图8),不仅ESR钢锭可以减少到 63 t,而且锻造火次还可以减少到个位数。

图8 CAP1400主管道热段 A挤压成形数值模拟

3.2 水室封头

与自由锻造相比,中国一重发明的蒸汽发生器整体水室封头仿形锻造材料利用率提高30%以上[15]。然而,锻造火次依然较多,而且加工余量仍然较大。

如果采用图9所示的闭式锻造方式成形,不仅材料利用率可以进一步提高,而且制造周期还可以大幅度缩短。

图9 CAP1400蒸汽发生器水室封头闭式锻造数值模拟

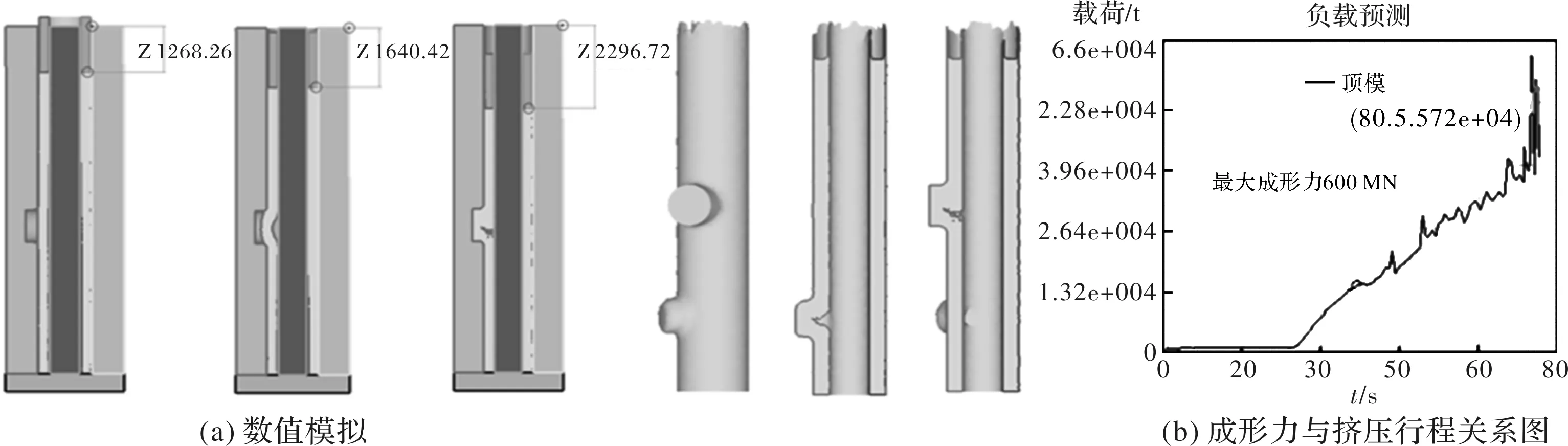

3.3 一体化接管段

在过去,核反应堆压力容器的制造方式都是将接管焊接到接管筒体上,但这种焊接方式产生的马鞍形焊缝具有较高的制造风险和增加设备的在役检测时间。为了避开马鞍形焊缝,国外的一些锻件供应商发明了半一体化接管段[16],但仍然需要有环焊缝。

为了实现既没有马鞍形焊缝又没有环焊缝的目标,中国一重开展了一系列的研究工作,提出了通过闭式锻造方式研制一体化接管段的思路[17]。图10给出了CAP1400压力容器一体化接管段闭式锻造成形的数值模拟,最大成形力1 580 MN。

图10 CAP1400压力容器一体化接管段闭式锻造成形的数值模拟

分体与一体化接管段制造周期及全寿期间接费用对比见表1。从表1中可以看出,如果采用一体化接管段,单台百万千瓦核电所节约的设备制造和全寿期运行维护成本达5亿元以上。设备的寿期是按60年计算的,每10年进行一次在役检测,停堆一天至少损失100万元。

表1 分体与一体化接管段制造周期及全寿期间接费用对比

3.4 支承辊

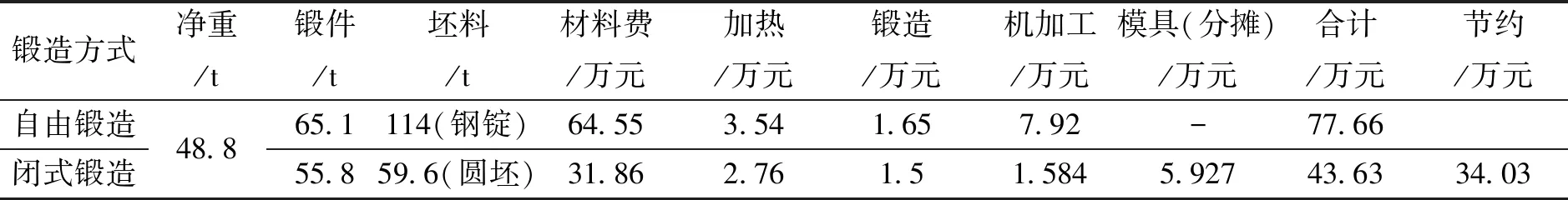

以往的大型支承辊锻件大都采用钢锭自由锻造成形,材料利用率较低。为了对传统的制造方式进行变革性创新,中国一重已经开展了轧辊锻件闭式锻造的比例试验。图11为净重为48.8 t的某2 050 mm连轧机支承辊闭式锻造数值模拟。从图11可以看出,最大成形力出现在下辊径闭式锻造阶段。

图11 某2 050 mm支承辊锻件闭式锻造数值模拟

净重48.8 t支承辊钢锭自由锻与固坯挤压成形成本对比见表2。从表2中可以看出,如果采用59.6 t圆坯闭式锻造代替以往的采用114 t钢锭自由锻造,单只支承辊锻件可以节约制造费用34万元。

表2 净重48.8 t支承辊钢锭自由锻与圆坯挤压成形成本对比

4 设备保障

4.1 1 350/1 600 mm分段铸机

研制超大截面圆坯,主要解决传统大型模铸工艺存在的铸坯中心疏松、裂纹、成分不均等世界性难题,达到大幅度提高铸坯内部质量,同时可以实现提高金属收得率、节能降耗、改善作业环境等目的,从而加速抢占技术制高点,进一步推动中国一重在大型锻件方面高质量发展。为此,中国一重提出研制φ1 350/φ1 600 mm超大型铸坯代替120 t以下的钢锭,提高支承辊、风机轴、曲拐等大型锻件的材料利用率。φ1 350/φ1 600 mm分段铸机生产的铸坯质量,需要通过电加热冒口、铸坯凝固末端动态电磁搅拌等创新技术来保障。

4.2 1 600 MN超大型多功能液压机

从本文重型高端复杂锻件的闭式锻造数值模拟可以看出,最大成形力接近2 000 MN。根据目前所掌握的设备研制技术和通过优化工艺降低成形力等综合考虑,拟研制一台1 600 MN超大型多功能液压机,为变革性的闭式锻造成形工艺创新提供保障。

5 讨论

为了实现既定目标,需要在以下方面进行深入研讨:

(1)电加热冒口、铸坯的动态电磁搅拌等新技术在1 350/1 600 mm分段铸机上的应用;

(2)增材制坯(固-固结或固-液结合)界面的重构;

(3)重型高端复杂锻件模锻的模具优化设计;

(4)1 600 MN超大型多功能压力机的自动化和信息化。