浅谈如何通过合理的制坯来提高杠杆类锻件的材料利用率

刘虹 陈常禄 丁榆城

摘 要:面对当前日趋激烈的市场竞争,通过内挖潜力助力企业降本增效是设计人员应尽的义务和必须承担的责任。在锻件的生产过程中,制坯是负责使坯料的材料分布比棒料更接近预锻件的材料分布,合理的制坯方案会降低预锻件的充填难度、提高锻件的充填质量,从而提高材料利用率。

关键词:制坯;材料利用率;锻件;模拟

锻造生产工艺过程中,制坯的目的是使坯料比原始毛坯更接近锻件的形状,为毛坯进一步变形做好准备,同时也节约了原材料【1】。对于不同的锻件,制坯模分料时的方法有所不同,但是原则都是分料后使坯料的材料分布比棒料更接近预锻件的材料分布,就是制坯要有预成型的功能。应用预成形设计,可以改善坯料在模膛中的充填顺序,提高锻件内的变形均匀性及组织性能均匀性,从而有效控制和优化锻件质量【2】。下面以我们的一个杠杆产品为例,浅谈如何根据锻件的材料分布特点做对应的制坯方案的设计。

1.杠杆简介

杠杆类产品的特点是杆部和端部截面积差别很大,所以为了节约材料,设计锻模时一般都采用图1这种大头对大头、一模两腔的形式布局,而且会在预锻模上、锻件杆部外侧设阻料槽。但是,即使这样,这类锻件的材料利用率一般是72%左右。这时,制坯工艺的设计就显得尤为重要。图1是一个杠杆的大概尺寸和截面积分布图。

图1所示的杠杆,单件重2.04kg,锻件所用材料:SAE4032,单个锻件的最大包络尺寸:155.2*138*52.2。一模两腔布局时,则热锻件的最大包络尺寸是:301.3*157.5*53.2。热锻件投影面积:

17208 mm?,桥部投影面积:39096 mm?。因为预锻模在杠杆的杆部外侧设有阻料槽,所以桥部投影面积比普通的热锻件轮廓向外放大个桥部宽度要大。锻造时棒料加热温度:1200°C,锻造设备:2500T热模锻。锻模设计时桥部厚度4MM,桥部宽度:11MM.这个杠杆的截面积分布如表1所示,特点是两端截面积小,中间截面积大。中间部分截面积是锻件杆部顶端截面积的大约17.6倍,截面积小的地方是杆部顶端。

2.制坯工艺设计和分析

这类杠杆,一般的锻造工艺过程如图2所示:镦粗—压扁—预锻—终锻。这个杠杆锻造时,因为其大头对大头的布局,所以中间需要多存料,制坯的第一步必须是中间镦泡。因为要保证镦粗时不超镦锻比太多,所以棒料直径就不能太小。则而杆部前端只需要直径不到 30的棒料,结果就是杆部的材料利用率很低。为了保证预锻时杆部顶端的充填,则预锻前坯料的总长不能低于230,所以总的材料利用率也就比较低。

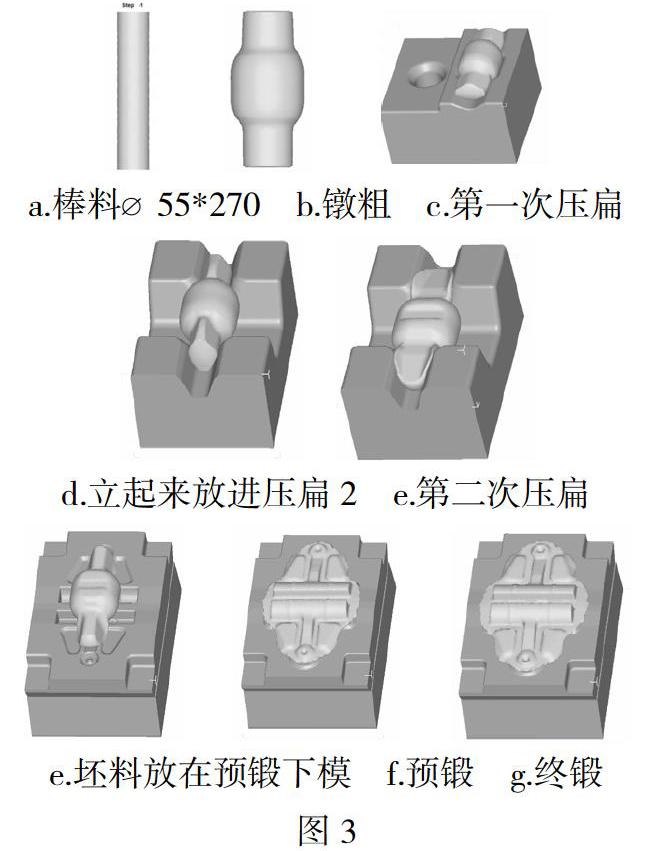

为了解决杆部材料利用率低的问题,我在镦粗制坯后压两次扁,而且两次压扁都带型腔,如图3所示:

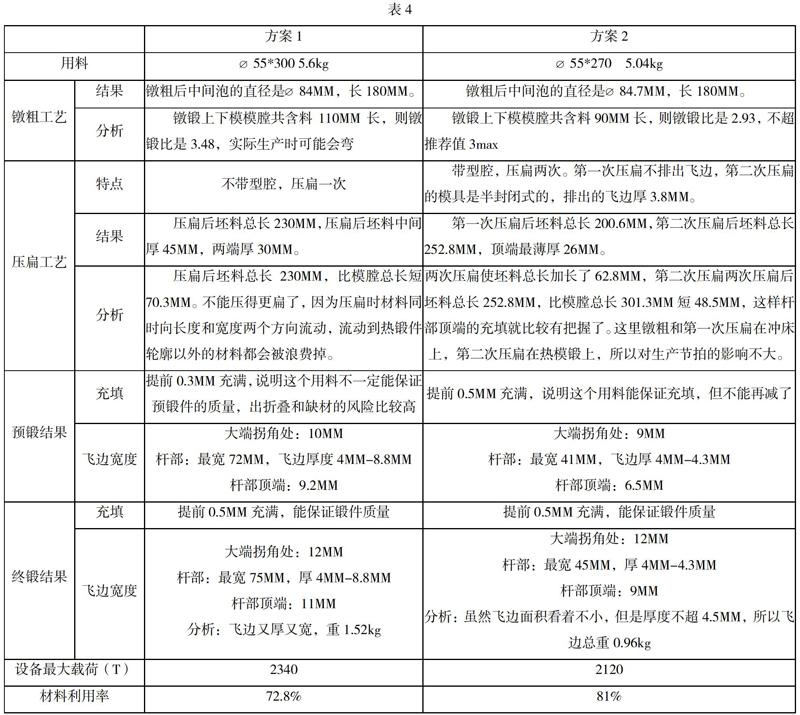

为了更清晰直观的说明问题,下面用表格的形式来对比两种制坯方案对应的模拟结果有什么不同。

两个方案的数据对比及分析:

表4两个方案的模拟结果说明:制坯过程两次压扁的方案使杆部的飞边宽度从75减小到45,厚度从8.8减小到4.3,两个锻件共节约材料0.56kg,材料利用率提高了7.2%。按年产量30万件、SAE4032直径?55的棒料每吨6000元计算,每年可节约材料84吨,合计人民币50.4万元,经济效益相当可观。

从对比模拟结果可以看出,第二个制坯方案有以下优点:A.高材料利用率;B.低预锻件的充填难度,提高锻件的充填质量,降低锻件的废品率;C.低设备载荷,延长设备寿命,节约能源和降低生产成本;D.優化锻件流线,提高锻件的组织性能。

3.结束语:

每个锻件都有它自身的特点,制坯模设计要做到精细化,要有针对性的去解决问题。有了这个观念、沿着这、个思路,我通过优化制坯,把我们公司的杠杆类产品的材料利用率普遍提高了5%左右,顺利完成了我们科室每年降本增效400万的任务。助力企业在人工、材料、能源等各方面成本日趋增加,而客户又有价格年降5%,导致老产品越干利润越薄的情况下仍然保证了企业有一定的利润空间。

参考文献

[1] 洪慎章,《实用热锻模设计与制造》【J】机械工业出版社

[2] 周玉婷,《某飞机主起支撑接头锻件的锻造工艺分析及预成型优化设计》(毕业论文)