对称双动式高效高性能模切机机身的有限元分析

李双江,高秀兰,赵升吨,张成田,张硕文

(1.西安交通大学,陕西 西安 710049;2.宝鸡文理学院,陕西 宝鸡 721016)

0 前言

纸制品包装因具有容易回收利用、污染低、生产成本低等优点受到市场的广泛青睐[1],大量的应用于各行各业,在社会总消耗品中占比可达40%~50%[2]。随着包装印刷产品和个性化包装产品需求的增多,对印刷包装纸制品的产品质量和生产效率提出了更高需求,高效率、多功能、高质量的自动化包装印刷机械越来越被市场所青睐[3]。

模切是印刷后的工艺流程,模切的任务是将已经生产好的纸制品原材料按照客户所需图案加工出的刀具模板切割。通过模切工艺生产包装材料效率高、产品美观、多样性好,能够同时满足商家和顾客的需求[4],因此模切机的研发与生产有很重要的意义。

经过多年的发展,我国在模切设备研发和生产领域取得了极大的进步,但是在高端模切设备尤其是全自动化的高精度、高效率模切机器仍然与国外有较大的差距,高端模切机严重依赖国外进口。为了实现中国制造的远景目标,提高国内企业及科研机构的创新能力,减轻企业生产成本压力,急需能实现更高的模切速度和模切精度的新型模切机[5]。

目前国内外主流模切机是采用曲柄双肘杆机构的卧式平压平模切机[6],经过多年的探索,曲柄双肘杆机构的技术应用已经较为成熟。国内外在多杆件机构的结构形式以及驱动方法领域都积累了大量研究成果。Soong等构建了一种长度可调节的具有确定单一运动的杆件机构,通过调节驱动电机的转速与杆件长度可得到符合工艺要求的输出曲线[7];Yamasaki等提出一种可以实现较大定位增力效果的滚珠丝杠多连杆机构,并可以通过多级串联以实现更大的增力倍数[8-10];姚建等为应用多连杆机构的机器建立了模块化的性能优化方法[11],并编写了相应的辅助分析工具;相关研究者探讨了能够在工作位置实现低速施压的结构方案[12,13],建立了以优化工作机构运动特性为目标的多参数模型[14],提出了一种用于模切机的对称传动结构形式[15],并对伺服电机驱动方式以及驱动控制模型做了大量研究[16,17]。然而多杆件机构由于运动特性的因素,模切效率已经很难进一步提高,并且随着模切速度的提高会产生更大的不平衡惯性力,降低模切精度。

本文提出一种新型对称双动式新型模切机完成了新型模切机的驱动、传动与工作机构,以及机身等关键零部件的设计。考虑到该新型模切机机身是动力源与传动件的载体,同时也承受着模切时所产生的冲击力,因此机身的强度和刚度直接影响到模切机的工作性能,因此机身零部件是极其重要的。本文对该新型模切机的机身部件进行静力学分析,根据分析结果对机身结构进行优化,进一步提高机身整体的强度和刚度,同时对优化后的机身进行振动模态分析,以完善该机身部件的机械结构。

1 新型对称双冲压式模切机原理及其主要技术参数

1.1 模切机的新原理及其优点

为提高模切机的模切效率,降低模切过程中所产生的不平衡惯性力,本文提出了图1a所示的比传统模切机效率提高两倍的对称双动式模切机新原理,并设计完成了公称压力为2 000 kN新原理模切机的整机三维如图1b所示。

图1 对称双动式模切机新原理

采用左右及上下对称的结构。布置在中心机身上的交流永磁伺服电机输出动力带动曲柄转动,曲柄绕旋转中心对称设计,左右两侧分别连接相应连杆,连杆末端与限制在水平运动方向的滑块副相连,滑块副通过对称布置的肘杆增力机构进而驱动上下主滑块同时靠近或者远离,在曲柄的循环转动中实现往复模切动作。该传动结构的优点是:

(1)传动结构简单,调整连杆与肘杆的长度可以实现不同的增力效果与滑块运动轨迹曲线,使得滑块在模切行程内实现大传动比低速稳定模切,在进入模切和退出模切的空行程中速度较快,实现空行程急回,在单位时间内实现更高次数的模切,提高模切效率。

(2)所采用的对称布置肘杆方式使工作滑块在运动过程中所受惯性力互相抵消,对机身不存在侧向冲击力,避免了机身产生侧向变形,保证模切精度。

(3)上下工作滑块同步运动,在曲柄的一次循环过程中,可以同时完成上下两次模切,实现模切效率提高一倍。

1.2 新型模切机主要技术参数

根据模切机国家技术标准以及市场上模切机产品的技术参数,确定出公称压力为2 000 kN新原理模切机的主要技术参数如表1所示。

表1 2 000 kN新型伺服模切机主要技术参数

2 带有拉紧螺栓的三梁二柱式组合机身三维模型的建立

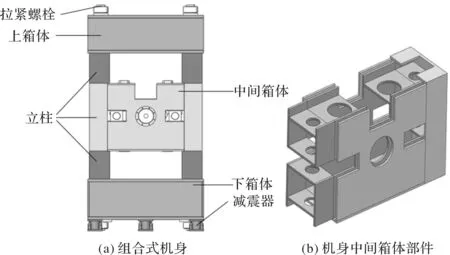

模切机机身分为开式机身和闭式机身两种。开式机身主要为C型机架,只有一侧立柱支撑,三面开放,具有操作简单、成本较低等优点,但该种机身刚度较差,容易产生较大变形,影响加工精度。闭式机身通常使用框架式结构,具有较好的刚度,适用于公称压力比较大、对精度要求较高的情况。本文所设计的模切机公称压力为2 000 kN,同时考虑到上下台面同时加工,属于对机身刚度要求较大的情况,因此本文采用闭式机身。本文所设计的模切机闭式组合机身整体由上箱体、拉紧螺栓、中间箱体、下箱体、立柱以及减振器六部分构成,如图2所示。

图2 新原理模切机的闭式组合机身

机身总体分为上中下三部分,上下箱体分别作为模切工作时的工作台面,承受模切力冲击,中间箱体起到支撑驱动电机以及传动系统等各部件的作用,三部分箱体通过拉紧螺栓和立柱紧固。立柱分为三部分,中间立柱与中间箱体固连,上下立柱部分两端分别嵌入到与之相连的两个箱体中,拉紧螺栓穿过上下箱体与立柱,通过螺母拧紧使得三部分箱体紧密结合,成为稳定可靠的组合机身。机身上箱体、中间箱体以及下箱体均由45#钢板焊接组合而成,中间箱体为内外两层,如图2b所示,此种结构具有良好的结构刚度。拉紧螺栓和螺母也选择使用45#钢,通过机加工得到。机身均采用15~35 mm的厚度不等钢板焊接组成,其中上箱体和下箱体受到模切压力的冲击,故在上下工作台面处使用35 mm的钢板,加强板筋使用厚度为20 mm的钢板,然后对机身进行有限元分析,对其薄弱处加以改进。在机身中间下箱体下方四个直角及中心处分别安装以减振器用于消除冲击振动。

该公称压力为2 000 kN的新原理模切机机身总体尺寸为长1 600 mm、宽800 mm、高3 228 mm,上下两个工作台面的尺寸为1 060 mm×760 mm。机身的整体质量为3 756 kg,其中上箱体质量为820 kg,中间箱体质量为882 kg,下箱体的质量为1 263 kg,拉紧螺栓的质量为791 kg。

3 机身强度刚度分析及优化

3.1 有限元分析模型的建立

为了保证拉紧螺栓连接的可靠性,应对其施加预紧力以提高模切机机身连接刚性和防松能力。拉紧螺栓以及机身在预紧力的作用下产生一定形变,此时机身处于竖直方向压缩状态;模切机处于工作状态时,机身需要承受模切过程中的模切压力,机身预紧及施加工作变形力Pg时的有限元分析模型如图3所示。

图3 机身预紧及施加工作变形力Pg时的有限元分析模型

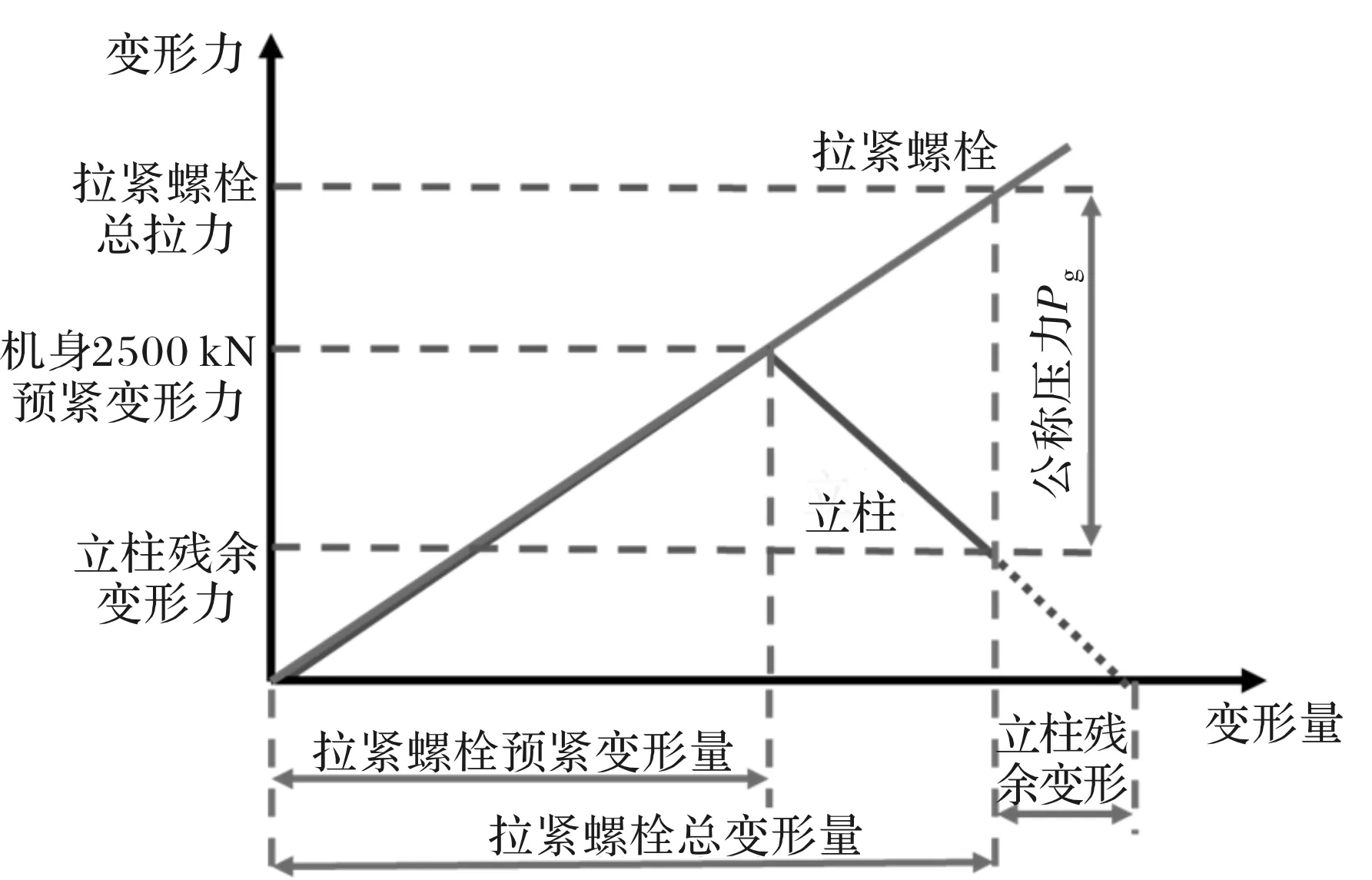

在预紧阶段,拉紧螺栓张紧产生拉伸变形,对机身施加2 500 kN预紧变形力,立柱产生压缩变形。在工作阶段,机身受到2 000 kN公称压力Pg,方向与预紧变形力方向相反,拉紧螺栓的变形进一步增加,立柱所受合力减小,得到残余变形,如图4所示。

图4 新原理模切机预紧与工作阶段机身受力与变形原理图

3.2 仅有预紧力时机身的强度刚度分析

将所建立的机身三维模型导入ANSYS软件中,单个拉紧螺栓的预紧力为1 250 kN,添加相应的约束后施加在模切机机身上,对处于预紧状态的机身进行分析,结果如图5所示。模切机机身在仅承受预紧力的状态下,由于预紧力通过拉紧螺栓施加,故拉紧螺栓与机身的连接处变形量较大,为0.93 mm,由于机身受到拉紧螺栓的预紧作用,故其在预紧状态下被压缩,纵向形变量为负值,最大为0.88 mm;同时拉紧螺栓连接处应力也较为集中,机身其余部分变形量不大。

图5 仅有2500 kN预紧力时机身的变形及应力分布

3.3 施加公称压力后机身强度刚度分析

在工作状态时,模切机机身上下两个工作台面分别受到2 000 kN的模切冲压力,在工作台面受压处施加冲压载荷进行分析,如图6所示。对比不受冲压载荷的预紧状态,此时机身上下箱体都有较为明显的变形,机身总的变形量最大值为0.484 mm,相对于预紧状态时的最大变形量有所降低,可见在工作时机身所受冲击载荷产生的变形与拉紧螺栓产生的变形相互抵消,从而使得机身总变形量降低。此外机身处于工作状态时,受到最大应力346.66 MPa,接近机身所用的45#钢的板材的屈服强度,机身处于较为危险的状态,在长时间的工作状态中机身会产生较大的变形,对机器产生较大的伤害,影响模切精度。

图6 机身施加公称压力2 000 kN时优化前仿真结果

3.4 机身结构优化

机身优化目标为降低机身变形的同时尽可能减轻重量,根据静力学分析结果,对机身上应力集中以及变形较大的区域进行优化。

对于在初步设计时已经考虑到但在分析结果仍然出现了大变形的区域和危险应力值的区域,增加相应的钢板厚度与数量,添加支撑肋板;对出现应力分布不均匀的位置,采取调整板筋支撑位置,减少结构突变,采用对称布置,尽可能使应力分布均匀。例如上箱体出现应力集中部位,采取平整切面及加大过渡圆角等措施,采用调整支撑肋板位置的方式对应力分布不均区域进行优化,力求使应力分布过渡至平滑状态。

对机身变形量较小的区域,可以适当得考虑减轻相应板厚,也可以调整形式实现增加所设计结构的体积并缩小截面积的方式增加机身刚性。对曲轴安装位置竖直变形较大的区域采取加厚其支撑肋板的措施,对变形较小及应力应变较小的位置采取挖空处理或减薄板厚的办法。

3.5 优化后机身有限元分析

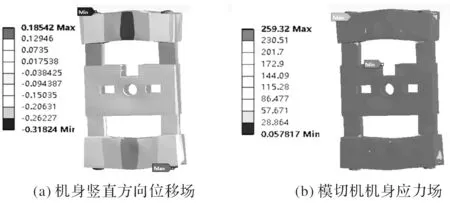

对优化后机身按照上述步骤施加约束及载荷进行有限元分析,得到分析结果如图7、图8所示。

图7 优化后机身处于预紧状态时的静力学仿真结果

图8 优化后机身处于工作状态的静力学仿真结果

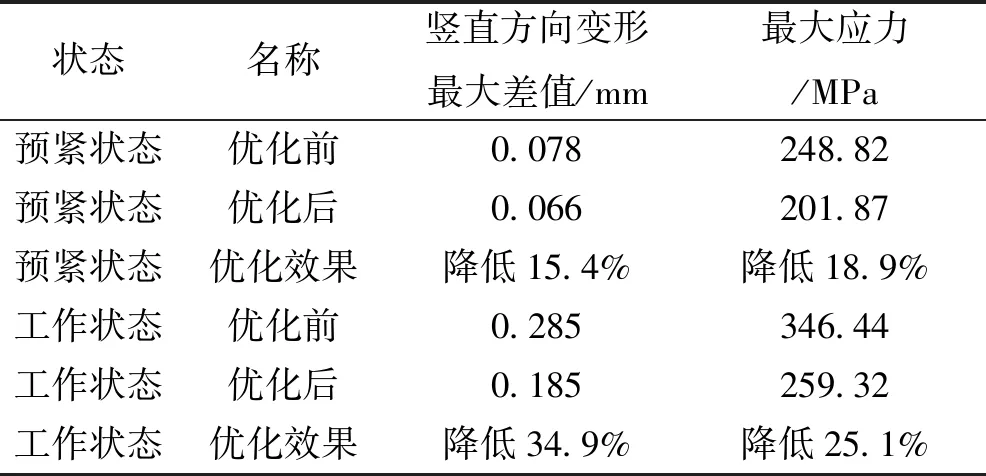

将优化前后的静力学分析结果各项数据整理可得表2所示。

表2 机身优化前后静力学分析结果对比

从机身优化前后对比结果可以看出,优化后的机身在最大变形量与最大应力值方面均有所降低,优化后的机身在工作状态时得最大应力值为259.43 MPa,比优化前降低了25.1%,远低于材料的屈服极限,可以保证模切机长时间的正常工作;工作时机身竖直方向最大变形量也降低到0.284 9 mm,比优化前降低34.9%,竖直方向是模切时主滑块的运动方向,机身竖直方向变形量降低,提高了模切精度。优化前后所设计模切机机身重量分别为3 877 kg和3 756 kg,在机身重量降低3%的情况下,机身的强度反而有所提高,体现了结构优化的正确性。

4 优化后机身的模态及其特性分析

为了避免模切机因共振使机器发生剧烈振动和噪声,需要对机身进行整体机构的模态分析,并由分析结果查看其前六阶的模态结果以及固有频率。在实际模切工作过程中使其模切频率低于机身低阶固有频率。

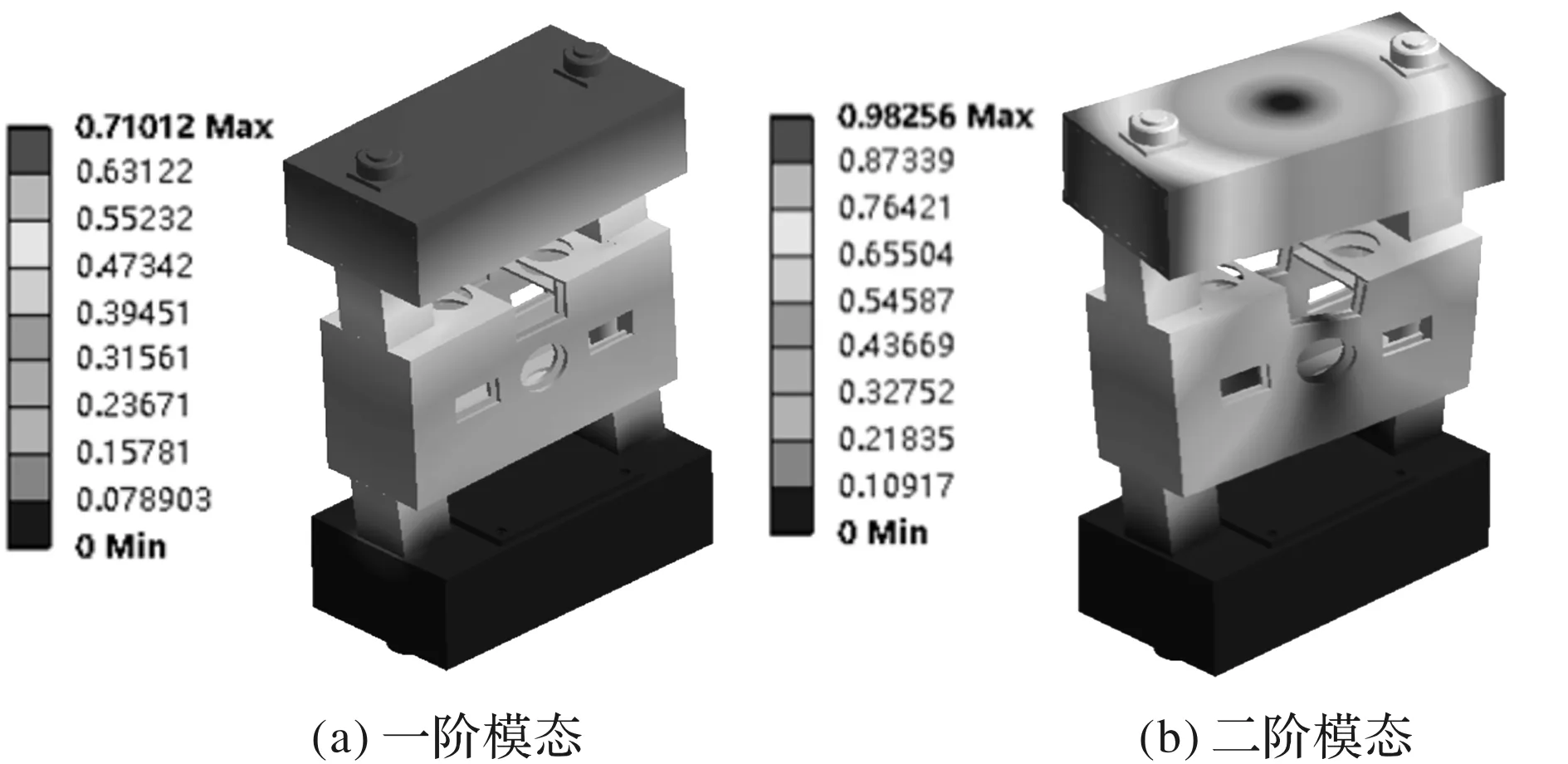

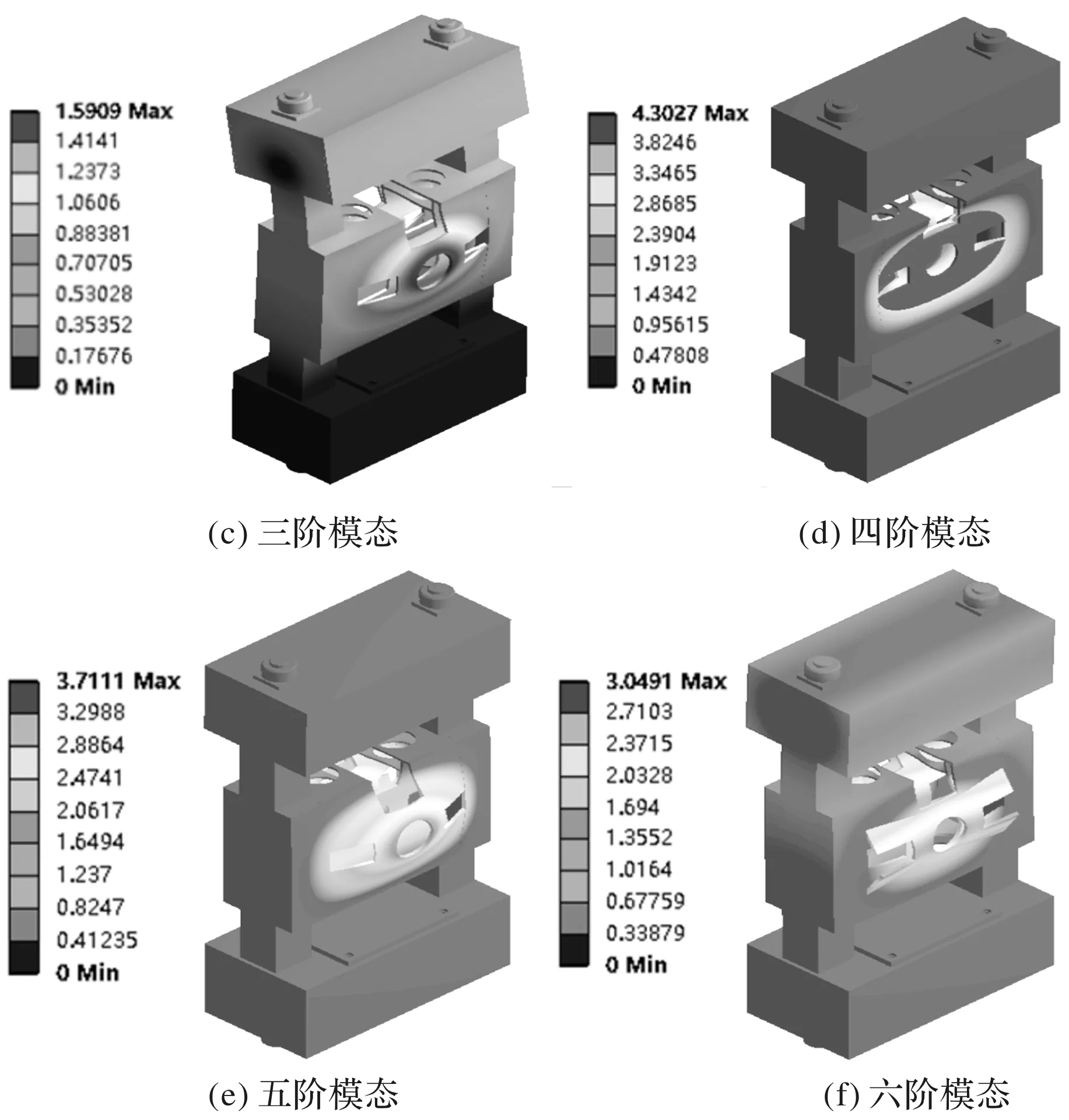

将整机模型在Solidworks软件中简化为主体机身导入Ansys软件中。由于为模态分析,机身各部件连接方式设为绑定约束。对大型板件与回转体支撑件采用六面体主导的网格划分方法。最终网格划分节点数为459 288、网格单元数为103 256。温度设置为室温25℃,约束条件为下箱体固定。分析前六阶模态,得到仿真模态振型示意图如图9所示。

图9 模态分析示意图

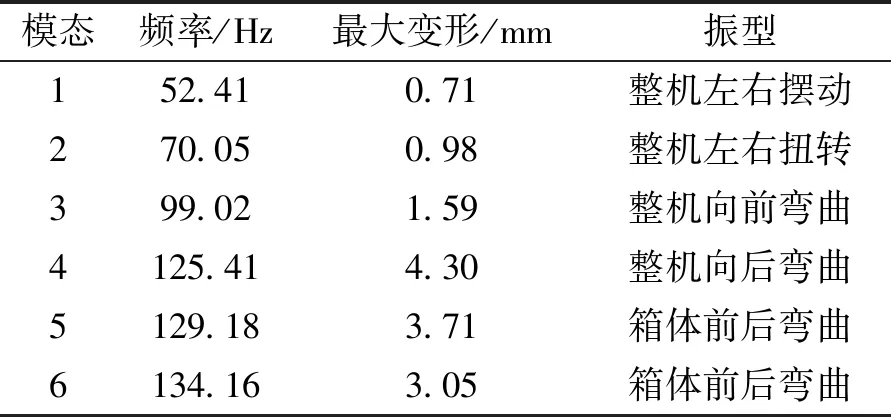

由仿真结果整理模切机身前六阶频率及最大变形等数据如表3所示。

表3 机身前六阶模态分析结果

模态分析结果显示,前六阶模态分别为52.41 Hz、70.045 Hz、99.02 Hz、125.41 Hz、129.18 Hz和134.16 Hz,所对应振型分别为整机左右摆动、整机左右扭转、整机向前弯曲、整机向后弯曲和中间箱体前后弯曲,所对应最大变形分别为0.71 mm、0.98 mm、1.59 mm、4.30 mm、3.71 mm和3.05 mm。本模切机工作时曲轴转速为150 r/min,对应工频2.5 Hz,低于所计算前六阶模态,所以本模切机工作时不会产生由于曲轴转动带来的共振。

5 结论

(1)本文所提出的双冲压模切机生产效率可提高一倍,并且在工作过程中上下工作台面同时受到模切冲击力,上下箱体同时变形且方向相反。该新原理上下对称布置的曲柄连杆滑块机构基本抵消模切过程中所产生的不平衡惯性力,大大提高了其工作的振动和噪声特性。

(2)建立了新原理模切机机身有限元强度刚度分析模型,获得了机身关键零部件应力场、应变场及其位移场。进一步针对公称压力2 000 kN的模切机机身进行结构优化设计,优化后机身预紧变形减少15.4%、机身刚度提高34.9%、最大应力减少25.1%、机身重量减少3%。

(3)对机身进行模态分析得到工作状态下的前六阶振型,机身的一阶共振频率为52.41 Hz,大大高于模切机的工作频率2.5 Hz,工作过程中不会产生共振。