热轧强力卷筒芯轴断裂原因分析及改进

石少玉,王先云,彭铁辉,罗志仁

(泰尔重工股份有限公司,安徽 马鞍山 243000)

0 前言

随着我国钢铁工业不断发展,钢铁产能规模已经占全球一半以上,国内各大钢铁企业为了提高自身的竞争力,正加紧发展特钟钢、高强钢。特别是随着石油工业的发展,石油及天然气管线布局不断增加,高强度管线钢需求量也不断增加。为了轧制高强钢板,越来越多的钢厂上线强力卷取机卷筒以满足更大卷取张力和强度要求。强力卷筒比常规卷筒强度更高,可以提供更大的胀紧力,能够卷取X100以上高强钢种[1]。但强力卷筒在卷取超宽、超厚高强钢时仍会因卷取张力过大而导致卷筒自缩径量增加进而产生钢卷塌卷、抽芯、卸卷困难等生产事故,此时通常做法为通过提升卷筒胀缩油缸压力来增加卷筒扇形板对钢卷内径的胀紧力以降低卷筒的自缩径量保障带钢正常卷取。不过随着胀缩油缸压力的提高,卷筒内芯轴的使用寿命会大幅降低,甚至出现芯轴在设计寿命内发生断裂的情况,导致现场事故停机严重影响生产,因此研究芯轴断裂的原因并加以改进对保障钢厂产线平稳运行具有极为重要的意义。

某钢厂2250热轧线上的强力卷筒(该卷筒由国外某冶金设备制造公司生产)在提高胀缩油缸压力后连续出现芯轴断裂事故,本文通过对该生产线卷筒实际使用工况及芯轴断裂情况进行研究,结合有限元进行分析,探究卷筒芯轴断裂原因、提出改进方案并进行效果验证,最终解决了芯轴断裂的问题,极大的延长了芯轴的使用寿命。

1 卷筒的构成和工作原理

1.1 卷筒的构成

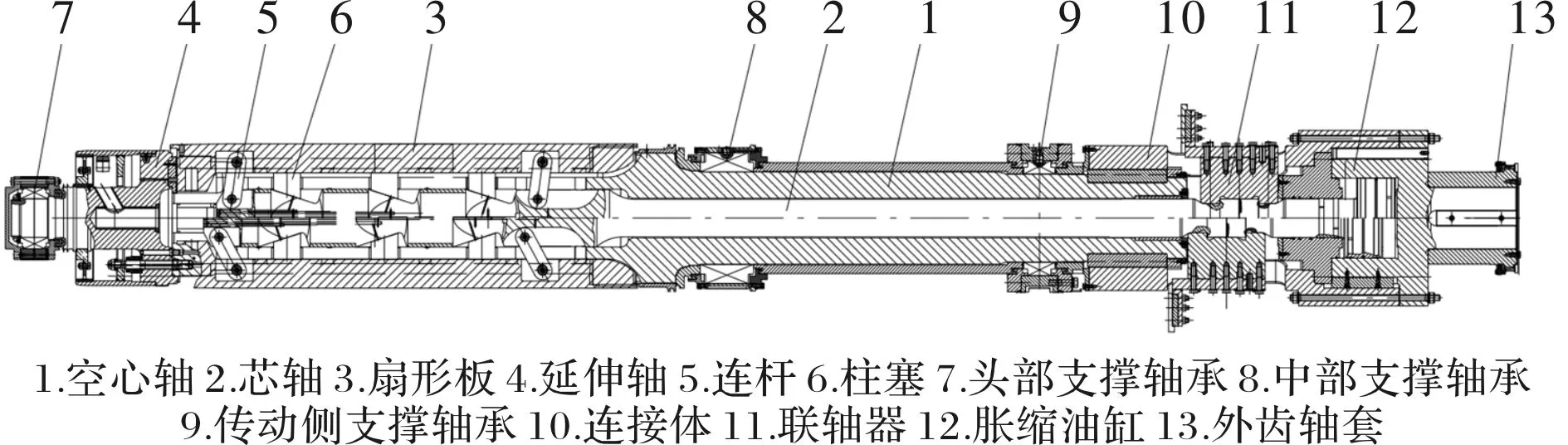

卷筒由空心轴、芯轴、扇形板、延伸轴、连杆、柱塞及胀缩油缸等零件组成,如图1所示。空心轴中心有贯通的轴向内孔,左侧有多处径向孔,芯轴安装在其轴向孔内,能实现轴向移动,柱塞安装在其径向孔内,能实现径向移动;空心轴右端通过连接体与胀缩油缸相连接;芯轴左端有多节棱锥面,棱锥面与柱塞斜面接触,柱塞内装有弹簧使柱塞斜面始终压紧芯轴棱锥面,芯轴右端通过联轴器与胀缩油缸的活塞杆相连接。扇形板通过连杆与芯轴相连,扇形板的下平面与柱塞接触,左端延伸轴通过螺栓与空心轴相连接。

图1 热轧强力卷筒

1.2 工作原理

工作时,传动机构通过胀缩油缸右端组装的外齿轴套向卷筒输入扭矩,卷筒开始旋转。芯轴在胀缩油缸的作用下沿空心轴内孔向右移动,芯轴左端的棱锥面推动与其斜面相配合的柱塞向外移动,柱塞外端面推动扇形板向外扩张实现卷筒的胀大,当卷筒的直径胀大到设定值时进入预卷状态,在助卷辊及助卷导板协助下,开始卷取带钢。卷取3~5圈带钢后,助卷辊及助卷导板打开,芯轴在胀缩油缸的作用下继续向右移动,卷筒进行二次胀大以保证卷紧带钢,之后卷筒进入正常工作速度快速卷取带钢,并与末架精轧机建立卷取张力。当卷完一卷带钢后,传动系统制动,卷筒停止旋转。芯轴在油缸的作用下向左移动,柱塞向内移动,同时芯轴通过连杆拉住扇形板向内收缩,卷筒直径缩小到卸卷状态,开始卸卷[2,3]。

2 芯轴断裂原因分析

2.1 芯轴断裂情况

本次出现芯轴断裂的2250热轧强力卷筒技术性能参数见表1,卷筒每次上机过钢量达120万吨后下线进行常规维修,此为一个使用周期,芯轴设计寿命要求不低于4个使用周期。

表1 技术性能参数表

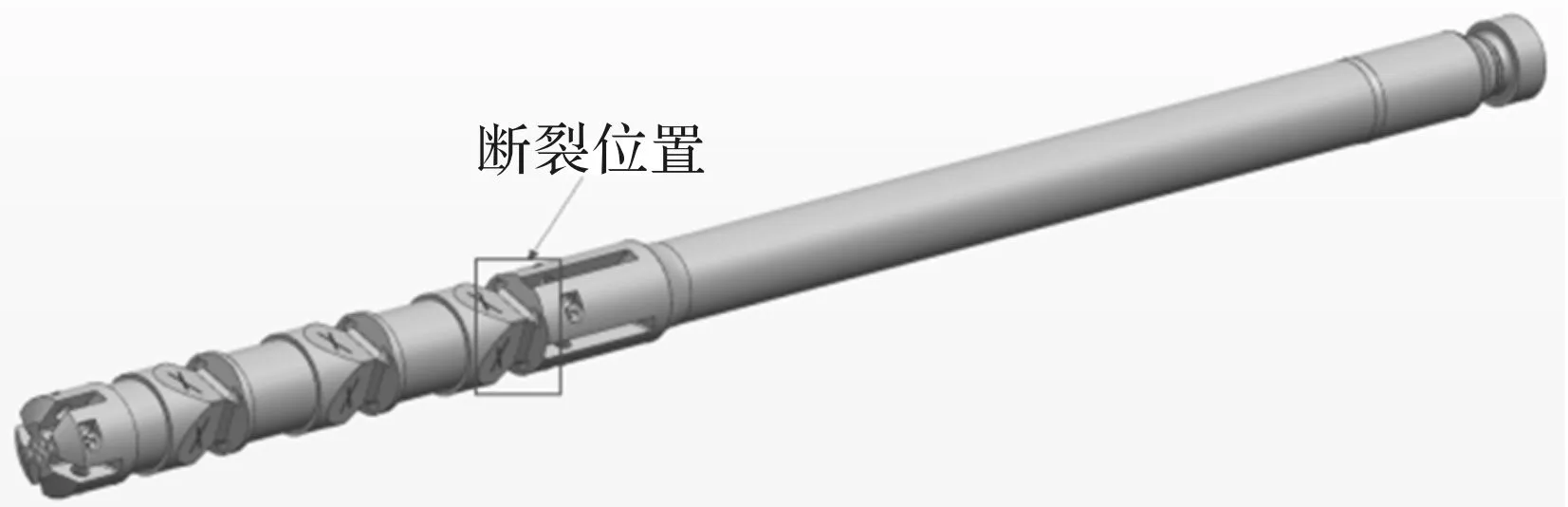

用户在使用原设计13 MPa压力卷取某些特殊高强钢种时会出现卷筒胀紧力不足现象 ,因此一直是将胀缩油缸压力调至16 MPa进行使用,芯轴在第二个使用周期出现断裂。芯轴断裂位置位于右侧第一节棱锥斜面根部,如图2所示为断裂位置示意图,如图3所示为断裂后实物。

图2 芯轴断裂位置示意图

图3 芯轴断裂实物

2.2 芯轴材质分析及机械性能试验

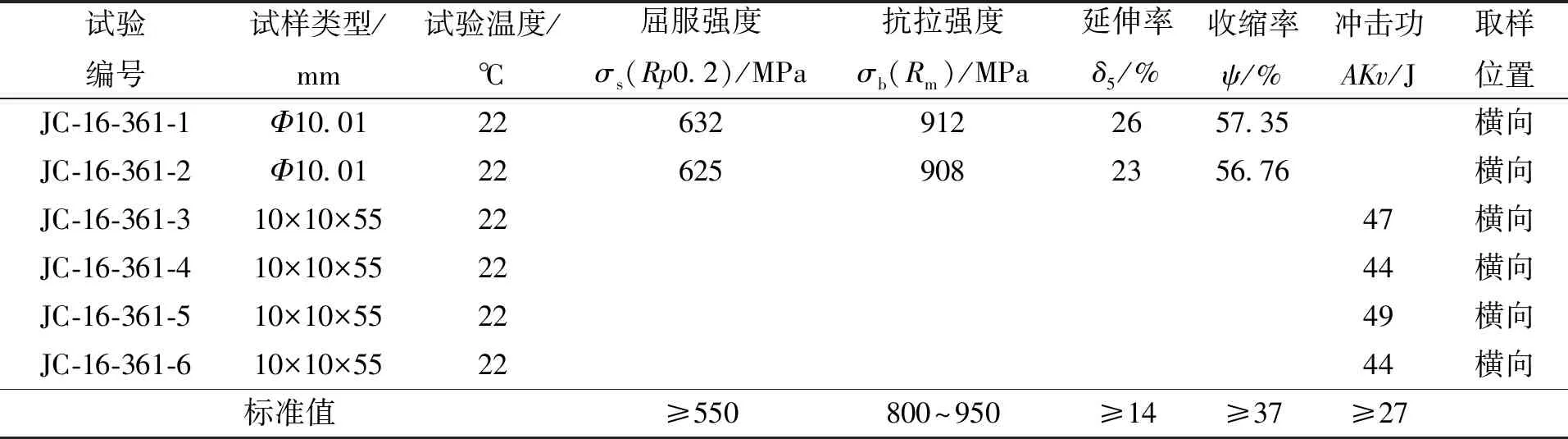

本芯轴设计材质为2Cr13,调质处理,设计要求机械性能为:σs≥550 MPa,σb=800~950 MPa,δ5≥14%,ψ≥37%,Akv≥27 J。

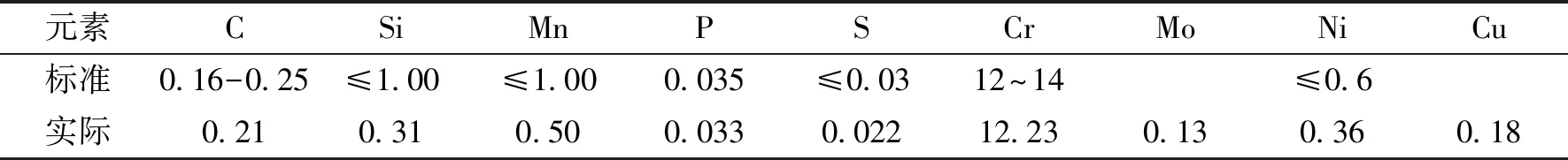

对芯轴取样做材质分析,使用火花直读光谱仪,分析依据GB/T 4336-2016,结果如表2所示。

表2 材质分析报告

对芯轴取样做机械性能试验,使用微机控制电子万能试验机/金属摆锤冲击试验机,拉伸性能试验依据GB/T 228.1-2010,冲击依据GB/T 229-2007,结果见表3。

表3 机械性能试验报告

由分析及试验结果可知芯轴材质及机械性能均符合设计要求。

2.3 断口宏观形貌分析

如图4所示为芯轴断口,从断口截面上可以看到明显的贝壳状条纹,整个断口清晰的分为疲劳源区、疲劳裂纹扩展区、瞬断区三个区域,符合典型的疲劳断口形貌特征,疲劳源位于相邻两斜面根部相接处R位置表面。

图4 断口形貌

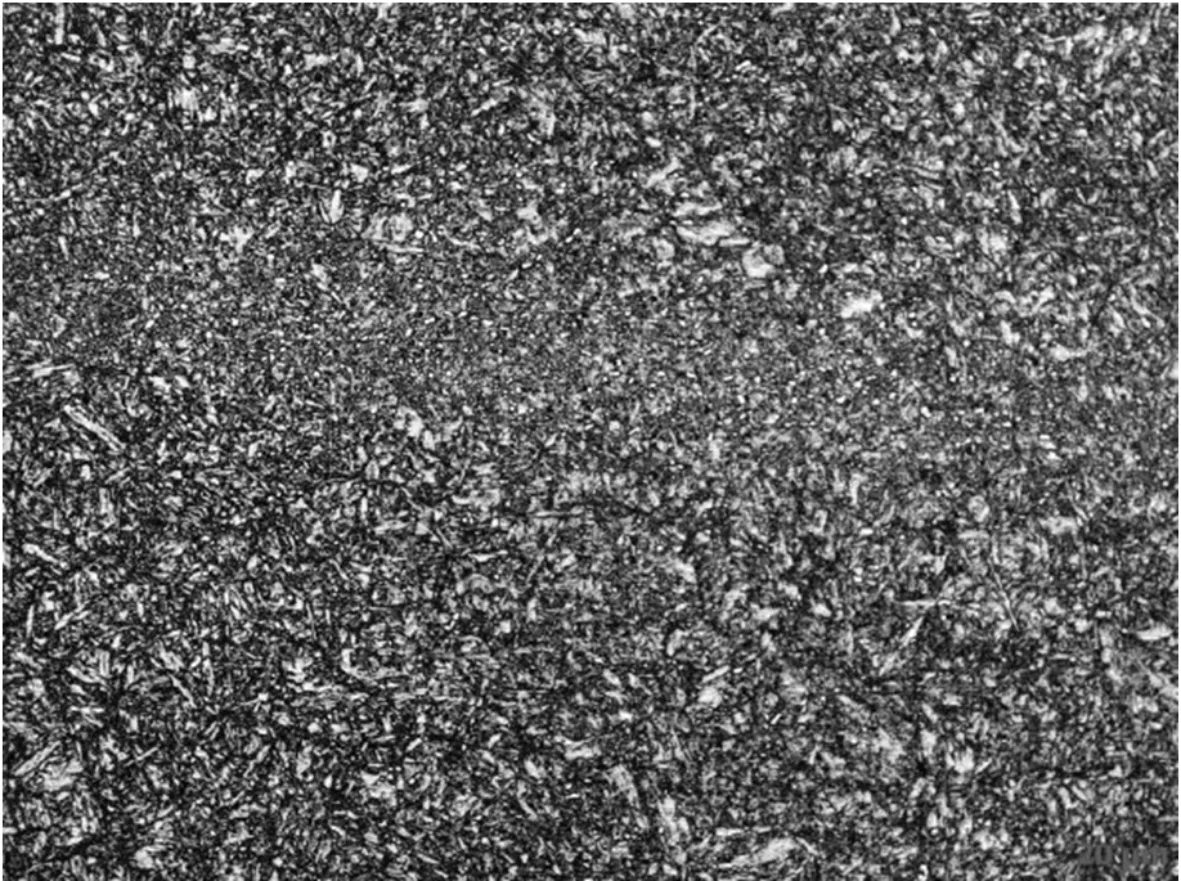

2.4 金相组织分析

使用金相显微镜分别在100×、500×下对断口处试样进行分析(图5~图7),芯轴非金属夹杂物为C 类细系2 级,金相组织为回火索氏体,符合设计要求。

图5 非金属夹杂物100×

图6 金相组织100×

图7 金相组织500×

2.5 基于NX Nastran对芯轴做有限元分析

胀缩油缸压力为16 MPa时,芯轴所受轴向力

(1)

式中,P为胀缩油缸压力,MPa;D为胀缩油缸缸径,mm;d为胀缩油缸杆径,mm。

2.5.1 建立有限元模型

(1)对芯轴模型进行简化,去除芯轴左端棱锥段对分析结果影响不大的油孔、油槽等细节特征,简化后理想化模型如图8所示。

图8 理想化模型

(2)指定材料后使用十节点四面体单元(CTETRA(10))进行网格划分,并在右侧第一节棱锥位置进行网格加密控制。网格划分后生成171 307个十节点四面体单元以及267 297个节点,芯轴网格划分模型如图9所示。

图9 网格划分

2.5.2 添加边界条件

柱塞沿芯轴周向对称布置,卷筒在工作状态时(卷筒处于最大胀径并卷紧带钢)柱塞对芯轴径向作用力合力为0,芯轴在轴向分别受到柱塞对棱锥面的轴向分力及胀缩油缸作用在芯轴右端接手位置的轴向拉力两者为一对平衡力。对芯轴右端接手部位施加固定约束,左端各斜面施加等效轴向合力F,如图10所示。

图10 添加边界条件

2.5.3 静强度有限元分析结果

打开后处理平均开关,芯轴在轴向力作用下Von Mises应力分布云图如图11所示,从图中可以看出芯轴最大应力点位于右侧第一节棱锥两斜面相交根部R位置,σmax=457.61 MPa,安全系数n=σs/σmax=550/457.61=1.2,安全系数偏小,机械设计手册中推荐的抗疲劳断裂安全系数取值为1.5~3[3]。

图11 Von Mises应力分布云图

2.5.4 疲劳寿命分析

芯轴每个使用周期内受到循环载荷作用次数N1=120×10 000/40=30 000次。

芯轴材料在指定存活率为99.9%时S-N曲线双对数函数表达式为:

lgNp=26.5827-8.2536lgσ

(2)[4]

式中,Np为疲劳寿命,次;σ为应力,MPa。

将本文σ=457.61 MPa代入式(2)得

Np=10(23.58266-8.2536lg457.61)=42075,Np/N1=1.4,芯轴疲劳寿命无法满足使用4个周期的设计要求,且极大概率会在第二个使用周期内出现疲劳断裂,分析结果与芯轴实际情况一致。

经本文分析,本次芯轴断裂为疲劳断裂。在将胀缩油缸压力提高至超过设计工作压力使用时,芯轴疲劳危险区应力增大,疲劳寿命降低,以致在第二个使用周期内产生疲劳断裂。

3 解决措施

3.1 提高材料性能

将芯轴材料改为40CrNiMo,调质后机械性能为σs≥850 MPa,σb≥930 MPa,δ5≥12%,ψ≥37%,Akv≥59 J。

3.2 优化芯轴结构

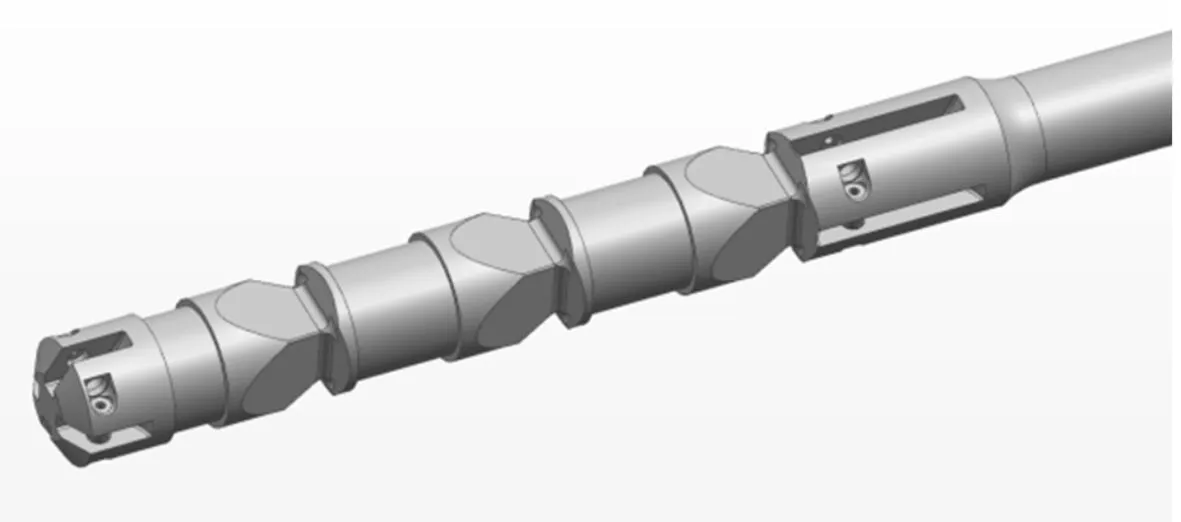

受卷筒左端胀缩部分空间限制,无法对芯轴的整体结构尺寸进行加大。为提高危险区域强度,将芯轴右侧第一节棱锥斜面优化为圆弧形斜面,不再去除相邻两斜面间材料以避免产生强度薄弱区域,改进后芯轴结构如图12所示,使用此改进方案不需要对空心轴等其他零件做结构改动。

图12 改进后芯轴三维图

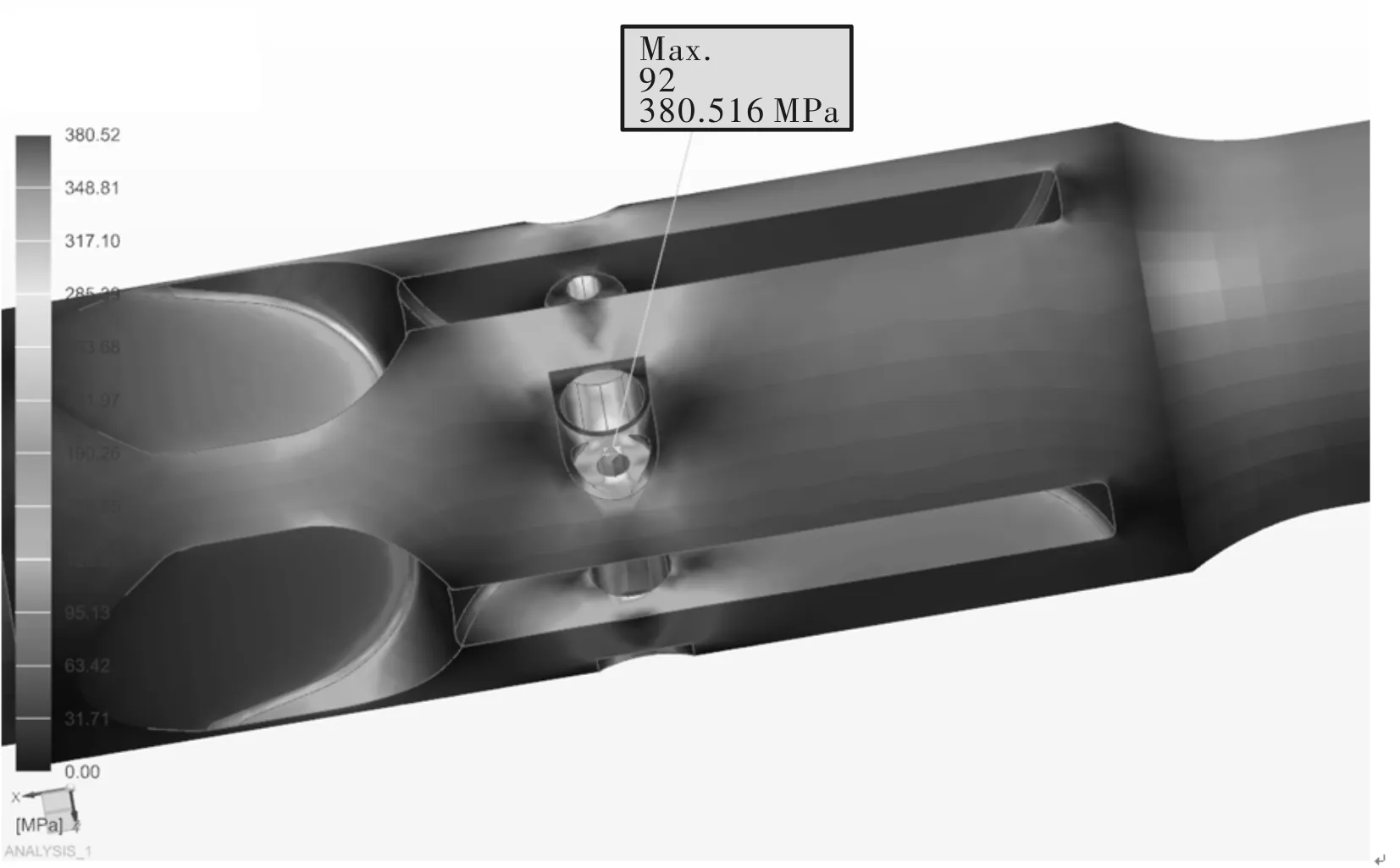

对改进后的芯轴按前述有限元分析步骤在16 MPa工作压力下做静强度分析,求解得到Von Mises应力云图如图13所示。

图13 Von Mises应力分布云图

改进后芯轴静强度最大应力点位于中间销孔位置,最大应力σmax=380.52 MPa,安全系数n=σs/σmax=850/380.52=2.23,静强度满足设计要求。

改进后材料在指定存活率为99.9%时,S-N曲线双对数函数表达式为:

lgNp=40.0482-13.2446lgσ

(3)[4]

将σ=380.52 MPa代入式(3)得

Np=10(40.0482-13.2446lg380.52)=744958,Np/N1=24.83,芯轴疲劳寿命满足设计寿命要求。

3.3 合理调节胀缩油缸压力

根据卷取钢种的不同通过调节阀台上的减压阀为卷筒胀缩油缸设置不同工作压力,在卷取特殊高强钢种时将压力调高,当卷取普碳钢时再将压力及时调低,以进一步提高芯轴使用寿命。

泰尔重工于2018年11月按改进后材料及结构为用户新制芯轴并装配卷筒上机使用,目前已使用满4个周期并返厂进行常规维修(图14),使用效果良好。

图14 使用4个周期后的芯轴

4 结束语

本次通过对芯轴实物断口形貌分析与有限元分析相结合的方式确定了热轧强力卷筒芯轴的断裂形式及原因,并针对性的对原有材料、结构进行改进,提高芯轴疲劳危险区强度。改进后的芯轴经上线运行验证,完全满足用户的使用需求和寿命要求。同时本次分析、改进也为后续其他卷筒出现类似问题的处理提供了解决思路。