多电机驱动搅拌摩擦振动铆焊设备结构有限元分析

张 鹏,赵升吨,张传伟,费亮瑜,张佳莹

(1.西安交通大学 机械工程学院,陕西 西安 710049;2.西安科技大学 机械工程学院,陕西 西安 710054)

0 前言

多材料混合车身设计是实现汽车轻量化最具潜力的手段[1],但是异种材料之间巨大的理化性能差异[2],使它们之间的连接存在诸多问题。异种材料的连接是多材料复合结构制造的关键及结构性能的保证,在实际工程应用中,面临着异种材料高效高强连接的技术瓶颈。常规的连接方法主要有螺栓连接、铆接、熔化焊、钎焊及固相焊等[3-5],但所得接头存在内应力、裂纹、夹渣和气孔等缺陷,导致接头成形质量、气密性和力学性能较差[6-8]。搅拌摩擦点焊属于固相焊接的一种,由于基体在连接过程中保持固态,因此接头的性能一般不受限于金属间化合物,比较适于铝钢之间的连接[9],但是其不可避免的退出匙孔却影响了接头外观和接头连接质量[10]。因此,现有的连接方法很难完全满足轻量化车身中多材料复合结构制造的要求,亟需开发优质高效的异种材料连接的新技术。

为了提高异种材料接头连接质量,避免连接过程中产生裂纹等缺陷,Watanabe等[11]开展了铝合金5083与低碳钢的搅拌摩擦焊对接试验,研究了母材放置位置对焊接接头强度的影响机制。刘小超等[12]开展了铝合金超声振动强化FSW与常规FSW对比试验,超声振动能够减小焊缝内部隧道型缺陷,增大材料对接混合区宽度和焊核区体积,接头抗拉强度提高了5%。Chen等人[13]采用铆压连接方法,将圆柱铆钉压入无铆连接的匙孔中,不仅降低了接头底部的凸出高度,还增大了接头的互锁值,接头拉剪强度达到传统无铆连接头的2.3倍。Ma等人[14]提出了自冲摩擦铆焊工艺,通过铆钉高速旋转产生的摩擦热软化金属,能实现低塑性材料的机械连接,并获得性能良好的固相连接接头,但在旋转进给过程中必须保证铆钉的旋转轴线、几何对称轴和凹模的几何轴线保持较高的同轴度,对设备性能要求高[15]。因此,结合现有的研究成果可以发现,超声辅助固相焊接技术和铆钉强化固相焊接是目前获得高性能连接接头的热点研究技术。但是国内外众多学者主要注重理论和试验研究,对于相关设备的开发和研究却较少,多电机驱动的先进焊接设备的相关报道也非常少。所以,亟需开发一种用于异种材料高性能点连接技术及配套设备。

为了实现铝合金与钢异种材料的高性能点连接,本文提出了一种搅拌摩擦振动铆焊新技术,将铝合金与钢异种材料的连接转化为钢质铆钉与钢板的连接,避免了产生金属间化合物等缺陷影响接头力学性能。针对该新技术设计了四个交流伺服电机驱动三电机联动控制的新型搅拌摩擦振动铆焊设备。为了验证设备方案的合理性,校核设备结构的可靠性,开展了设备结构有限元分析。利用Ansys Workbench软件对设计的多电机驱动搅拌摩擦振动铆焊设备的机身进行静力学分析,校核了机身和关键零部件的刚度与强度,并通过模态分析研究了设备振动响应特性。

1 搅拌摩擦振动铆焊新工艺原理

铝合金板材与钢板的搅拌摩擦振动铆焊新工艺原理如图1所示,主要包括定位、预紧、铆焊、成型和回抽五个步骤。首先,将需要连接的板材刚性固定在工作台上,振动头与板材下表面接触并施加一定的压力,搅拌头向下运动,将放置在待连接点上的铆钉进行定位,搅拌头与铆钉之间通过凹槽配合,并通过搅拌头对铆钉与板材之间施加一定的预紧力;然后,高速旋转的搅拌头驱动铆钉匀速扎入板材中,同时超声激振器对铆焊点施加微锻作用。依靠铆钉和搅拌头轴肩与板材之间的摩擦生热,铆钉周围金属被加热到塑化状态,塑化的金属在铆钉与搅拌头的搅拌及挤压作用下,不断填充搅拌头的凹腔;当搅拌头轴肩达到预先设定的下压量后,高速旋转的搅拌头对连接点处进行一定时间的持续摩擦加热,使铆焊点处的材料充分流动并形成可靠的连接;最后,超声激振器关闭,搅拌头停止旋转并退回坐标原点,塑化的金属材料将螺纹铆钉包裹镶嵌,自然冷却后形成铆焊接头。

图1 搅拌摩擦振动铆焊新工艺原理

2 多电机驱动搅拌摩擦振动铆焊设备结构设计

以“分散多动力、伺服电直驱”的思想为主导,根据搅拌摩擦振动铆焊工艺过程,设计了四个交流伺服电机驱动三电机联动控制的新型搅拌摩擦振动铆焊设备,方案如图2所示,主要性能指标见表1。其中由三个交流伺服电机分别驱动两个Z轴和一个X轴,可以实现搅拌头和激振器沿Z轴方向上下移动,工作台沿X轴水平移动,以满足搅拌头和激振器对待焊工件施加顶锻力和控制轴肩下压量,以及实现多点搅拌摩擦振动铆焊。一个交流伺服电机作为铆焊主轴电机。铆焊主轴电机与超声激振器对称式布置,可以改善待焊工件装夹和受力问题,且实现连续多点铆焊。

表1 搅拌摩擦平底振动铆焊设备性能指标

3 多电机驱动搅拌摩擦振动铆焊设备有限元分析

3.1 有限元模型建立

为简化网格划分等运算过程,减小运算负担,在模型导入Ansys之前对模型进行简化,去掉对整机动、静态影响较小的零部件,例如螺栓、螺母、垫片、固定角件等,利用SolidWorks软件建立多电机驱动搅拌摩擦振动铆焊设备关键结构的三维模型,得到机身简化模型如图3a所示。在网格划分时,经过设置平衡参数、调整网格大小、细化关键部位的网格大小等操作,得到网络密集、质量较为合理的网格,共有67 966个网格,298 889个节点,如图3b所示。

图3 设备结构有限元模型

考虑到设备有足够大的体积与质量,为设备添加自重,加速度设为Z轴负向9.8 m·s-2;在设备上为主轴安装架施加10 kN的Z轴正向力,受力面为动力头安装架与动力头的接触面;为工作台支撑面施加10 kN的Z轴负向力,受力面为工作台的四个支撑面;设备工作时主轴扭矩设为20 Nm;主轴安装架平行于Z轴上下运动。

3.2 材料属性设置

因为45#钢成本低且经过热处理后具备较高的强度、韧性等综合性能,所以应用于主轴、电机固定架、工作台和夹具等主要零部件;35CrMo合金结构钢有很高的静力强度、冲击韧性及较高的疲劳极限,选作丝杠副和导轨的材料;H13热作模具钢在搅拌摩擦振动铆焊工作温度范围内综合性能好、热处理变形率低,用于制作搅拌摩擦铆焊工具;为了保证机身的刚度并实现机身轻量化设计,设备机身采用高强度铝合金型材搭建而成。对材料的密度、杨氏模量、泊松比等性能参数进行设置,如表2所示。

表2 材料仿真参数设置

3.3 机身的静力学分析

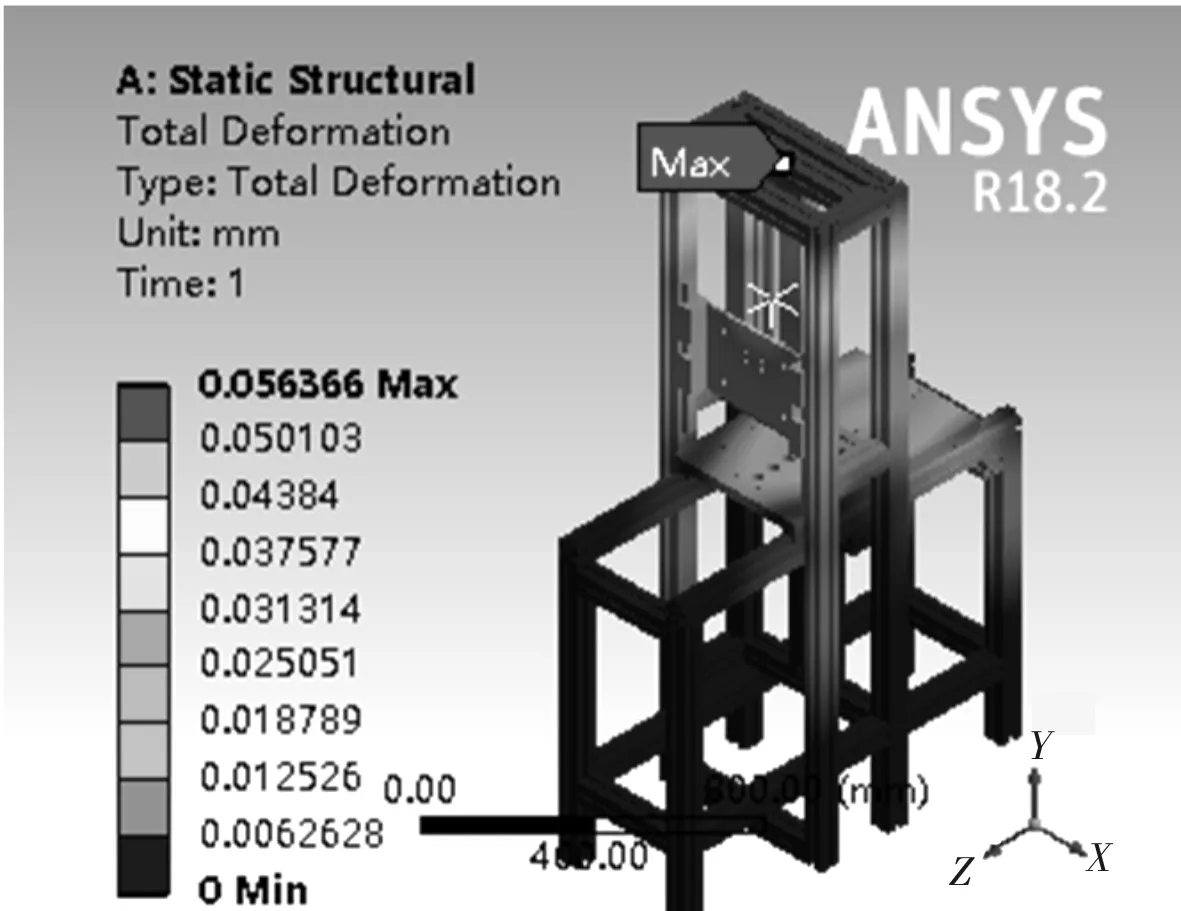

经数值模拟分析,得到机身的形变、应变分布和应力分布情况分别如图4、图5和图6所示。表3为机身的静力学分析结果。可以看出,设备整体的静刚度性能良好。虽然铝合金型材接触面应力应变较为集中,但在实际搭建过程中铝合金型材之间是由角件螺栓等紧固的,所以在实际搭建时可依现场情况适当加强部位周边的连接。而应力、应变和形变在动力头安装架上都比较集中。动力头安装架负责动力头的固定和搅拌头的定位,有很高的强度及刚度要求,是整个设备的重要部件,为优化设备性能及其精确程度,有必要对其进行精确的模拟分析。

图4 机身的形变情况

图5 机身的应变分布情况

图6 机身的应力分布情况

表3 机身的静力学分析结果

3.4 机身的模态分析

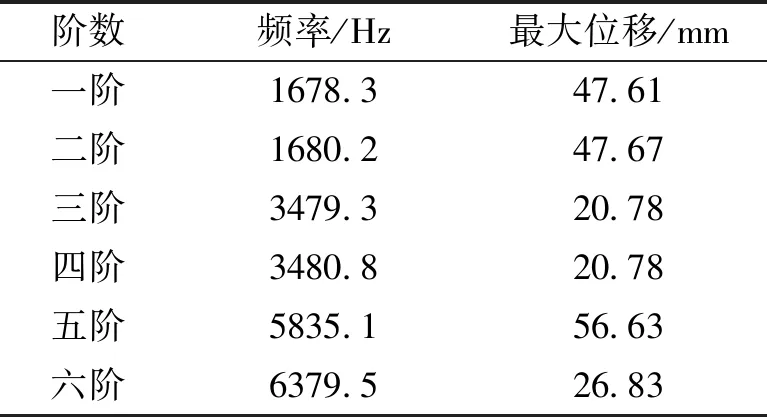

振动在试验过程中难以避免,而且需要安装激振器以提升搅拌摩擦铆焊效果,避免共振是确保设备安全稳定工作的基本要求。通过模态分析可以得到设备的固有频率以及振型,能直观地反映设备的动态性能。因此,基于Ansys Workbench有限元软件,在静力学分析的基础上对机身及关键零部件进行模态分析。取模态扩展的阶数为六阶,得到机身前六阶模态振型如图7所示。机身的前六阶模态分析结果见表4。

图7 机身的模态分析结果

表4 机身的前六阶模态频率及形变量

设备的振动主要发生在机身上半部分,位移量为13 ~ 25 mm。搅拌摩擦铆焊设备的振动主要是外部激励造成的。推测振动源为伺服电机,伺服电机额定转速为3 000 r/min,振动频率为50 Hz。当电机转速小于3 000 r/min时,电机振动频率小于50 Hz。由表4可知机身的最小共振频率为155.27 Hz,故电机与机身不会出现共振情况。

3.5 关键零部件的静力学分析

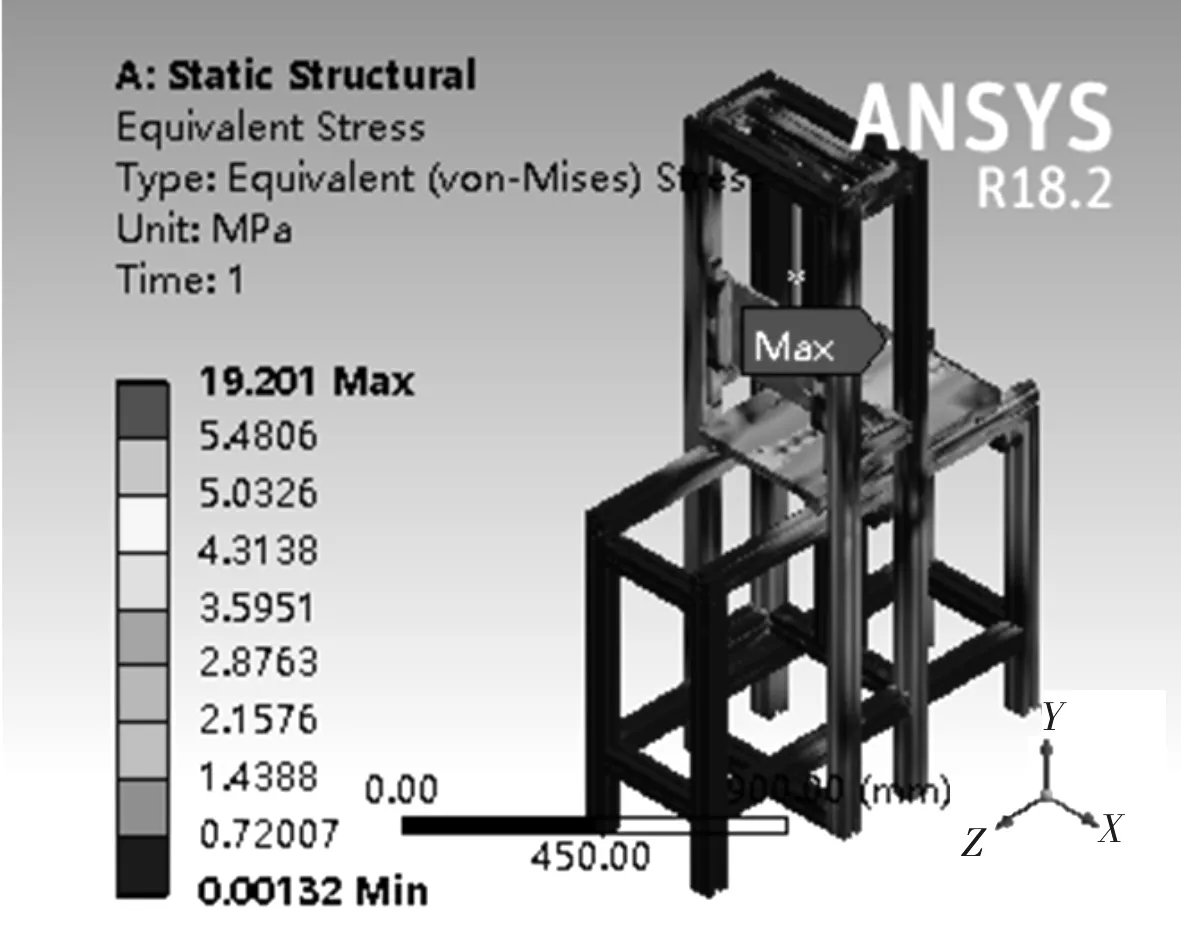

动力头安装架的作用为固定动力头及其驱动装置,并将Z轴的轴向进给力传递给搅拌头,是整个设备中受力较为集中的部件,有较高的刚度与强度要求以确保设备的精度。对主要部件进行分析时应划分更细致的网格以获得更精确的仿真结果。依照动力头安装架的受力关系,在动力头安装架与动力头的结合面添加固定约束,在接触面施加15 kN的Z轴正向力。动力头安装架形变及应力分布情况如图8所示。

图8 动力头安装架静力学分析结果

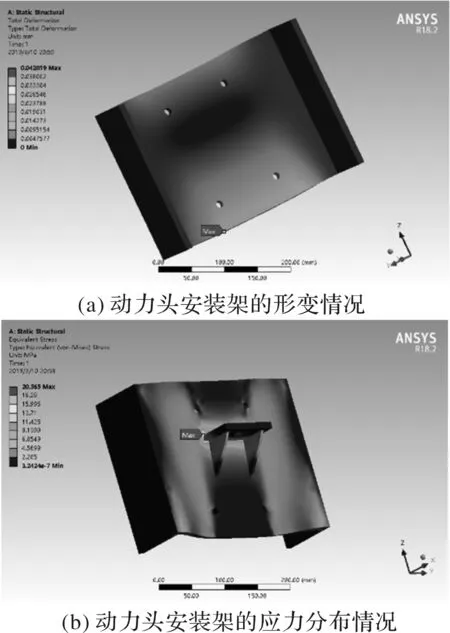

动力头安装架的变形主要发生在上下两个端面附近,最大变形量为0.042 mm,与设备整体分析的0.056 mm差别不大;背部焊接部位应力较为集中,最大应力为20.5 MPa,且其余区域大部分在5 MPa以下,均远小于45#钢的极限应力。总体而言,该部件的形变应力都较小,安全余量较大,但在焊接加工时应确保焊接质量防止应力集中。主轴是搅拌摩擦铆焊设备的关键部件,直接驱动搅拌头进行铆焊,对搅拌摩擦铆焊工艺的质量和效率有直接的影响。针对主轴工作的极限工况,进行主轴在静载荷下的静力分析。在主轴与搅拌头连接处施加10 kN的顶锻力,主轴键连接处施加30 N·m的转矩。主轴形变及应力分布情况如图9所示。

图9 主轴的静力学分析结果

主轴的形变与应力集中主要发生在两端动力输入及与搅拌头连接处。最大应力为12 MPa,远小于极限应力;最大形变量为0.003 16 mm,刚性很好。综合分析,主轴的刚度完全可以抵抗外部的静载荷,设计合理。

3.6 主轴的模态分析

在主轴静力分析满足设计要求的情况下,对其进行模态分析并提取主轴的前六阶模态分析结果,如图10所示。

图10 主轴的模态分析结果

结合如表5所示的主轴模态分析结果,可以计算出主轴共振的临界转速为100 698 r/min,而伺服电机的额定转速为3 000 r/min,主轴自身的额定转速为1 000 r/min,均远小于发生共振的最低临界转速,不会发生共振,主轴的动态特性较为合理。

表5 主轴的前六阶模态频率及形变量

综上所述,该新型搅拌摩擦振动铆焊设备机身和关键零部件的强度、刚度及稳定性均符合设计要求,可以满足异种材料的搅拌摩擦振动铆焊连接需求。

4 结论

本文提出了一种搅拌摩擦振动铆焊新技术,设计了四个交流伺服电机驱动三电机联动控制的新型搅拌摩擦振动铆焊设备,利用Ansys Workbench有限元软件对设备机身和关键零部件进行了强度、刚度以及模态分析,得到以下结论:

(1)新型多电机驱动搅拌摩擦振动铆焊设备主要包括机身、电主轴、激振器和传动系统四大部分,具备多点连续搅拌摩擦振动铆焊功能,且每个自由度的运动均由单独的交流伺服电机驱动控制,传动链短、结构紧凑,主轴可提供10 kN下压力,满足异种材料的搅拌摩擦振动铆焊连接工艺需求。

(2)新型多电机驱动搅拌摩擦振动铆焊设备的整体静刚度性能良好,机身的最大变形量为0.056 mm,最大应变为9.6×10-5,最大应力为19.2 MPa,机身的强度与刚度满足搅拌摩擦振动铆焊工艺需求,且机身的前六阶模态均避开了设备、电机和减速器的工作频率,设备工作过程中振动稳定,不会发生共振现象。

(3)动力头安装架及主轴等关键零部件结构设计合理,强度和刚度均满足搅拌摩擦振动铆焊工艺需求,动力头安装架的最大变形量为0.042 mm,焊接加工时应确保焊接质量防止应力集中,主轴的最大形变量为0.003 16 mm,其额定转速远小于共振临界转速,动态特性良好。