智能干选机在转龙湾煤矿选煤厂的应用

刚罗宝,张衍军

(鄂尔多斯市转龙湾煤炭有限公司,内蒙古 鄂尔多斯 017205)

转龙湾煤矿选煤厂原设计为5.00 Mt/a(设备按8.00 Mt/a配置),产品结构为30~100 mm块煤、13~30 mm籽煤及小于13 mm混煤。选煤厂原设计为混合跳汰工艺,粗煤泥处理系统采用旋流器+弧形筛+煤泥离心机工艺,因单段跳汰机矸石带煤率超过7%,造成精煤回收率低、矸石易自燃且粗煤泥水分超标,影响产品质量;另外矿井构造带较多,过断层及薄煤带期间矸石含量达到40%以上,造成矸石分选及运输环节压力增大。针对以上问题,2019年对选煤厂进行了技术改造,增加1套4.00 Mt/a的TDS智能干选系统,处理50~200 mm级原煤,0~50 mm级原煤由原跳汰系统处理,改造后处理能力达到12.00 Mt/a。

1 入洗原煤煤质分析

转龙湾煤矿目前主要开采Ⅱ-3层煤,煤层厚度在2.5~4.2 m,平均厚度3.59 m,煤层地质构造复杂,薄煤带、断层分布较多,顶板通常为粉砂质泥岩,底板泥质粉砂岩较多,原煤平均灰分在26%左右,个别时段原煤灰分达到40%,矸石多以块状出现,泥化较严重,给选煤厂煤泥水处理带来较大压力。矿井原煤的筛分浮沉试验结果见表1。

通过表1数据可以得出,50~200 mm块煤含量高;原煤随着粒度减小,灰分逐渐降低(小于0.5 mm除外),说明块煤含矸石量较多,灰分比临近粒度级的高。小于0.5 mm原生煤泥产率为4.81%。而在实际生产全入洗情况下,细煤泥的产率达到8%~14%,说明洗选过程中次生煤泥和浮沉煤泥产率高,应尽量减少原煤下水。

表1 原煤筛分试验

分析表2可知,小于1.3 g/cm3密度级的产率为46.42%,灰分5.81%;大于1.8 g/cm3密度级的产率为44.91%,灰分为90.90%;中间产物含量极低。两头大,中间小,有利于分选,而且大于1.8 g/cm3密度级的灰分很高,说明矸石纯度高。对于200~50 mm原煤,当分选密度为1.3 g/cm3时,入选煤的可选性等级为极难选;当分选密度为1.4~1.8 g/cm3时,入选煤的可选性等级为易选。

表2 200~50 mm浮沉综合

50~200 mm原煤进行预先排矸从工艺上可行,为减少原煤入水泥化给后续环节带来的煤泥水处理压力,选择块煤干法选煤技术(X射线选煤)对转龙湾选煤厂进行技术改造。

2 智能干法选煤工艺(TDS)

2.1 TDS智能干选机分选原理

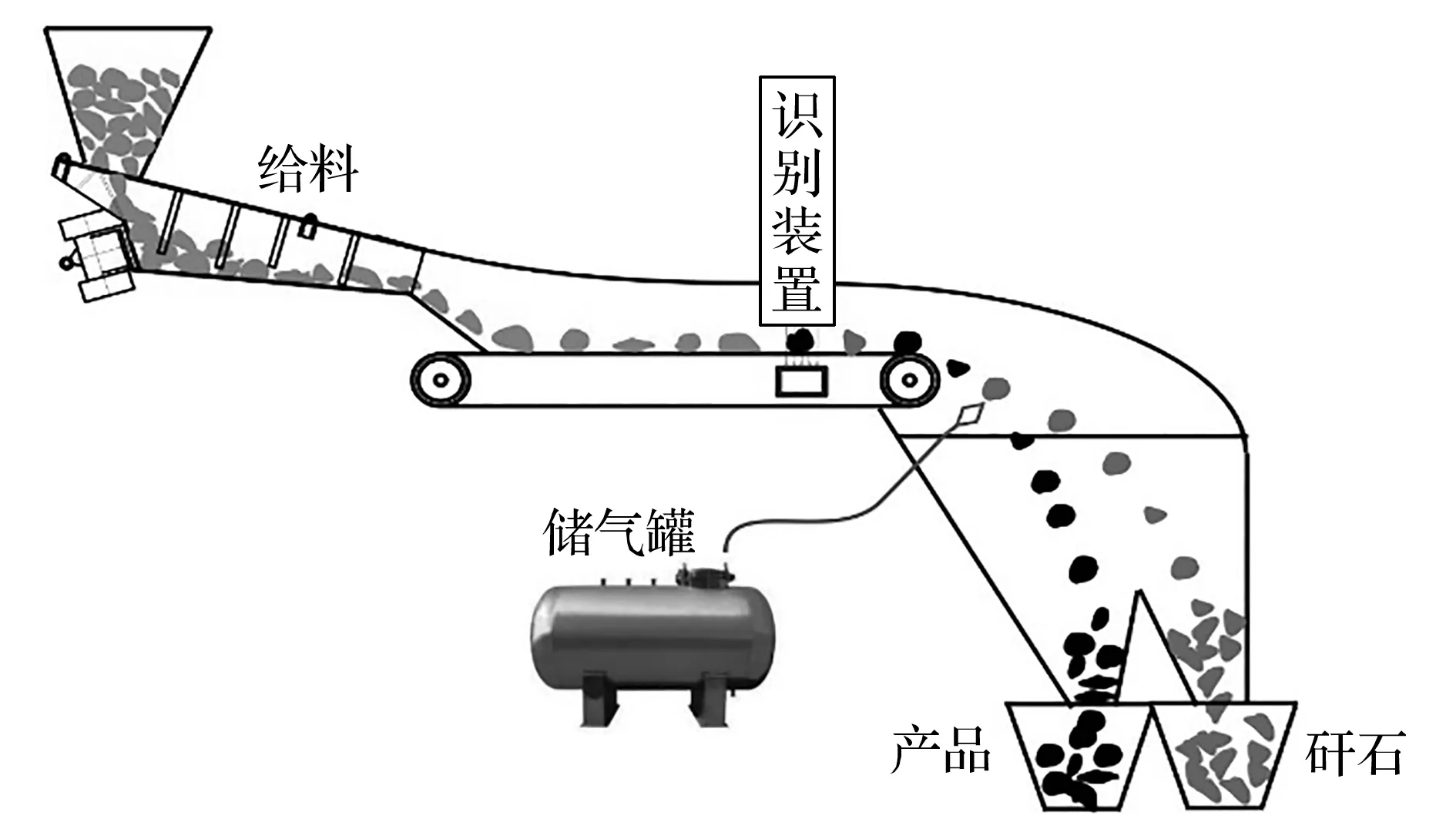

TDS智能干选系统包括给料、布料、识别、执行几大主要系统,以及供风、除尘、配电、控制等辅助系统。TDS智能干选机采用X射线智能识别方法,X射线的穿透力与物质密度有关,利用X射线穿过该物质后的衰弱强度不同,可以把密度不同的物质区分开来。然后针对不同的煤质特征建立与之相适应的分析模型,通过大数据分析,对煤与矸石进行数字化识别,最终通过智能排矸系统将矸石排出(图1)。

图1 TDS智能干选机工作原理示意

2.2 TDS智能干选机应用领域

(1)替代手选;

(2)代替动筛排矸;

(3)代替块煤重介浅槽排矸;

(4)适用于高水分原煤和见水后水分增加的原煤分选;

(5)适用于缺水地区煤炭的分选和褐煤的分选;

(6)适用于次生煤泥含量高的原煤的分选。

2.3 TDS智能干选机特点

(1)系统简单。TDS智能干选机与传统湿法选煤系统的最大区别在于不用水,没有传统湿法分选系统复杂的煤泥水浓缩压滤系统,没有生产管道;而且设备数量少,关联衔接点少,系统简单。

TDS智能干选工艺因不需借助水和介质对煤炭的分选,从而没有产品脱水、脱介、水处理及介质回收系统,大大简化了工艺流程。

(2)处理粒度范围宽。TDS智能干选机可分别处理300~50 mm、100~25 mm的块原煤,能实现块煤的有效分选。

(3)分选精度高。TDS智能干选机采用大数据及智能分析技术,准确辨别煤与矸石,并实时跟踪物料的动态变化,锁定执行目标,寻找最佳执行时机,实现精确分选。其分选精度优于动筛及跳汰分选。

(4)不产生煤泥。TDS智能干选机采用先进的检测及执行技术,分选过程不需水,不产生煤泥,可大大提高企业效益。

(5)节能降耗。TDS智能干选机以X射线作为识别手段,高压空气作为分选执行介质,主要能耗设备为空压机。与传统水洗工艺相比,不需要大量的水和介质的循环,省去了合介泵、煤泥水泵等大功耗设备,不用水、不用介质、不加药,生产消费大大降低。

(6)维护量低,用人少。TDS智能干选机系统设备数量少,各设备及部件均结实耐用,维护周期长,维护量小。TDS智能干选机采用前沿科技技术,系统高度自动化,正常生产时仅需1人监控即可,实现无人值守。

3 产品质量分析

转龙湾煤矿选煤厂块煤智能干选系统2019年12月底投入运行,前期进行200~50 mm粒级两产品分选,系统调试运行2周后,进行了三产品分选,对各种产品进行了取样实验,见表3。

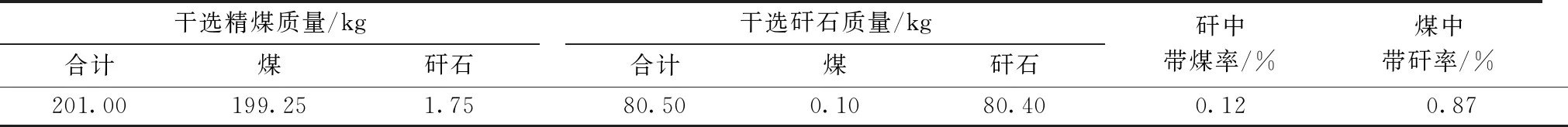

表3 两产品分选试验结果

根据表3中数据分析可知,200~50 mm块原煤的矸石平均产率为29.18%。综合分析,经过TDS智能干选机分选后,干选矸石的平均矸中带煤率为0.12%,干选精煤的平均煤中含矸率为0.87%,说明排矸效果明显、分选精度高。

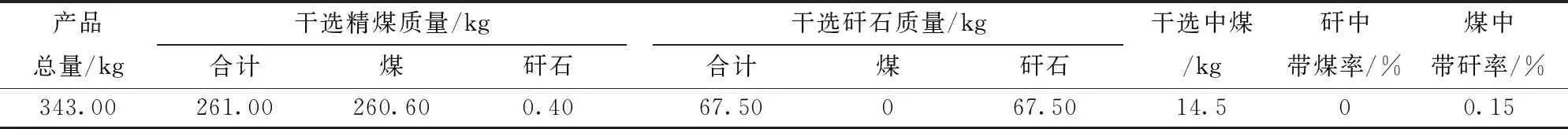

根据表4中数据综合分析可知,经过TDS智能干选机进行三产品分选后,干选矸石的矸中带煤率0%,干选精煤的煤中含矸率为0.15%,干选中煤占产品总量的4.23%左右,占比较低,中煤产品内含少量的矸石错配,可经过后续洗选排矸。从以上数据来看,经过三产品分选,干选精煤及干选矸石均比较纯净,说明排矸效果明显、分选精度高。

表4 三产品分选试验结果

4 效益分析

4.1 提高块煤率

TDS工艺较其他洗选工艺最明显的特点就是块煤不入水,避免长时间浸泡在水中,降低了块煤崩解率,同时分选环节少,跌落高度低,也会减少块煤损失率。TDS分选工艺块煤产率会比原跳汰工艺提高2%左右,块煤与混煤综合差价按120元/t计,按年8.00 Mt/a处理量核算(不考虑产能增加部分),则每年TDS干选+跳汰工艺比单纯跳汰工艺提升效益:800×2%×120=1920(万元)。

4.2 次生煤泥效益

块煤系统中TDS工艺较跳汰工艺减少2%煤泥量,入洗块煤量按照4.00 Mt/a计算,年减少煤泥8万t,煤泥掺入混煤中,块煤与混煤综合差价160元/t,则每年TDS工艺比浅槽方案提升效益8×160=1280(万元)。

4.3 块煤加工费

TDS设备台数少,备品备件及维修费用低;TDS智能干选系统装机功率比跳汰及浅槽少,电耗少,并且没有水耗及介耗。因此,TDS系统运营费远低于跳汰系统。

估算跳汰加工成本为7元/t,TDS加工成本为3元/t,设计入洗块煤量按照4.00 Mt/a计算,TDS工艺可降低生产成本400×(7-3)=1600(万元)。

4.4 综合经济效益

综合以上比较,在保块煤率效益、次生煤泥效益、块煤加工费方面,TDS系统比浅槽系统每年至少多产生6 000余万元的经济效益。

5 存在问题

(1)辅助设施的可靠性决定分选效果。转龙湾选煤厂TDS干选机执行机构配置的电磁阀数量达到348 个/台,单台TDS用风量达到30 m3/min,风压需在0.7~0.8 MPa,电磁阀对风质、风压要求较高,压风必须干燥清洁,防止铁锈或杂质堵塞电磁阀造成长喷或不喷,容易形成矸石带煤或煤种含矸率超标。

(2)除尘设施要完善。块煤干选过程中,出料端因压风不停喷吹,吹起的矸石连续碰撞箱体,造成大量扬尘,如果干选机除尘器、后续胶带机转载点除尘设施不完善,容易造成系统起尘,严重威胁安全生产和人身健康。

(3)噪声控制。干选机压风在喷吹的瞬间,会产生的较大噪声,吹起的矸石碰撞箱体也容易产生噪声,如果4台干选机生产,将有1 000个以上的电磁阀不停的喷吹,若现场降噪设施不完善,会严重影响职工身心健康。

6 结 语

TDS块煤智能干法选煤工艺无论是在经济效益上、运营上还是投资上都有明显的优势,尤其是三产品块煤智能干选机首次成功运用于转龙湾煤矿选煤厂,确保了矸石、精煤质量。针对煤泥量大,煤泥难处理,无法单独销售的难点,TDS具有更明显的工艺优势,更适用于类似于转龙湾煤矿的原煤煤质。下一步如果将视频识别技术与X射线识别有效结合,产品质量会有更大的改善。