贺西煤矿选煤厂细粒中煤磨矿时间对分步释放精煤产率的影响研究

陈丽娟

(汾西矿业(集团)有限责任公司水峪煤业选煤厂,山西 孝义 032302)

我国的优质炼焦煤资源稀缺,储量低,仅为2 758亿t,占全国查明煤炭资源储量的27%,其中,气煤占我国煤炭总资源量的13.75%、肥煤占3.53%、主焦煤占5.81%、瘦煤占4.01%。去除高灰、高硫、难洗选、不能用于炼焦的部分,优质的焦煤和肥煤资源占查明煤炭资源储量的比例不足6%和3%。但是很多炼焦煤选煤厂直接将产后中煤作为电煤利用,没有对稀缺资源进行有力回收,造成稀缺资源的浪费[1-5,8-9,16]。

贺西煤矿选煤厂设计入选能力为3.00 Mt/a,入选贺西煤矿生产的3号、4号原煤,均为优质主焦煤,主导产品为灰分小于11.00%的12级冶炼焦精煤。采用无压给料三产品重介质旋流器为核心的分选设备,不脱泥不分级无压给料三产品重介旋流器主选+粗煤泥分选+浮选的联合工艺流程。粗煤泥分选采用煤泥重介旋流器,浮选采用喷射式浮选机分选。浮选精煤采用沉降过滤离心机和快开压滤机联合脱水回收,浮选尾煤经浓缩机浓缩后,采用快开压滤机脱水回收。中煤煤量约占入洗原煤的10%左右,平均灰分为39.00%~42.00%。每年中煤产量约30 万t。为了提高稀缺焦煤资源回收利用率,以贺西煤矿选煤厂细粒中煤为研究对象,通过对细粒中煤磨矿后再进行分步释放浮选试验研究,找到最佳磨矿时间参数,为下一步细粒中煤磨矿后再选提供参考数据。

1 研究方法

(1)对重介中煤在中煤脱介筛前,按照横断面进行采样,采样时间按照每30 min采样1次,每次不少于25 kg,采样总重3 000 kg,获取具有代表性中煤样品;

(2)对重介中煤中小于0.5 mm粒级进行分步释放浮选试验分析后进行评价;

(3)从总煤样中每次采煤样300 g,按照磨矿浓度65%,磨矿时间:1 min、4 min、6 min、8 min、10 min、12 min、14 min、16 min和20 min进行磨矿;

(4)依据国家标准GB/T 36167-2018《选煤实验室分步释放浮选试验方法》在相同条件下对以上磨矿后的产品进行分步释放试验分析后进行评价[6-8];

(5)探讨不同磨矿时间条件下,对分步释放浮选试验精煤回收率的影响,为从磨矿中煤中回收精煤提高二次资源利用率提供基础数据[9-12];

(6)根据分步释放浮选试验数据总结出中煤磨矿时间对精煤回收率的影响[13]。

2 细粒中煤分步释放浮选试验

依据国家标准GB/T 36167—2018《选煤实验室分步释放浮选试验方法》中规定进行分步试验。矿浆浓度80 g/L,浮选槽容积1.5 L,叶轮转速1 800 r/min,浮选机叶轮直径60 mm,充气量为0.20 m3/(m2·min),矿浆欲搅拌时间为2 min,矿浆与捕收剂接触时间为2 min,矿浆与起泡剂接触时间为10 s,试验用水为自来水。干煤泥药耗0.40 kg/t,药剂比例为捕收剂:起泡剂=1∶2的条件下(药剂用量根据现场生产实际确定),对磨矿产品进行分步释放浮选试验。各产物的质量称准到0.1 g,产率灰分的数据取小数点后两位。根据综合试验结果绘制分步释放试验图[14-16]。

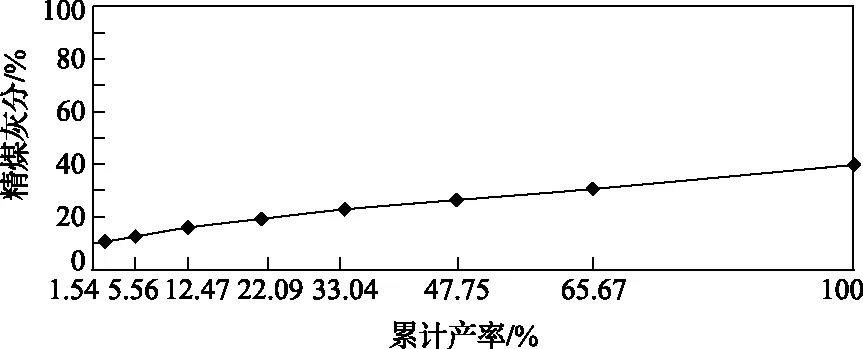

将重介中煤煤样进行筛分,取细粒中煤(小于0.5 mm粒级)为试验煤样进行分步释放浮选试验,试验数据见图1。

图1 细粒中煤分步释放浮选试验结果

由图1可知,对未进行磨矿处理的细粒中煤的分步释放浮选试验表明,随着分选次数的增加,精煤产率与精煤灰分都在降低;精煤产率与精煤灰分呈正相关分布,随着精煤灰分降低其产率逐渐降低。当浮选精煤灰分为11%时,浮选精煤产率为4.5%。

3 磨矿试验

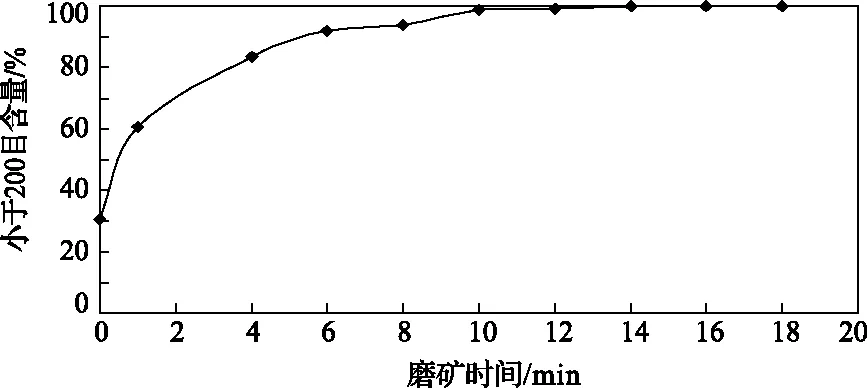

磨矿试验及条件:对细粒中煤煤样进行湿法磨矿,每次磨矿煤样为200 g,磨矿浓度65%,磨矿时间分别为:1 min、4 min、6 min、8 min、10 min、12 min、14 min、16 min和20 min[14-16],根据试验结果绘制于图2。

图2 磨矿时间与解离粒级关系

由图2可知,细粒中煤煤样在未经磨矿前小于200目粒级煤样含量为30.66%。随着磨矿时间的增长,煤样中所含小于200目粒级产率逐渐增多。在磨矿时间为1 min时,小于200目粒级产率增长最大,为30.13%。当磨矿时间为14 min时,煤样中小于200目粒级产率为99.88%;当磨矿时间为16 min时,煤样中小于200目粒级产率为100%。因此可以确定,当磨矿时间为14 min左右时,煤样粒度可全部满足小于200目。

4 磨矿试验分选特性研究

将磨矿试验所得煤样在相同试验条件下进行分步释放浮选试验,对不同磨矿时间下煤样的性质变化进行分析研究。

4.1 分步释放浮选试验

将磨矿试验所得煤样在相同试验条件下进行分步释放浮选试验,试验所得数据绘制于图3。

图3 磨矿产品分步释放浮选试验

由图3可知,经过磨矿后,细粒中煤煤样性质发生了变化。由分步释放浮选试验可以看出,磨矿后的浮选精矿灰分较磨矿之前煤样的浮选精矿灰分平均降低1.81%,当要求精煤灰分一定时,磨矿后煤样的精矿产率均有所提升。由此可见,适当的磨矿时间可以使煤样中的低灰精煤和灰分较高杂物发生解离。进而增加浮选精矿的产率。

4.2 磨矿时间与精煤产率的分析

按照选煤厂精煤灰分不超11.00%的要求,将分步释放浮选试验的数据进行处理,可得到不同磨矿时间下的精煤产率,见图4。

图4 磨矿时间与煤泥分步释放浮选试验精煤产率变化曲线

由图4可知,磨矿时间小于6 min时,精煤产率变化不明显,当磨矿时间到8 min时,精煤产率有了极大的变化,精煤产率达到最高,为10.00%,较无磨矿煤样的精煤产率提高了5.5个百分点。

4.3 磨矿后细粒中煤性质及可浮性分析

当磨矿时间为8 min时,精煤产率最高。以此数据与无磨矿时数据进行对比,分析磨矿后细粒中煤性质及可浮性的变化情况。图5为无磨矿与8 min磨矿分步释放浮选数据对比。

图5 无磨矿与8 min磨矿分步释放浮选验数据对比

由图5可知,因磨矿作用使煤炭与其伴生矸石解离,使原为中煤产品的细粒中煤解离为低灰精煤和高灰矸石,因此提升了精煤产率。

可燃体回收率(Ec)可以作为煤炭可浮性的评价指标,其计算公式为:

式中:Ec——可燃体回收率,%;

γj——浮选精煤产率,%;

Aj——浮选精煤灰分,%;

Ar——浮选入料灰分,%。

由式(1)可以计算出磨矿前后煤样的可燃体回收率,并绘制无磨矿与8 min磨矿可燃体回收率数据对比,如图6。根据表1可浮性等级划分可以得到煤样磨矿前后的可选性等级。

表1 可浮性等级划分

图6 无磨矿与8 min磨矿可燃体回收率数据对比

由表1、图6可知,磨矿后可燃体的回收率也发生了变化,当浮选次数为2次时磨矿后煤样的可浮性较磨矿之前较好,浮选次数大于3次之后浮选性变差,但基本没有改变其可浮性等级。并且,不同磨矿时间的表现与8 min磨矿时长的现象相同。

5 结 语

综合上述试验结果,得出以下结论:

(1)每个粒度级分步释放浮选试验都是随着分选次数的增加,精煤产率以及灰分都逐渐降低。

(2)虽然随着磨矿时间加长,粒度逐渐变细,煤与矿物的解离度在增加,但是由于在磨矿中煤泥表面性质的变化,煤泥浮选特性呈现出不同的变化,造成磨矿时间与煤泥分步释放浮选试验精煤产率形不成特定的线性关系。

(3)细粒中煤煤样经磨矿解离后浮选效果有明显的改善。随着磨矿时间的延长,磨矿产品的浮选精煤产率先逐渐升高后逐步降低,磨矿时间为8 min时,浮选精煤产率最高,浮选精煤灰分为11.00%时,其产率为10.0%。