碳中和愿景下潘三选煤厂的发展方向研究

周宏强,宗 召,毕传祥,刘黔川,杜颖峰

(淮南矿业集团潘三选煤厂,安徽 淮南 232096)

1 概 述

2015年达成的《巴黎协定》设定了到21世纪末将全球平均气温相比前工业化时期升幅控制在2 ℃以内,并力争控制在1.5 ℃以下的全球目标。2020年,习近平总书记在第75届联合国大会上宣布,中国将增加自主减排贡献,努力争取CO2排放量于2030年前达到峰值,2060年前实现碳中和[1]。中国作为世界上最大的发展中国家,同样也是世界最大的碳排放国,占世界能源碳排放总量比重的28.8%,“双碳目标”的提出对全球1.5 ℃温升的实现起着至关重要的作用。

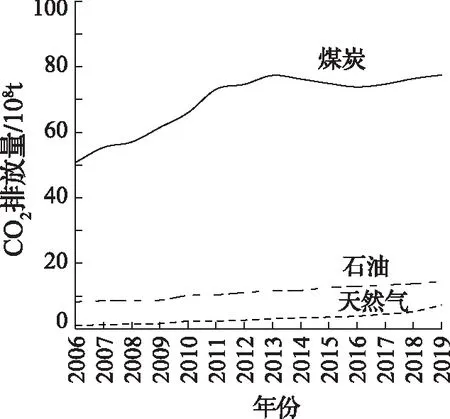

国际能源署(IEA)统计的我国2006—2019年分能源品种的CO2排放情况如图1所示,可以看出,2019年由化石能源消费产生的碳排放总量为100亿t左右。其中,由煤炭消费产生的CO2排放量约为75%,其次为石油和天然气,分别占比14%和7%。由此可见,为实现“30·60”目标,煤炭作为高碳能源其消费比例势必会不断下降,但受我国“富煤、贫油、少气”资源禀赋的制约,短期内被完全取代也不现实。据国家统计局数据显示,2019年我国煤炭消费量占能源消费总量的57.7%,预计未来15~20 a内煤炭的产量不会大幅下降[2],但将逐步步入高质量发展期,煤炭行业的竞争也会越来越激烈。

图1 中国2006—2019年分能源品种的CO2排放量

因此,未来矿企要转变传统煤炭产业粗放的发展形势,大力发展煤炭洗选加工,根据终端市场需求、煤矿资源条件和煤质特征等,开展定制化服务,向精细化方向发展;更新煤炭洗选工艺、技术与装备,提高煤炭产品质量和资源利用效率,向节能高效、绿色低碳方向发展。对于工艺技术落后、高能耗、高排放的企业,在未来的竞争中必定会被淘汰出局。

2 潘三选煤厂简介

潘三选煤厂(以下简称“潘三厂”)隶属于淮南矿业集团,是投产于20世纪90年代初的矿井型动力煤选煤厂,原设计能力3.0 Mt/a,工艺流程为:大于18 mm筛上采用重介质斜轮分选,末煤直接上仓销售,煤泥水浓缩后压滤回收[3]。后进行过一次高定位技改,新增块煤浅槽和末煤重介质旋流器系统,改造后洗选能力达到5.0 Mt/a。工艺流程为:毛煤经过一级筛分,大于80 mm块煤进入手选作业排矸,再经破碎掺入原煤;小于80 mm原煤进入13 mm弛张筛分级,80~13 mm进入重介浅槽分选,洗后精煤破碎至50 mm以下进入产品仓;小于13 mm筛下末煤进入末煤旋流器分选或直接进入产品仓;粗煤泥通过弧形筛+高频筛回收后掺入产品,细煤泥通过浓缩机+压滤机回收,煤泥直接落地。

3 “双碳目标”导向下潘三厂的发展路径

3.1 煤泥综合利用

煤泥作为煤炭洗选加工的副产品,具有灰分高、水分大、热值低等特点,随着原煤入洗比例的提高,特别是末煤入洗量的加大,煤泥的产量也不断提高[4]。目前对该部分低质煤多采取落地销售的方式,这样一方面是产品价格低廉,在一定程度上造成资源浪费;另一方面会产生污水、煤尘等,污染了矿区及沿线生态环境,随着国家对环境环保的重视,企业环保压力也越来越大。在“30·60”目标导向下,煤泥的处理问题会变得更为困难,因此研究煤泥减量化、实现其综合利用是选煤厂今后发展的重点方向之一。

2020年上半年潘三厂进行了煤泥回掺混煤系统的生产性实践,该工艺现已在淮南矿业集团张北选煤厂成功应用,年处理煤泥20万t,创造直接经济效益上千万元。

3.1.1 可行性分析

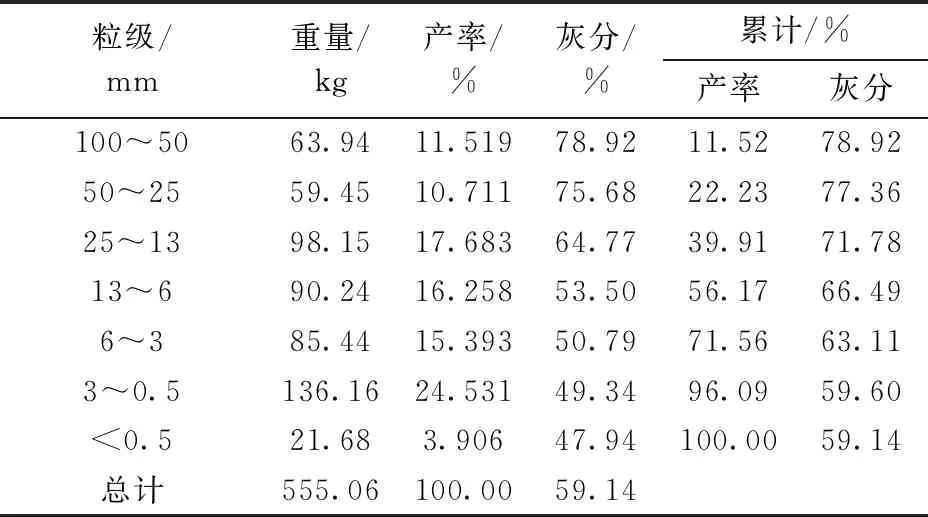

根据潘三厂2020年选煤生产统计情况,全年煤泥量约为原煤的1.41%,煤泥量相对较小,水分约为23.9%,煤泥灰分约为53.60%。压滤煤泥入料小筛分试验数据见表1。

表1 潘三厂压滤煤泥入料小筛分试验数据

由表1可以看出,小于0.045 mm极细粒级煤泥含量较少,因此煤泥脱水相对容易[5],滤饼水分小于24%,水分相对较低,具备掺入洗混煤的初步条件。

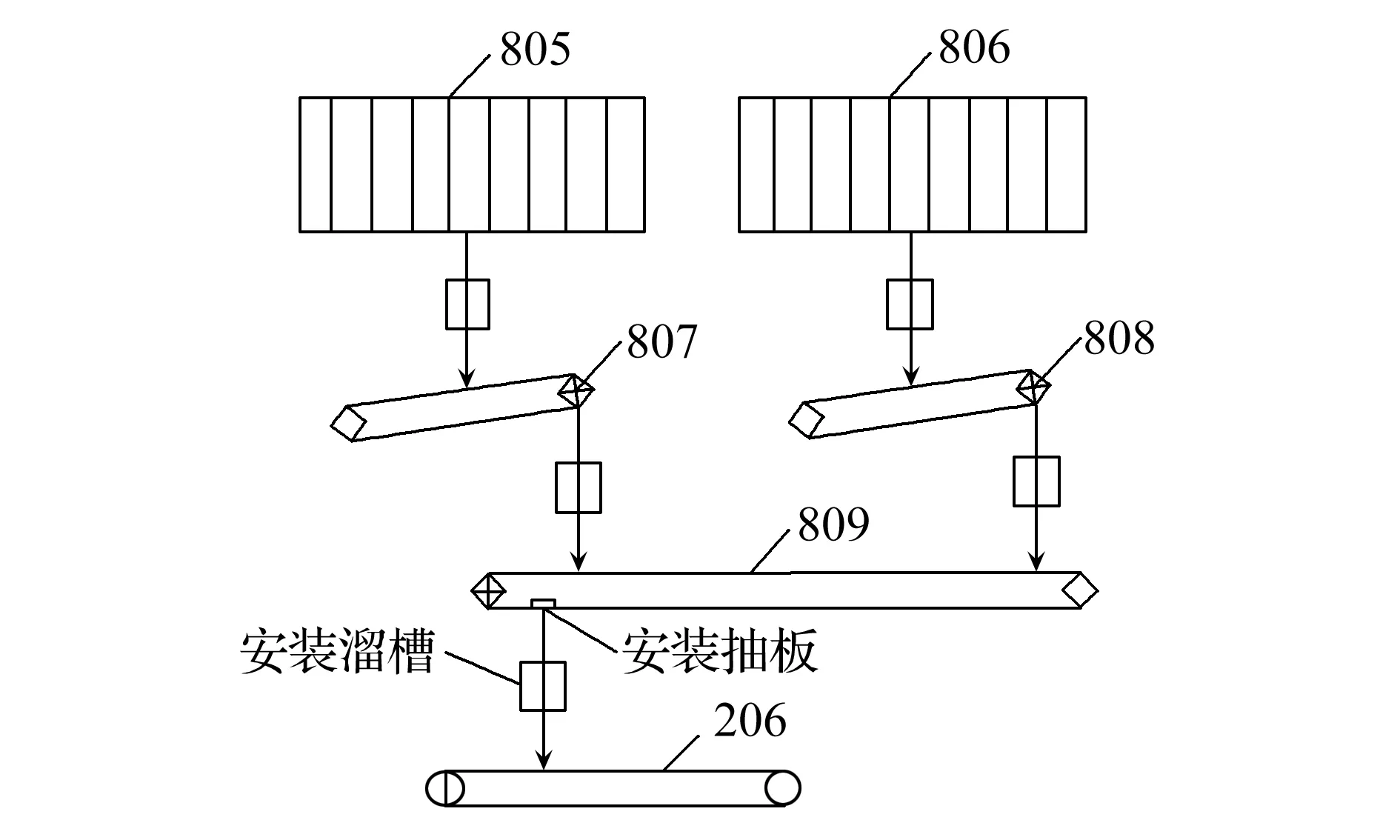

3.1.2 原压滤系统改造

在206块精煤带式输送机正上方,809煤泥转载刮板的箱体底部开一个1200mm×800mm的长方形孔洞,打穿楼板,并安装带割煤板的溜槽,将809刮板和206带式输送机链接,实现压滤煤泥向洗混煤的回掺。煤泥掺混设备流程如图2所示。

图2 煤泥掺混设备流程

3.1.3 工艺流程

原压滤车间805、806 2台HMZG370/1500-U型高效压滤机生产的煤泥滤饼经807、808煤泥收集刮板进入809煤泥转载刮板,809-1抽板打开,通过新安装的带割煤板的溜槽破碎后落入206块精煤带式输送机,由于煤泥卸饼的不连续性,在701上仓带式输送机上可以实现块精煤、末煤、煤泥的较均匀混掺,最终进入5号产品仓,作为洗混动力煤销售。

3.1.4 效益分析

2020年潘三厂全年入选原料煤330.94 万t,煤泥产量4.67 万t,产率1.41%,灰分53.60%,水分23.9%,发热量10.53 MJ/kg;洗混煤262.76 万t,产率79.40%,其中16.5%作为动力煤售卖,共计43.36万t,水分4.65%,灰分52.03%,发热量13.81 MJ/kg。

根据市场价格,煤泥发热量10.53 MJ/kg价格为180 元/t,单独销售煤泥时,全年煤泥销售额为:180元/t×4.67万t=840.6万元;洗混煤发热量13.81 MJ/kg价格为336.6元/t,动力煤全年销售额为:336.6元/t×43.36万t=14595.0万元。总销售额为15 435.6万元。

煤泥掺入洗混煤后,掺混煤发热量降低至13.49 MJ/kg,市场价格为328.85 元/t,掺混煤全年销售额为:328.85元/t×(43.36+4.67万t)=15794.67万元。全年可增加收益359.07 万元。

表2 潘三厂煤泥掺入洗混煤中的影响

煤泥回掺混煤工艺的应用,转变了以往的生产方式,使煤泥不再落地,给煤泥提质、为企业增效;解决了环保问题,实现了矿企的绿色生产,提高了市场竞争力。

3.2 发展智能干选技术

“十三五”期间,整个煤炭行业开始化解过剩产能、淘汰落后产能,截止2020年底,全国累计退出煤矿5 500处左右、退出落后煤炭产能10亿t/a以上,安置转岗职工100 万人左右[6]。有关行业预测,在“双碳目标”驱动下,到2050年,我国煤炭行业就业人数减至 92.9万人,比2015年减幅390.2万人。在此大环境下,潘三厂也不例外,截止2021年7月,累计退休、转岗55人,预计未来10 a人员还将减少1/3左右,面对人力资源短缺问题,潘三厂领导层研究决定淘汰现有落后生产工艺,发展行业前沿的智能干选技术。

3.2.1 100~25 mm智能干选可行性研究

(1)技术背景。基于射线分选的干选技术研究最早开始于20世纪60年代的英国,国内1988年开始研究用于煤炭分选的干选技术,2005年制造了采用γ射线识别的干选装置,并应用于工业现场;2011年开始,国外部分X射线干选机开始在煤炭行业应用,但分选精度较低,矸石带煤量在5%~10%之间;2016年6月,天津美腾公司的300~50 mm TDS干选机在晋煤集团赵庄煤业投入生产,矸石带煤率为0.85%,矸石排出率达98%,宣告首台高精度智能干选机成功实现工业应用[7];2017年2月100~25 mm智能干选机在晋煤集团坪上煤业成功运行,矸石帯煤率在1%~3%,标志着智能干选机工业应用的分选下限降低至25 mm;目前国内多家选煤厂已成功应用干选技术代替人工选矸、动筛跳汰机、浅槽分选机等,矸中帯煤率控制在1%~3%,分选精度接近浅槽高于动筛、跳汰等设备,技术已相对成熟。

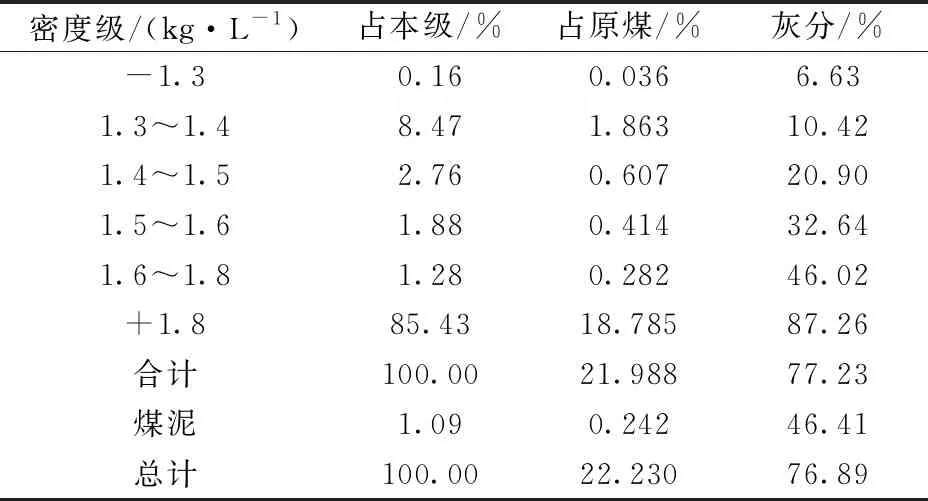

(2)潘三厂煤质资料分析。根据潘三厂2020年4月原煤筛分(表4)和浮沉试验资料(表5),原煤灰分为59.14%,属于高灰分煤;各粒级灰分随粒度减小程下降趋势,说明矸石较硬而煤较脆[8];1.5~1.8 kg/L密度级产率占本级的3.16,中间密度物含量低,该原煤易分选;100~25 mm粒级产率为22.23%,灰分77.36%,浮沉试验主导密度级为大于1.8 kg/L,占本级产率的85.43%,说明100~25 mm粒级原煤中矸石含量大且矸石较纯。综上,可以利用TDS“打煤”工艺有效排矸降低原煤灰分。

表3 TDS工业应用情况

表4 潘三厂原煤筛分试验

表5 潘三厂原煤100~25 mm粒级浮沉试验

3.2.2 工艺流程

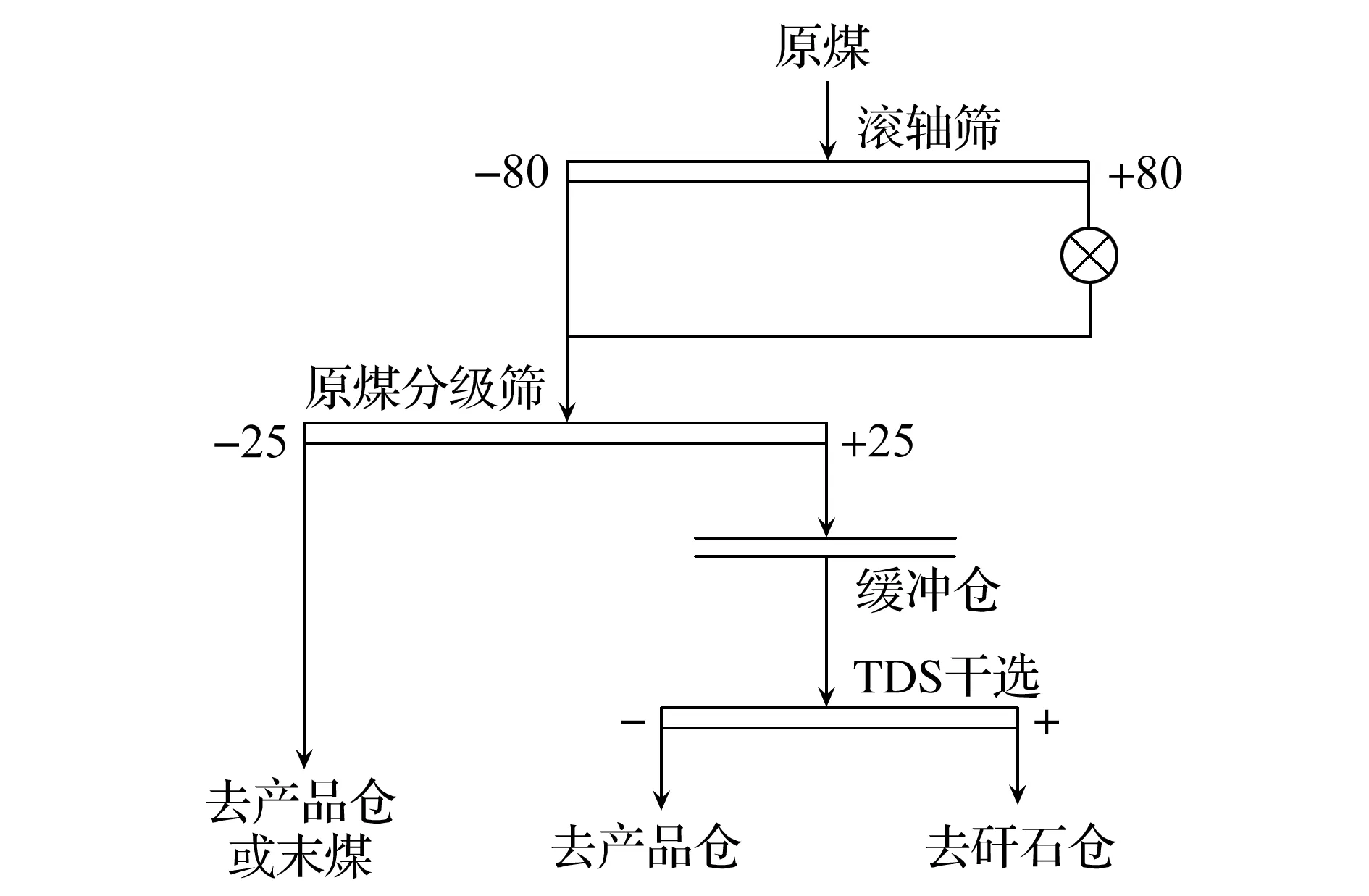

原煤经80 mm滚轴筛分级,筛上物料破碎至80 mm以下,通过110原煤带式输送机进入选煤厂,经201带式输送机和202刮板机给入3台弛张筛进行25 mm分级,筛下物料可以进末煤重介质旋流器分选或直接通过701胶带进入产品仓,大于25 mm筛上物料经301带式输送机进入智能干选系统排矸,精煤经361破碎机破碎后,通过336刮板、206、701胶带进入产品仓。优化改造后的工艺流程如图3所示。

图3 改造优化后工艺流程

3.3 优化资源利用、发展焦煤市场

目前,煤炭的终端消费主要涉及电力与供热、冶金、化工、建材等行业,其中电力与供热耗煤量占60%左右,冶金焦化等消费煤炭量占18%左右,化工用煤占7%左右[9]。为落实“双碳目标”势必要减少煤炭消费量,实施“减煤替代”,首当其冲就是煤电领域,随着水电、太阳能、风电、核电等清洁能源的发展,电煤消费市场必将会快速被压缩,导致动力煤产品需求量快速下滑。

潘三矿区煤种以气煤和1/3焦煤为主,均属炼焦煤种。通过对气煤进行洗选降灰制取气精煤的试验,发现小于1.4 g/cm3密度级浮物灰分为9.16%,挥发分为40%,粘结指数大于85,胶质层最大厚度15 mm左右,硫分小于0.4%,为高挥发分、强黏结性、低硫的炼焦配煤[10]。因此潘三厂顺应市场需求变化,发挥煤种资源优势,洗选加工焦煤产品。

4 结 语

煤炭洗选加工业担负着煤炭清洁高效利用的重大任务,“十四五”期间,将迎来整个行业的高质量发展期,竞争也会越来越激烈。潘三厂将立足于针对市场需求,充分发挥煤种优势发展焦煤战略;实现煤泥综合利用,提高资源利用效率,降低洗选副产品对环境的负面影响;发展智能干选等行业前沿技术,实现煤炭加工环节的绿色、低碳发展。为我国力争2030年前实现碳排放达峰、2060年前实现碳中和贡献力量。