煤炭低温热解过程中的能耗及标准浅析

谢小兵,邢永平,贾建军,张增悦

(1.西安天聚力隆能源科技有限公司,陕西 西安 710065;2.神木市兰炭产业服务中心,陕西 神木 719313)

习近平主席在第七十五届联合国大会上表示,中国将提高国家自主贡献力度,采取更加有力的政策和措施,二氧化碳排放力争于2030年前达到峰值,争取2060年前实现碳中和。而能耗与碳排放直接相关,要达到减碳的目的就必须降低能耗,故国家从2020年后半年起,严控高能耗、高排放(“两高”)项目。

为坚决遏制“两高”项目盲目发展,推动绿色转型和高质量发展,国家生态环保部出台指导意见,严控“两高”项目环评审批。在此背景下,国家发改委将煤炭低温热解列为“两高”项目,予以限制。本文重点就煤炭低温热解过程中的能耗问题予以研究、讨论,供商榷。

煤炭热解(兰炭生产,下同)是煤在隔绝空气条件下受热分解生成煤焦油、兰炭、干馏气和水等过程[1]。根据加热终温不同,煤干馏大致分为:低温热解(500~600 ℃)、中温热解(600~900 ℃)、高温热解(900~1 100 ℃)[2]。按照加热形式的不同可以分为内热式和外热式两大类[3]。煤炭低温热解和传统煤化工的煤制油、煤制气相比,采用低温、常压、连续生产的工艺,物质转化路径简单,热解过程为热分解反应,产品为煤气、煤焦油、兰炭,从原理上来说,生产过程能源转换差小,能耗低;煤炭低温热解把煤炭变为三种工业原料,气态产品—煤气用途广泛,液态产品—煤焦油是我国能源安全的有力保障,固态产品—兰炭在很多工业应用场景下可以替代成本昂贵的焦炭。所以煤炭低温热解是煤炭分质利用的最佳方式。故在“十三五”被国家发改委、科技部列为有待突破的重大技术攻关项目。

关于兰炭生产的能耗标准,2008年陕西省出台地方标准DB61/T423—2008《兰炭行业清洁生产标准》规定兰炭生产能耗分三级,一级为190 kgce/t兰炭、二级为210 kgce/t兰炭、三级为230 kgce/t兰炭[4]。2013年出台国家标准GB29995—2013《兰炭单位产品能源消耗限额》规定兰炭生产先进值为190 kgce/t兰炭、新建或改建企业准入值为210 kgce/t兰炭、现有生产企业限定值为240 kgce/t兰炭[5],基本沿用了DB61/T423—2008的能耗数据。

由于DB61/T423—2008《兰炭行业清洁生产标准》出台较早,当时兰炭生产属于起步阶段,技术不甚完善,属于粗放式生产,标准核定能耗较高,以至于国家将兰炭行业列入了“两高”,对兰炭行业的发展造成了很大的影响。

经过十多年的发展,兰炭生产技术日趋成熟,能耗已经大幅下降。本文针对现有具代表性的兰炭生产技术,详细计算兰炭生产能耗,为兰炭清洁生产标准的进一步修订提供参考。

1 现有兰炭生产技术介绍

现有兰炭生产技术主要有内热式直立炉+水封出焦工艺及内热式直立炉+微水熄焦工艺。

内热式直立炉+水封出焦工艺属于传统的兰炭生产工艺,由于高温兰炭直接落入水池中进行熄焦,现场环境差、环境污染严重,且兰炭含水高达20%左右,需要使用煤气进行初步烘干,不但环境污染严重,且能耗大。2008年DB61/T423—2008出台时,行业内的主流生产工艺就是内热式直立炉+水封出焦工艺,故标准核定能耗较高。

内热式直立炉+微水熄焦工艺较内热式直立炉+水封出焦工艺在环保及能耗方面有了较大的改善,主要工艺流程如下。

由备煤工段运来的合格入炉煤,经储煤仓卸入炉顶最上部煤仓,再经电液动插板阀和辅助煤箱装入炭化炉内。根据生产工艺要求,每半小时打开电液动插板阀向炭化炉加煤一次。加入兰炭炉的块煤自上而下移落,与燃烧室送入的高温气体逆流接触。炭化室的上部为预热段,块煤在此段被加热到400 ℃左右;接着进入炭化室中部的干馏段,块煤在此段被加热到700 ℃左右,并被炭化为兰炭。

兰炭通过炭化室下部的冷却段进入水冷壁换热,换热产生的蒸汽送入装置区使用,换热后约400 ℃焦炭下行到下部的导料槽进入集焦仓中,由推焦机控制焦炭的排出。集焦仓中设置的喷水熄焦冷却系统向焦炭喷水;当熄焦水接触到推焦机推出的热焦时,水变为蒸汽带走兰炭的显热,使兰炭温度降至80 ℃左右。熄完后的焦炭,由两层阀门交替开关控制焦炭的排出并落至运焦胶带上。

煤料炭化过程中产生的荒煤气与进入炭化室的高温废气混合后,经上升管、桥管进入集气槽,80 ℃左右的混合气在桥管和集气槽内经循环氨水喷洒被冷却至60 ℃左右。混合气体和冷凝液送至煤气净化工段,通过煤气净化与焦油氨水分离,得到焦油与煤气。

直立炉加热用的煤气,是经煤气净化工段净化和冷却后的回炉煤气。空气由离心风机鼓入直立炉内,煤气和空气混合后进入燃烧室燃烧,燃烧产生的高温烟气,通过煤气道两侧的进气孔进入炭化室,利用高温废气的热量将煤料进行炭化。

兰炭生产技术工艺流程如图1所示。

2 兰炭生产物料衡算

2.1 入炉煤分析指标

以陕西榆林神府煤为原料生产兰炭,原料煤及相关分析指标见表1。

2.2 物料衡算

2.2.1 投入项计算

内热式直立炉的物料平衡投入项包括入炉的干煤、煤中水以及作为热解供热使用的燃烧煤气、助燃空气。以1 000 kg入炉煤量作为计算的基准,计算如下:

(1)入炉的干煤量

式中:Gm——入炉的干煤量,kg/t;

W——入炉煤的水分,%。

(2)入炉煤的水量

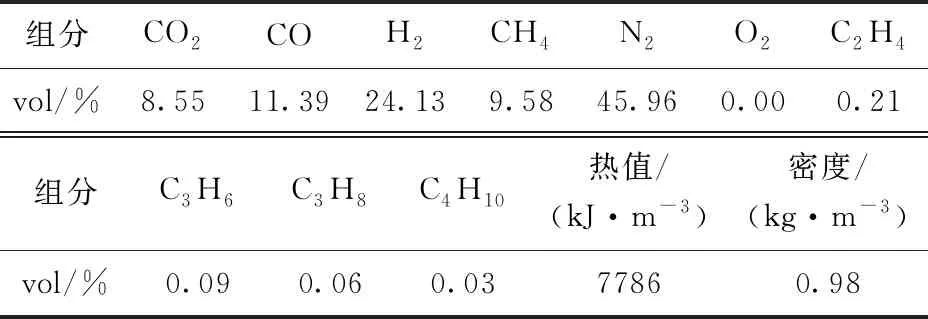

(3)燃烧煤气量。直立炉煤气成分见表2。

表2 直立炉煤气成分

根据表2煤气密度为ρmq为0.98 kg/m3,吨煤热解所需燃烧煤气量:Gmq=Vmq×ρmq=215.89×0.98=211.57 kg。

(4)助燃空气。因直立炉加热需要大量的煤气做为载气(约与燃烧煤气量相同),故煤气燃烧属于不完全燃烧,煤气过量。根据煤气的燃烧计算215.89 m3煤气燃烧时所需氧气量82.327 m3、助燃空气量392 m3、所生成的烟气量570 m3。助燃空气密度ρk=1.295 kg/m3,助燃空气量738 kg。

2.2.2 产出项计算

(1)兰炭。兰炭产率取格金干馏产率CRad=72%,入炉煤空干基水分Mad=2.52%。由于煤在干馏过程中会发生少量的碳和水的反应,兰炭消耗量为40 kg/t(见后续计算),则兰炭产量(干基)

Gj=Gm÷(1-Mad)×CRad-40

=890÷(1-2.52%)×72%-40

=617.37(kg)

(2)焦油。焦油产率取格金干馏产率的58%,格金干馏焦油产率Tar,ad=11.4%,入炉煤空干基水分Mad=2.52%。则焦油产量

Gy=Gm÷(1-Mad)×Tar,ad×58%

=890÷(1-2.52%)×11.4%×58%

=60.37(kg)

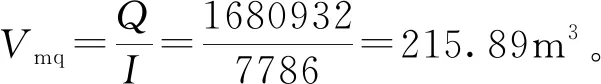

(3)煤气。内热式直立炉采用煤气燃烧后的热烟气与煤直接接触对煤进行加热,完成热解过程。煤热解生成的热解煤气、水煤气反应产生的水煤气与加热烟气混合后生成最终的混合煤气。本文首先假定直立炉煤气成分,通过燃烧计算得到烟气成分及产量,再通过烟气、热解煤气、水煤气三者相加得到混合煤气成分,调整假定直立炉煤气成分直至与混合煤气成分相等,得到最终混合煤气成分。计算方法见图2,计算结果见表3。

图2 煤气成分计算方法

表3 最终混合煤气成分

最终混合煤气体积流量Vhq=899.94 m3;最终混合煤气密度ρH2=0.98 kg/m3;最终混合煤气质量流量Ghq=899.94×0.98=882(kg)。

(4)产出水。煤热解总水Gzs为三部分,一部分为煤本身所含的收到基水Gs;第二部分为煤热解反应生成的化合水Ghs;第三部分为煤气燃烧生成的水Grs。

格金干馏总水分:Water,ad=5.9%,空干基水分Mad=2.52%;则化合水产率:Waterh,ad=5.9%-2.52%=3.38%;化合水产量:

Ghs=Gm÷(1-Mad)×Waterh,ad

=890÷(1-2.52%)×3.38%=30.86(kg)

燃烧煤气燃烧生成的水:Vrs=95.429m3;水蒸气密度:ρH2O=0.8kg/m3;燃烧煤气燃烧生成的水量:Grs=Vrs×ρH2O=95.429×0.8=76.34(kg);水煤气反应消耗掉的水量为61.15kg;煤热解总水Gzs=Gs+Ghs+Grs-61.15=110+30.86+76.34-61.15=156.05(kg)。

2.2.3 物料平衡表

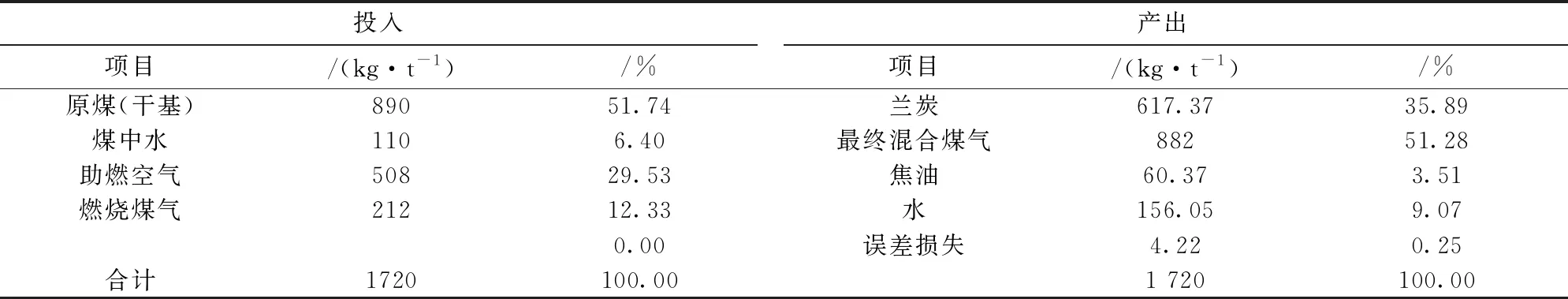

综合上述计算,煤热解的物料平衡见表4。

表4 煤热解物料平衡表

3 兰炭生产能量衡算

3.1 投入项

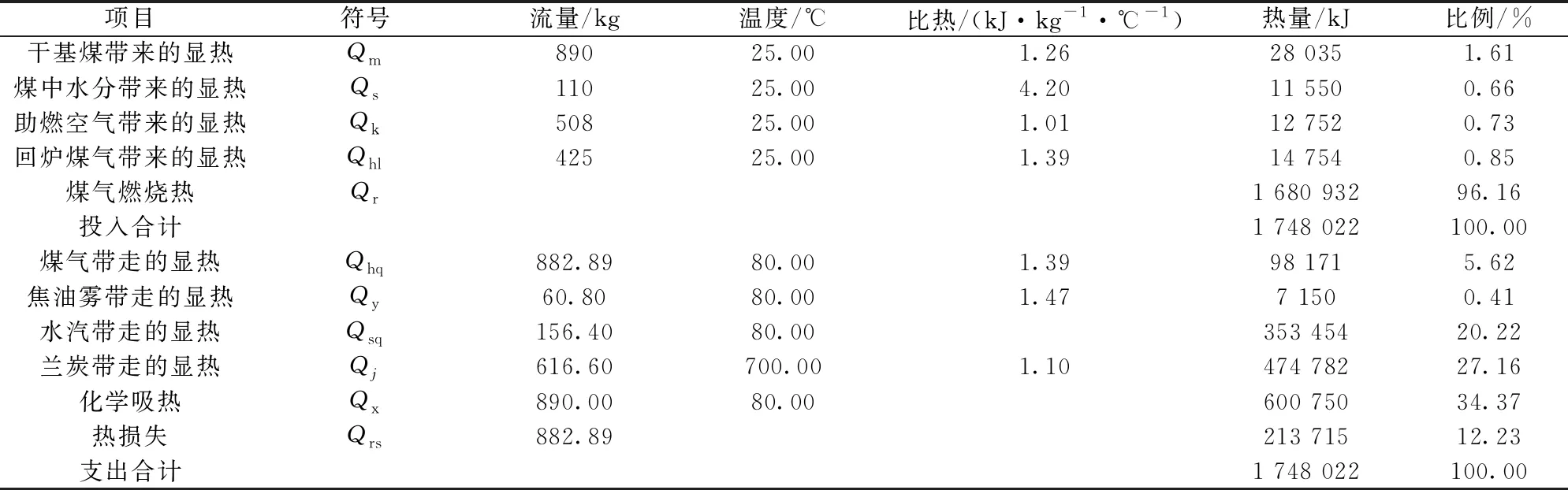

投入项包括干基煤带来的显热Qm;煤中水带来的显热Qs;助燃空气带来的显热Qk;回炉煤气带来的显热Qhl;煤气燃烧热Qr。

直立炉采用热烟气与循环煤气作为热载体,循环煤气量一般与燃烧煤气量Gmq相同,故回炉煤气量为燃烧煤气量的2倍(Qhl=2Gmq),Ghl=2Gmq。燃烧煤气燃烧热Qr通过支出项减去投入项计算得出。

3.2 产出项

产出项包括最终混合煤气带走的显热Qhq;焦油雾带走的显热Qy;水汽气化潜热Qsq;兰炭带走的显热Qj;热解化学反应吸热Qx;热损失Qrs。

因为直立炉荒煤气出气温度为80 ℃左右,这个温度下的焦油为液态,以焦油雾的形态导出。内热式直立炉的热效率一般在85%~90%,故热损失Qrs按平均值12%取值。

解强等[6]采用TG-DSC同步联用测定煤热解反应热得到神木煤在200~600 ℃热解反应热为675 kJ/kg。

煤热解的主要化学反应发生此阶段,热解化学反应吸热Qx=Gm×675=600 750 kJ。

3.3 能量平衡计算

依据能量平衡原理,投入项与产出项相等,将以上投入分项合计与产出分项合计列入表5,同时计算出煤气燃烧热Qr。

表5 能量平衡表

4 兰炭生产能耗计算

4.1 输入的能源

兰炭生产过程中的各类输入能源汇总列入表6中,其中电、饱和蒸汽折标系数参照GB 29995—2013《兰炭单位产品能源消耗限额》附录A;新水、软化水、氮气折标系数参照GB/T 2589—2020 《综合能耗计算通则》[7]附录B;原料煤折标系数按照低位发热量折算26160/29307.6=0.8926(kgce/kg);燃烧煤气折标系数用煤气热值折算:7786/29307.6=0.26566(kgce/m3)。

表6 输入能源

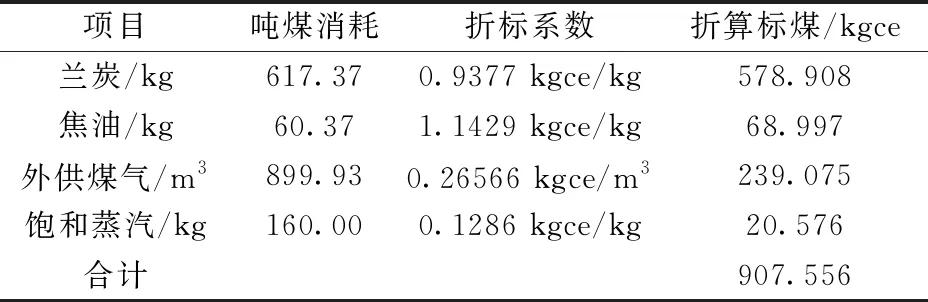

4.2 输出的能源

兰炭生产过程中的各类输出能源汇总列入表7中,其中焦油、饱和蒸汽折标系数参照GB 29995—2013《兰炭单位产品能源消耗限额》附录A;兰炭折标系数按照兰炭低位发热量折算27482/29307.6=0.9377(kgce/kg);外供煤气折标系数用煤气热值折算:7786/29307.6=0.26566(kgce/m3)。

表7 输出能源

4.3 兰炭单位产品能源消耗计算

根据GB 29995—2013《兰炭单位产品能源消耗限额》中5.2计算方法

(1)兰炭生产综合能耗的计算:

式中:E——兰炭生产综合能耗,kgce;

Ei——兰炭生产过程中输入的第i种能源实物量,包括原料煤、电、各种油类能源;

Ki——输入第i种能源的折标系数;

n——输入的能源种类数量;

m——输出的能源种类数量;

Ej——兰炭生产过程中输出的第j种能源实物量;

Kj——输出的第j种能源折标系数。

E=970.80-907.556=63.224kgce

(2)兰炭单位产品能源消耗的计算

e=E/P

式中:e——兰炭单位产品能源消耗,kgce/t;

P——合格兰炭产品的产量,t;

e=63.224/617.37×1000=102.4(kgce/t)

兰炭(约3001MJ/t兰炭)

5 讨论及建议

通过上述计算,目前兰炭生产(内热式直立炉+余热锅炉+微水熄焦)的能耗为102.4 kgce/t(约3001 MJ/t)兰炭,与GB 29995—2013《兰炭单位产品能源消耗限额》的先进值190 kgce/t(约5 568 MJ/t)兰炭、准入值210 kgce/t(约6 155 MJ/t)兰炭、限定值240 kgce/t(约7 034 MJ/t)兰炭存在很大的差异。这种差异可能存在于兰炭生产的生产损失或者企业统计时的漏项,比如原料煤在煤场的损失、焦油渣作为载能产物未计入产出能源之中、原料煤筛分之后的粉煤未计入产出的载能产品之中等。再者,兰炭生产属于连续的进出料过程,实际生产对能耗的计量具有一定的难度,亦会造成兰炭生产的能耗统计误差。鉴于兰炭生产技术的进步及企业生产管理能力的进一步提高,尤其是现有部分兰炭企业增加了兰炭的余热回收装置,兰炭生产能耗已经大幅度下降,建议相关部门对GB 29995—2013《兰炭单位产品能源消耗限额》进一步修订,以免国家将兰炭生产纳入“两高”,对兰炭行业造成政策性风险,影响行业的健康、可持续发展。