毛煤脱水系统在母杜柴登矿井的应用实践

霍志飞

(中煤集团西北能源有限公司,内蒙古 鄂尔多斯 017000)

母杜柴登井田承压水含水层主要有白垩系下统志丹群、侏罗系中统直罗组、中下统延安组及三叠系上统延长组等地层,承压水含水层分布广泛。矿井设计初期正常涌水量为1 460 m3/h,后期最大涌水量预计为3 000 m3/h。2017年6月矿井试生产以来,由于工作面涌水量不断增加,多次发生带有明水的煤埋压机尾及井下煤仓窜仓等事故,导致系统无法生产。随着工作面逐步推进且受冲击地压影响,回风顺槽和机尾超前段发生底鼓、片帮、漏顶,使巷道断面变小,需采取密集支护,且支护长度超过200 m,导致工作面积水无法从机尾排出,只能通过煤流将水带出,煤流中可见的明水高达40%左右,给运输、储存、地面加工和销售带来诸多隐患和困难。同时,由于毛煤水分高,产品质量无法保证。矿井在排水方面做出了诸多尝试,但都没有明显效果。

1 建设毛煤脱水系统的必要性

(1)由于矿井工作面涌水量较大,为俯采,而且受冲击地压的影响,回风巷时常发生变形、底鼓,积淤积水严重,且严禁人员进入,导致工作面的水无法从刮板机机尾经回风巷排出,全部由刮板机带入煤流中。

(2)工作面及采空区的水大量进入煤流中,使得毛煤中可见明水较大,入仓后造成窜仓事故,严重影响设备运行和人身安全。

(3)箕斗进行提煤时,如果箕斗中煤的水分过高,则会影响箕斗的稳定性,形成安全隐患。

(4)带有明水的煤经箕斗提升至地面,在带有倾角的胶带运输机运输过程中,明水会带着煤发生倒滑,特别是当事故停机后,胶带上带有明水的煤会一瞬间滑到机尾,将机尾埋压。

(5)毛煤水分大时,较小粒度的煤泥会粘在胶带运输机带面上,造成清扫器、带面、托辊严重磨损,材料成本增加,检修工作量增大。

(6)带有明水的毛煤进入选煤厂后,造成原煤系统筛分困难,堵塞筛板,需定期清理,严重时每2 h就把整个筛面糊满,影响筛分效率。

(7)带有明水的煤筛分效率低,导致大部分煤泥进入块煤系统,影响分选效果,而且煤泥量增加。

井下毛煤水分过大形成重大安全隐患,严重影响矿井正常生产,因此,在井下增设毛煤脱水系统十分必要。

2 毛煤脱水工艺及设备布置

2.1 毛煤脱水工艺

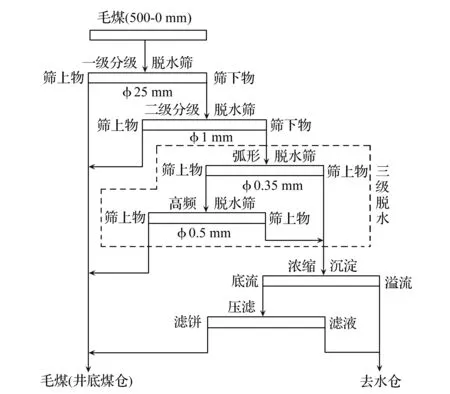

井下西翼区域毛煤经25 mm(可调)分级脱水筛进行一级脱水,筛出明水含量高的小于25 mm物料,减少进入脱水系统的煤量。大于25 mm物料进入破碎机,破碎至小于300 mm后进入主运煤门胶带运输机,进入井底煤仓;小于25 mm筛下物料再经1 mm(可调1~1.5 mm)脱水筛进行二级脱水,筛上物直接进入主运煤门胶带运输机,进入进底煤仓;筛下煤泥水经0.35 mm弧形筛预脱水后,再进入筛缝为0.5 mm高频筛进行三级脱水,筛上物经转载进入主运煤门胶带运输机,筛下物进入深锥斜板浓缩机进行浓缩沉淀,底流进入压滤机进行压滤,压滤后的煤泥经转载进入主运煤门胶带运输机,压滤机的滤液和深锥斜板浓缩机的溢流经泵送至水仓,实现系统煤与水彻底分离且分别回收利用。

图1 毛煤脱水系统原则工艺流程

2.2 工艺布置

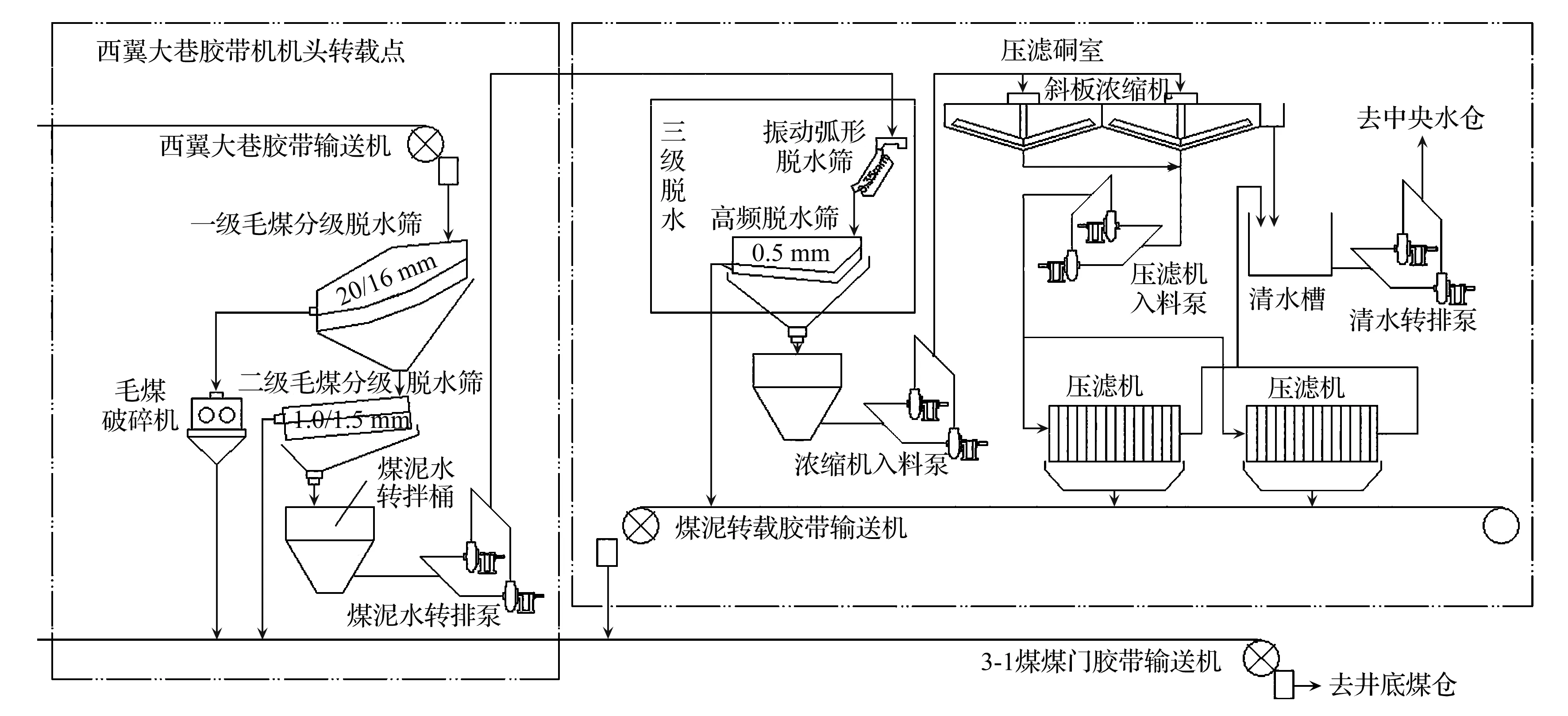

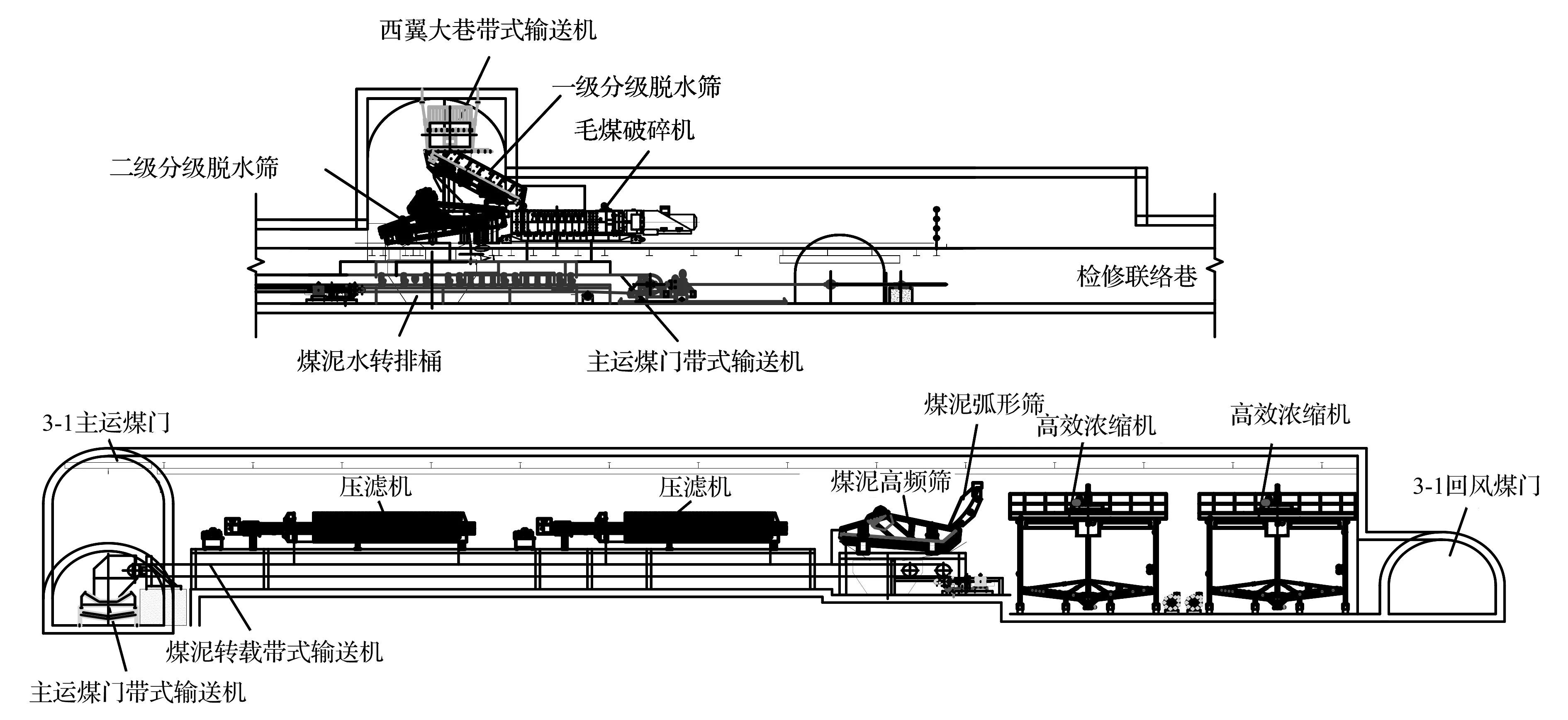

毛煤脱水系统的一、二级脱水设备主要布置于主运输大巷带式输送机机头破碎硐室处,在主运煤门和回风煤门之间新掘压滤硐室,布置三级脱水和煤泥脱水、煤泥水沉淀和压滤系统。压滤后的煤泥与粗煤泥返回到主运煤门胶带,滤液水返回井下水仓。毛煤脱水系统设备流程见图2,毛煤脱水压滤系统设备布置见图3。

图2 毛煤脱水系统设备流程

图3 毛煤脱水压滤系统设备布置

2.3 工艺参数选择

根据井下实际情况,经研究分析,主要参数选取如下。

(1)主煤流通过能力:以3-1煤西翼大巷带式输送机的运输峰值计算,Q=3 400 t/h;

(2)生产毛煤全水分Mt不小于26%;

(3)煤泥水系统处理能力:Q=1 200 t/h;

(4)分级筛筛孔φ25 mm,分级效率70%;

(5)脱水筛筛孔φ1.0 m,脱泥效65%;

(6)高频筛筛孔φ0.5 mm,筛上回收率80%;

(7)压滤机滤饼水分Mt为24%。

2.4 主要工艺设备

2.4.1 设备选型原则

根据井下条件,设备选型的原则如下:

(1)设备拆装部件尺寸满足井下运输条件;

(2)设备扁平化设计以降低硐室高度,最大高度不得超过6 m,宽度不超过4 mm;

(3)振动脱水筛在满足井下毛煤通过量的前提下,尽可能提高脱水效果;

(4)所有设备必须满足井下使用条件,没有取得“MA”认证的成套设备,其配电必须使用“MA”认证的产品;

(5)由于井下条件导致煤量的不稳定,所以设备能力在条件允许的前提下,尽可能偏大,不均衡系数为1.2。

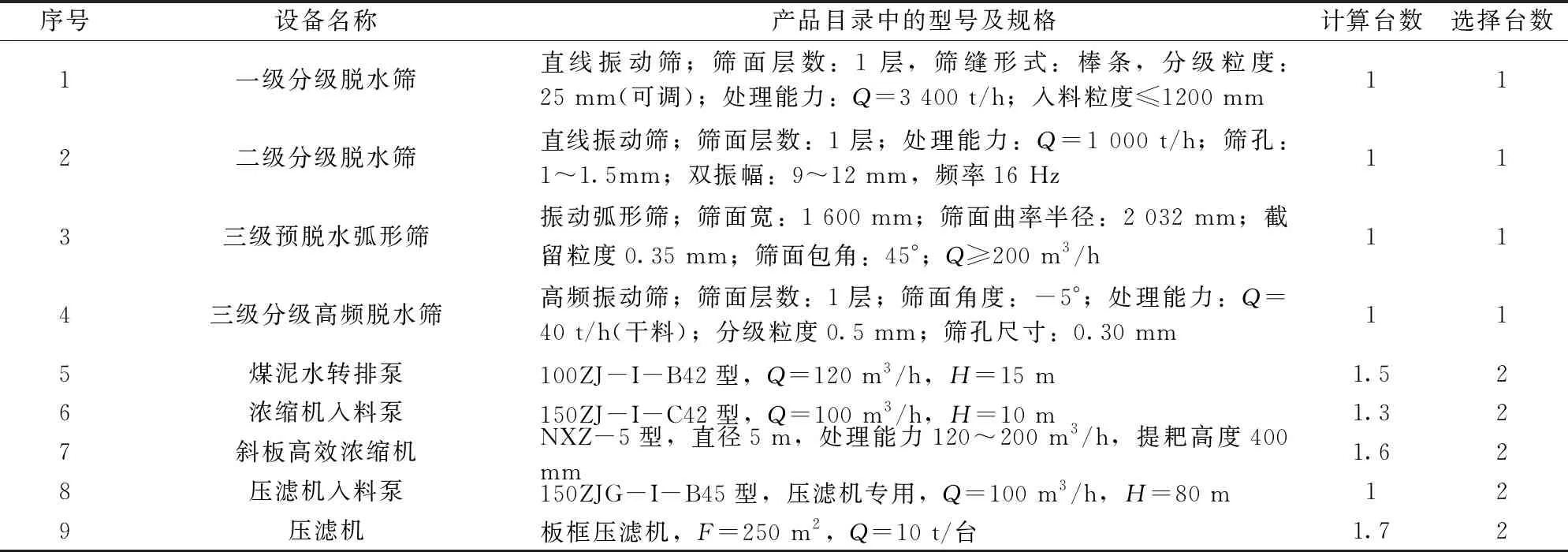

2.4.2 主要工艺设备选型

井下毛煤脱水系统的主要工艺设备选型见表1。

表1 井下毛煤脱水系统主要工艺设备选型

2.5 运输系统改造和压滤硐室

根据毛煤脱水系统的布置情况,需对原有主运输系统各设备进行改造。一是将西翼大巷带式输送机机头抬高1 500 mm,原混凝土基础加长1.5 m,重新制作胶带运输机机头架;胶带运输机滚筒向前延伸800 mm;原有的破碎机需下放500 mm,同时向机尾方向移动3 900 mm,重新制作支撑平台,包括支撑平台梁窝改造、增加钢立柱、增大型钢型号等。将原主运输煤门带式输送机机尾同时向后移动4 000 mm。

在主运煤门胶带运输机中部建设压滤硐室,压滤硐室采用锚网喷+钢筋混凝土砌碹复合支护,内部主要布置弧形筛、高频筛、浓缩机、压滤机及相关配套的泵、桶筛设备。

井下毛煤脱水系统用电设备总计安装容量342.20 kW,高压电源10 kV,低压电源660 V,照明及控制电源127 V,建设工期为2个月,与主运系统衔接的设备安装和改造工期15 d,利用矿井搬家期间进行改造,2018年2月20日开始建设,全系统于2018年4月19日正式投入使用。

3 井下毛煤脱水系统使用情况

3.1 系统运行情况

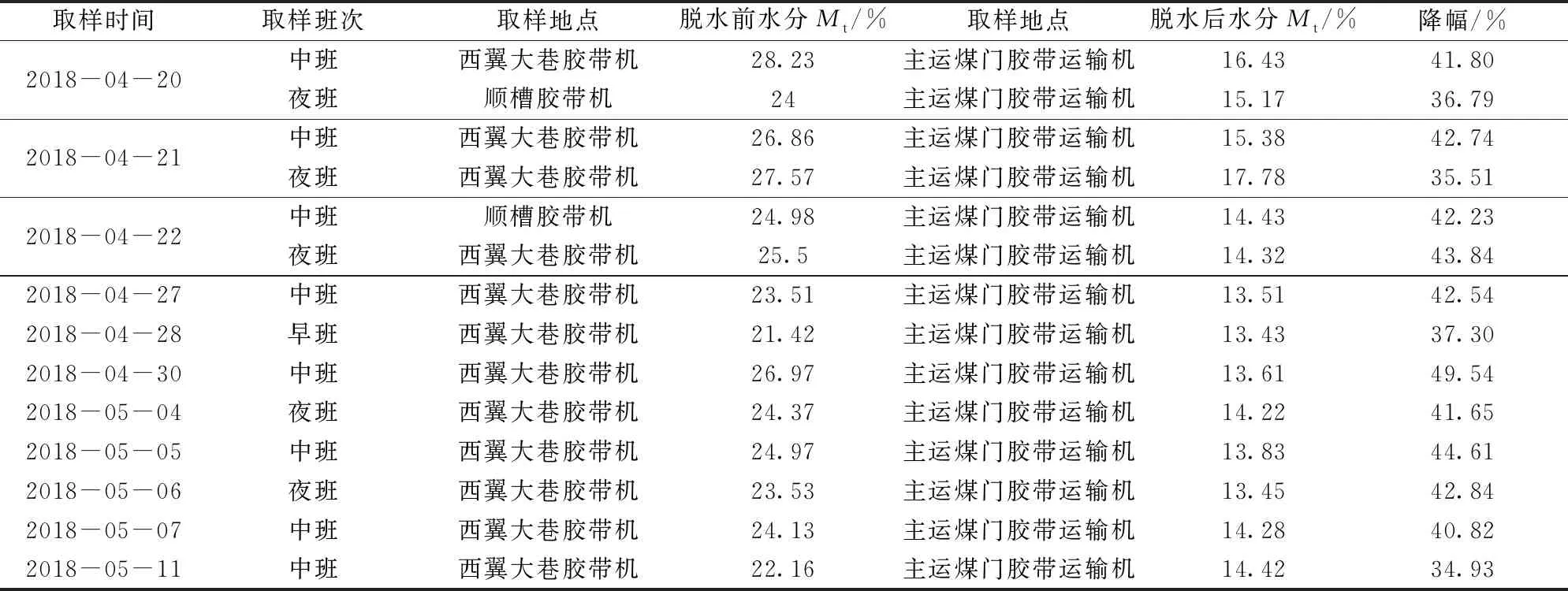

母杜柴登矿井井下毛煤脱水系统于2018年4月19日正式投入使用,在使用过程中,主运输大巷胶输送机带机能力达到或超过3 400 t/h时,系统运行可靠稳定。经取样化验分析,当毛煤入筛前水分在15%以下时,脱水后毛煤水分在13.5%以下,脱掉近1.5个百分点的水分。当毛煤入筛前水分大于15%时,脱水后,毛煤的水分可以控制在15.0%以内。也就是说不管来煤水分多高,通过毛煤脱水系统后,毛煤的水分(全水分)基本可以控制在15%以内。脱水前后检测数据见表2。

表2 脱水前后检测数据

3.2 系统创新点

3.2.1 实现煤闭路、水分离

毛煤脱水系统完全嵌入原有井下运输系统中,其中一、二级脱水设备成为原有运输系统的一部分;同时一、二级脱水设备的控制嵌入原有控制系统中,与原有设备形成相互闭锁关系,三级脱水及煤泥水处理后的煤全部返回到原有运输系统,煤泥水返回到井下水仓。

3.2.2 采用多级振动脱水

采用三级脱水,一级为25 mm(可调)分级脱水,二级为1 mm(可调)分级脱水,三级为0.5 mm分级脱水,煤泥水采用沉降压滤处理。一、二级分级脱水筛的振源采用激振器传动,其激振加速度接近5g,这样可以使煤流经过筛机时,被强制向上抛射,在上升和下降过程中,物料松散度不断地发生变化,使煤水分层,如此往复,煤流中的水就会被强制从煤中分离,并通过筛板,从筛下分离出来。如果没有强制振动分离,则只有煤流下层的水分被脱离,中上层的水就不会被脱离,脱水的效果较差。

3.2.3 增大筛面倾角

受井下空间的限制,筛机的最大尺寸为2600mm×4800mm,来料的速度为4 m/s。经计算,动筛的筛面倾角至少为30°时,可以保证正常处理能力在2 500~3 400 t/h,且简单、顺畅,自动化程度高。

3.2.4 提高三级脱水效果

毛煤中的水分受工作面地质条件影响,含水量变化较大,经一、二级脱水后的水分不稳定,所以三级脱水采用振动弧形筛+高频筛,而不采用旋流器+高频筛,从而保证弧形筛的预脱水浓缩效果,也充分发挥高频筛的脱水作用,保证了1.0(1.5)~0.5 mm粒级粗煤泥水分稳定。

3.2.5 煤泥水采用不加药沉降

由于煤泥为原生煤泥,同时考虑到处理后的煤泥又要掺回到毛煤系统,为了减少对原煤仓储和洗选系统的影响,煤泥水沉降不采取加药工艺,而是选用高效倾斜板深锥沉淀浓缩机,运行效果较好,在保证沉降效果的同时也满足压滤机的入料浓度要求,减少了对后序环节的影响。

3.2.6 充分利用脱水工艺系统

当毛煤水分较低,不需要脱水时,则可将中央水仓的煤泥水通过泵输送到煤泥水系统进行处理,一是可以减少清理水仓的处理成本,二是可以延长水仓的使用周期,三是可以降低用传统方式处理水仓时煤泥的水分,同时也提高了煤泥水系统的利用率。

3.2.7 设备布置合理

西翼大巷胶带运输机机头破碎机原设计不仅要处理西翼3-1煤,同时也要处理东翼3-1煤,本次改造时,破碎机兼顾东、西翼的功能没有改变,也不影响后期东翼胶带运输机的布置。

3.2.8 稳定了毛煤水分

系统投入生产以来,毛煤脱水系统可以有效稳定原煤水分,不管来煤水分多大,系统都可以将毛煤的水分控制在15%以内。

4 应用效果

毛煤脱水系统投用后,矿井涌水量逐渐增加,最高达3 200 m3/h,但没有发生一起因毛煤水分较大引起的事故。在系统投用前,矿井涌水量为1 500 m3/h左右,多次发生井下煤仓窜仓事故,101带式输送机煤流倒流埋机尾事故,为此,还在101机栈桥机尾段将栈桥底板开口放煤。

如果以不造成人员伤亡和机电设备损坏为前提,每发生1次事故将影响至少1 h,以生产量2 000 t/h、每月5次事故计算,每月少出煤1万t,则从投运到2019年10月,共计少出煤17万t,按每吨售价150元计算,则可挽回损失2 500万元。以全年混煤水分降低1.5个百分点计算,1个百分点的水分影响发热量为70 kcal/kg(292.6 kJ/kg),每100 kcal/kg(418 kJ/kg)煤炭的平均价格以6元计算,全年生产原煤600万t,混煤产率为49%,则每年增加的效益为600×0.49×1.5×70×6/100=1852.2(万元)。

5 结 语

母杜柴登煤矿井下建设了主要包括三级脱水和后续煤泥水处理的毛煤脱水系统,该系统生产以来,不仅完全脱去煤流中的明水,还将原煤水分控制在15%以内,解决了毛煤运输、存储的窜仓、倒流等安全隐患,同时也降低了对原煤洗选加工系统的影响,提高了矿井经济效益。