复合干选技术对块煤与末煤的排矸效率分析

顾建军

(中煤天津设计工程有限责任公司,天津 300120)

我国西部地区蕴藏大量煤炭资源,这部分煤炭资源以低变质程度的动力煤居多,大部分灰分较高,发热量较低,均需要进行洗选加工以提高煤炭质量,满足国家对于动力用煤灰分和发热量的要求。但西部地区水资源匮乏,且部分低变质程度的煤遇水易泥化,因而湿法选煤受到极大限制。针对此问题,干法选煤表现出较高的优势,更适合此类缺水地区及易泥化煤质的洗选加工。

在多种干法选煤设备中,复合式干法分选应用较多,且取得较好效果。本文从工程角度针对复合式干法分选块煤和末煤的排矸效率进行分析,论述该选煤方法对块煤和末煤的分选效果。

1 分选原理

复合式干法分选机由分选床、风机、振动机构、吊挂装置等组成,见图1。物料在复合式干选机内作螺旋翻转的运动,利用风力和振动力使床层松散,在重力作用下使不同质量的物料实现分层,在分选机不同区段内有煤粉和空气形成的混合介质,对块煤起到按密度分选的作用。

图1 复合式干法分选机结构

复合式干法分选由多种效果共同作用,主要包括振动、风力、介质作用等。

1.1 振动和风力作用

振动和风力为分选床层松散提供所需要的能量,使不同质量的颗粒发生位置交换并实现分层。

根据热力学第二定律:任何体系都倾向于自由能降低。迈耶尔将床层视为一个整体,提出床层分层前所具有的位能高,高于分层后所具有的位能。因此,只要给床层创造一个适当的松散条件,重物料就必然自发地进入床层下部。振动和风力作用就是提供物料的一种松散条件。

1.2 介质作用

介质指的是入选物料中的细粒级煤粉。入料中的细粒物料作为介质与空气组成某一密度的悬浮层。粗颗粒物料在该悬浮层内其分选效果与湿法选煤类似,密度大的物料下沉,密度小的物料上浮。

由于介质的存在使复合式干法分选的入料级变宽,等沉比可达2.5以上。干选机单独分选块煤,由于块煤间隙较大,导致在分选过程中风由煤块间隙吹出,使床层达不到最佳的分选效果。而添加少量的粉煤后,其与风组成某一密度的悬浮层,填充在块煤间隙中,有助于分选床层的松散和分层,提高分选效果。

上述多种作用共同施加于进入干选机内的物料,从而实现物料的有效分选。根据上述分析,各种作用综合作用于块煤和末煤后,其分选效果应是块煤好于末煤。由于块煤质量大,其振动作用和风力作用效果更明显,而介质作用主要是靠粉煤作为分选介质;由于末煤质量较轻,多被风力吹起形成分选介质而自身难以得到有效分选。因而复合式干法分选对于末煤分选效果较差,实际应用中复合式干选技术主要用于动力煤排矸。

2 250~6 mm块煤干法分选排矸效率分析

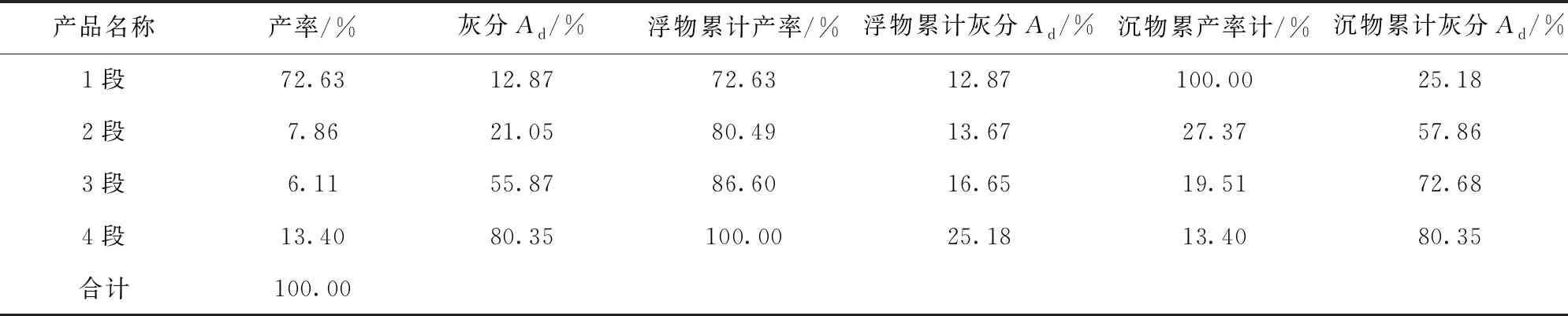

块煤干法分选目前工业应用多为大于6 mm块煤风选。采用新疆伊宁地区某矿原煤的复合干法分选试验数据,对该煤样分选结果进行分析。该矿块原煤灰分25.18%,浮沉组成见表1。

表1 50~6 mm块煤浮沉组成

采用干选机对该煤样进行分选实验,试验结果见表2。

表2干选试验数据,精煤灰分12.87%,较原煤有较大降幅,产品质量提高明显,矸石灰分为80.35%,矸石产率为13.4%,矸石灰分高,达到矸石排放的要求。对照表1块煤浮沉组成,当精煤灰分为13.67%时,精煤湿法分选的产率为82.96%,此时表2干选精煤产率为80.49%,与湿法产率相差2.47%,差距较小。当矸石灰分为72.68%时,根据表1,矸石湿法分选产率为24.66%,表2干选矸石产率为19.51%,与湿法产率相差5.15%,排矸率为79.11%。当矸石灰分为80.35%时,表1矸石湿法分选产率为17.52%,表2干选矸石产率为13.4%,与湿法产率相差4.12%,排矸率为76.5%。干法分选的矸石虽有少部分矸石未被排出,但矸石排出绝对量较多,排矸率较好。对比干选试验和块煤浮沉数据可见,块煤干法分选,虽分选精度低于湿法分选,但大部分矸石能够得到有效分离,矸石排出率大于75%,其综合分选效果较好,能够满足动力煤提质要求。

表2 块煤干选试验结果

复合式干法分选对块煤虽有较好的分选效果,但与水洗仍有较大差距。根据上述计算的排矸率,有20%~30%的矸石不能排除,其效率明显低于水洗。目前,块煤重介分选设备Ep值为0.03~0.04 kg/L,而干法分选的Ep值仅能达到0.2~0.28 kg/L,干法选煤其错配物含量较大。分析干法选煤各密度级的错配物,精煤中错配的主要为中低密度级物料,矸石中错配的主要是中高密度级物料。干法分选为保证精煤质量,且同时又需要防止矸石带煤,就需要分出一部分中煤。该部分中煤除含有一定量的中间密度物外,又含有较多的错配低密度物和高密度物,如果该部分中煤能够得到高效分选,将会大幅提升干选技术的分选效果。

在复合干选的实际生产中,为避免矸石带煤造成资源浪费,干选中煤多混入精煤产品。此做法存在的问题是中煤中大量的错配矸石进入精煤,而使精煤的降灰程度有限,发热量提高有限。

为提高干选效果,解决中煤错配矸石较多的问题,复合干法分选应对中煤进行再选。由于低密度的精煤和高密度的矸石排出,中煤多为分选密度较为接近的中密度物料,如果采用复合干选方法再选,其分选效率不高,仍会导致大量物料错配。因而国内部分选煤厂中煤再选采用重介分选的方式,且取得了较好的效果,但重介分选需要用水,缺水地区或低变质程度易泥化的煤不合适。射线/光电识别干选技术近年在煤矿得到了较多应用,且取得良好效果。该选煤方法是对单个颗粒进行识别和分选,受邻近密度物影响较小,分选效率较高,但正是对单个颗粒进行分选,因而其处理能力低。将该分选方法用于处理风选后的中煤,既能对中煤进行有效分选,又能避免分选大量原煤处理能力不足的问题。

复合式干选与射线/光电识别干选技术配合使用,风选起到对中煤的富集作用,射线干选起到对中煤精选的作用,二者联合的洗选工艺,将会有效提升我国动力煤干选技术,提高干法分选效果,使动力煤质量得到大幅提升。

3 6~0.5 mm末煤干法分选排矸率分析

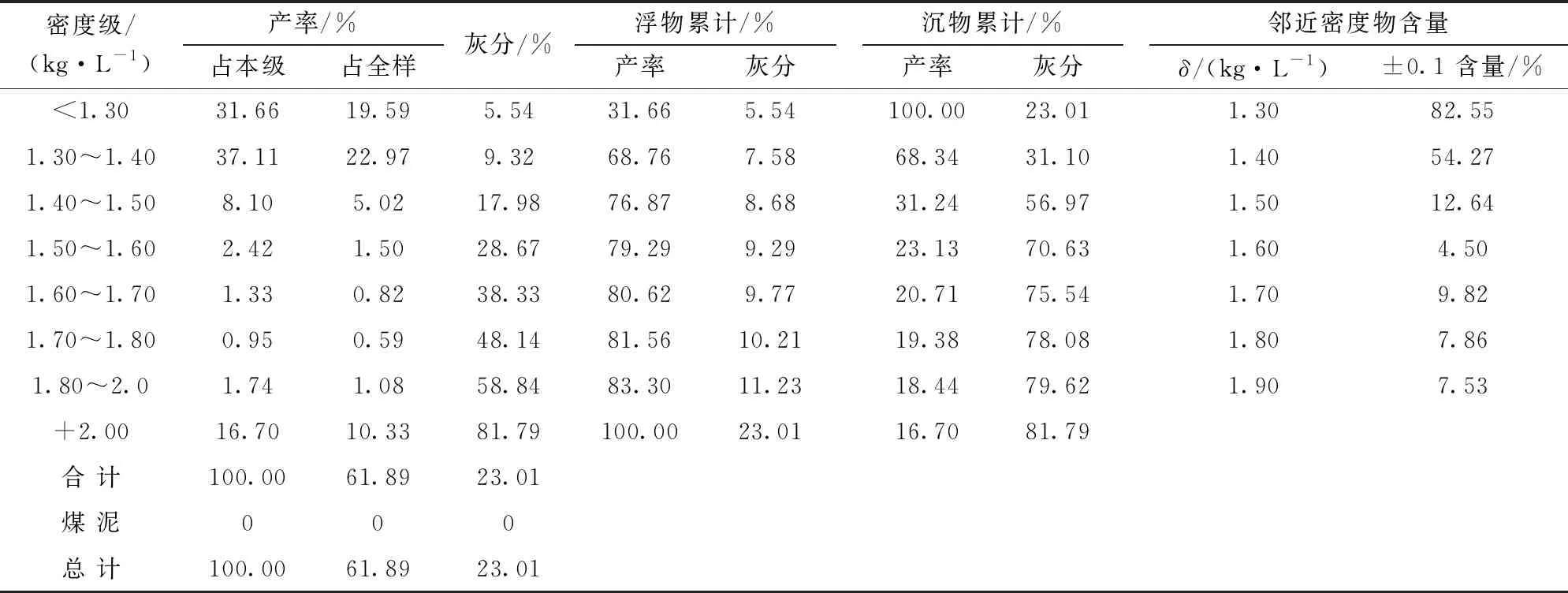

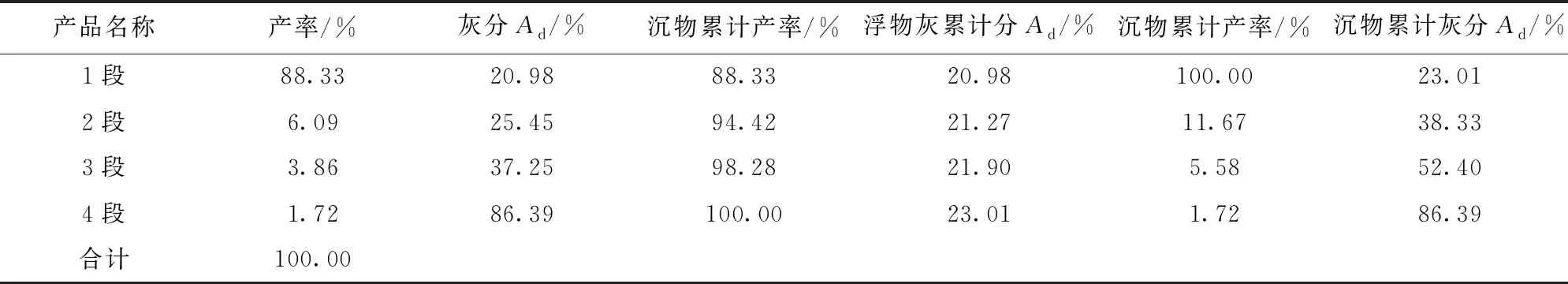

末煤干法分选效果采用内蒙高头窑矿区某矿煤样干选实验数据进行分析。该矿末原煤灰分23.01%,末煤浮沉组成见表3。

采用复合式干选机对该煤样的6~0.5 mm末煤进行干法分选试验,试验结果见表4。

由表3可见,大于2.0 kg/L密度级产率为16.32% ,灰分为81.79%。表4中,干选机分选后当矸石灰分为86.39%时,矸石产率为1.72%,远低于大于2.0 kg/L密度级产率,说明矸石排除效果差,大量矸石滞留在原煤中,无法实现有效分选。

对照表3末煤浮沉组成可见,当精煤灰分为20.98%时,精煤湿法分选的产率为96.59%,此时表4干选精煤产率为88.33%,与湿法产率相差8.26%,精煤差距较小。当矸石灰分大于80%时,根据表3,矸石湿法分选产率为8.16%,表4干选矸石产率为1.72%,排矸率约为20%。当矸石灰分为52.40%时,根据表3,矸石湿法分选产率为33.62%,表4干选矸石产率为5.58%,排矸率为16.60%,大部分矸石未被排出。上述结果表明,末煤干选,精煤灰分降幅较小,矸石产率远低于理论产率,大量矸石不能从原煤中分离出去,矸石排出率不足20%,导致精煤降灰程度小,产品质量差。对比干选试验和末煤浮沉数据可见,末煤干法分选排矸率低,分选效果差。

表3 6~0.5 mm末煤浮沉组成

表4 6~0.5 mm末煤干选试验结果

通过上述实验数据可以看出,复合式干法分选技术对于小于6 mm末煤分选效果差,未能实现有效分选,当前技术条件下不适合用复合式干选机分选末煤。

4 结 语

总结上述块煤及末煤干法分选的试验数据分析,结合目前我国已运行的干法分选设备的分选效果,复合式干法分选对于大于6 mm块煤具有较高的分选能力,能够在一定程度上实现块煤的排矸提质要求;对于小于6 mm末煤的分选效果不佳,现有的复合式干法分选技术不能满足末煤的分选要求,开发和创新小于6 mm末煤的干法分选技术,提高劣质末煤的分选能力和分选效果,是我国动力煤干法分选技术未来发展的重要方向。

利用复合式干选技术富集中煤,射线/光电识别干选技术实现中煤精选,将会有效提升我国动力煤干选技术,提高干法分选效果,从而大幅提升动力煤质量。