粗矸石回收系统改造的实践

李 辉

(新疆龙煤能源有限责任公司黑眼泉煤矿选煤厂,哈密 839200)

0 引 言

现有的粗矸石回收系统存在以下问题:一是粗矸石回收方式单一,满足不了生产需要。当粗矸石灰分偏低时,得不到有效回收;二是粗矸石把关设备旋流器及配件易磨损,设备及配件更换频繁;三是旋流器分级效率低,容易造成浓缩“跑粗”,影响压滤回收;四是旋流器底流口离粗矸石分级筛面太近,对筛面的冲击节过大,使筛面易磨损,造成分级筛“跑粗”。

1 可行性分析

(1)指标分析

洗煤厂正常情况下,精煤灰分按9.5%操作,此时中煤热值为5 000 Kcal/kg以上;如果个别精煤用户要9.0%的灰分时,精煤就得按9.0%操作,此时中煤灰分下降,中煤热值升高可达5 300 Kcal/kg以上,为保证洗煤效益最大化,当粗矸石灰分≤65%时,研究粗矸石能否回到中煤回收系统中,提高中煤产率。

以4月份生产指标为例,改造前后指标分析见表1。

表1 粗矸石回收系统改造前后对比分析表

从表1可以看出,粗矸石掺入中煤后,中煤回收率提高2%,效益增加0.72元/t。

(2)工艺系统分析

通过“技改措施”可知,工艺系统改造可以实现。

由以上分析可知,此方案可行。

2 流程设计

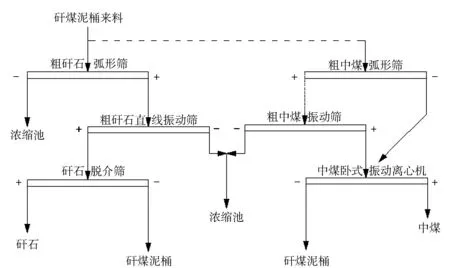

(1)改造前粗矸石回收系统工艺流程如图1所示。

图1 原粗矸石回收系统工艺流程图

(2)改造后,当满足精煤洗9.5%的灰分,或精煤洗9.0%的灰分且粗矸石灰分≤65%时,工艺流程如图2(右侧工程流程)所示。

图2 改后粗矸石回收系统工艺流程

(3)否则,关掉粗中煤回收系统,只开粗矸石回收系统,工艺流程如图2(左侧工艺流程)所示。

3 技改措施

(1)原粗矸石旋流器组入料管即矸石桶来料管设置双向控制阀门,可实现双向控制:一是去粗矸石回收系统;二是去粗中煤回收系统(一套闲置的原粗中煤回收系统)。

(2)将粗矸石旋流器组改成粗矸石弧形筛;闲置的粗中煤分级旋流器组改成粗中煤弧形筛。

(3)增加1件粗矸石弧形筛入料箱;增加1件粗中煤入料箱。

(4)取消粗矸石旋流器组溢流去浓缩工艺;取消粗中煤旋流器组溢流去浮选原矿池工艺。

(5)粗中煤弧形筛筛下水与粗中煤分级筛筛下水由去原矿池改为去浓缩池;粗中煤分级筛筛上物去中煤离心机,做为中煤回收。

(6)粗矸石弧形筛筛下水回到浓缩池。

4 工程投入

工程总投入5.21万元,其中:非标投入3.42万元;人工投入1.79,详见表2。

表2 粗矸石回收系统改造工程投入(材料)

5 应用效果

(1)解决了FNX350旋流器易及磨损更换频繁,实现了节支降耗;

(2)工艺设计更加合理;

(3)提高了中煤产率及效益。

6 效益分析

(1)当洗9.0%的精煤灰分,粗矸石灰分≤65%时,粗矸石可掺入中煤,使中煤回收率提高2%,吨煤效益为0.72元/T,如果八级精煤用户占30%,则年收效益为0.72元/t*200万t*30%=43.20万元

(2)由于粗矸石已回收为中煤,故年减少矸石堆放200万t*2%*30%=1.2万t,节省矸石运输费用支出1.2万t÷25 t/车*0.517升/公里*1公里/车(往返)*0.85*6.53元/升=0.14万元

(3)拆除6台FNX350旋流器,按每两年更换1次, 年可节约设备费用为3*1.10=3.30万元

三项合计43.20+0.14+3.30=46.44万元