双级轴向旋流器气量分配对流场特性影响的数值模拟与试验验证

汪玉明,肖 为,王志凯,王梅娟

(中国航发湖南动力机械研究所,湖南 株洲 412002)

0 引言

目前先进航空发动机燃烧室的火焰筒头部结构大多采用双级旋流器与喷嘴的组合方案,其中双级旋流器、文氏管、套筒与喷嘴组合气动雾化装置的设计已经历了近30多年的发展。因此,对双级旋流器燃烧室的研究成为了燃烧领域的重点和热点,包括采用试验或数值计算等方法对双级旋流器的流场和燃烧场进行研究。闫东博等基于双级轴向旋流器燃烧室,建立了一种旋流器性能评估方法,提出了综合旋流强度和能量利用率2 个准则数,该评估方法可以应用在双级或多级轴向旋流器的设计中;Vasha⁃hi对双级轴向旋流器开展了大涡模拟研究,并与PIV 试验数据比对,二者吻合良好,同时对旋流器内部的涡旋脱落机理以及不稳定性现象进行了详细的分析。

双级旋流器气量分配是1 个非常关键的参数,将影响旋流强度和回流区大小,从而改变燃料/空气混合均匀度,进而影响燃烧室NOx排放和贫熄特性。

徐浩鹏等研究了头部气量分配对某双径向旋流器矩形燃烧室贫油熄火的影响,表明第1 级旋流器进气量减少一半可拓宽熄火边界约18%;代威等对某斜切孔/径向旋流器燃烧室点熄火性能进行了研究,发现当第1、2 级旋流器气量比为0.8~1.2 时,增加第2 级旋流器气量对点熄火性能几乎没有影响;谢法等针对轴径向旋流器燃烧室气量分配对贫熄性能的影响进行了研究,发现第1 级旋流器面积减小20%可以拓宽贫熄边界9.7%,针对双级轴向旋流器进气面积对燃烧室贫熄性能的影响研究表明,增加第1、2 级旋流器面积均能拓宽贫熄边界10%以上;Wei等研究了2 种燃料下双级轴向旋流器气量分配对燃烧室贫熄性能的影响,发现增加第1、2 级旋流器气量均能拓宽贫熄边界,且2种燃料规律一致。

现有研究主要针对第1级或第2级旋流器单调变化,这会对旋流器总进气面积造成影响。在燃烧室设计过程中,通常先确定进入旋流器的总流量,即旋流器总有效面积不变,然后再根据特定的性能需求(燃烧性能、点熄火性能等)去选择合适的第1、2 级旋流器流量分配。本文通过数值模拟探究在旋流器总面积不变的情况下,第1、2级旋流器气量比对旋流器出口流场的影响,并结合流量特性试验和粒子图像测速仪(Particle Image Velocimetry,PIV)流场试验进行验证。

1 研究方案

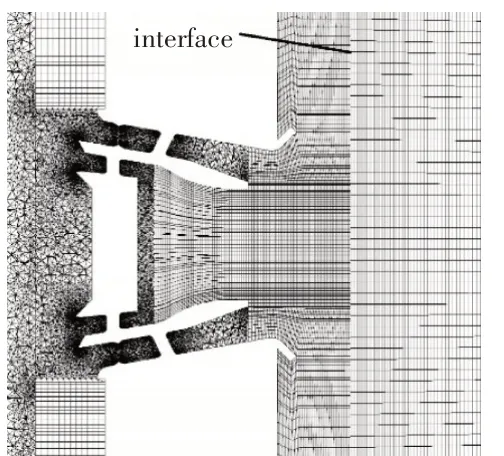

双级旋流器模型(如图1 所示)主要是由第1、2级旋流器和文氏管、套筒组成。第1、2 级旋流器均为轴向旋流器,第1、2 级叶片旋向相反。保证每个方案总有效面积、套筒以及文氏管出口高度不变,通过移动文氏管径向位置来改变第1、2 级面积比,其中和分别为第1、2级旋流器的有效面积。4种不同的旋流器方案(SW1、SW2、SW3、SW4)见表1。表中和为各旋流器方案的第1、2 级旋流数,采用式(1)计算得到。从表中可见,不同方案的第1、2 级旋流数变化不大,说明本文中的流场变化主要由气量分配引起。

图1 双级旋流器模型

表1 旋流器方案

式中:为旋流器内径与外径之比;为叶片几何偏转角。

为了更好地解释本文的现象,对4 种旋流器方案分别堵住第1、2 级旋流器通道,来研究单级旋流器变化对流场的影响。

2 试验装置与试验系统

2.1 流量特性试验

流量特性试验的具体步骤为:首先堵住喷嘴安装孔,录取流过双级旋流器的总流量,然后堵住第1 级旋流器,测出相同压降下流经第2 级旋流器的流量,用总流量减去第2 级的流量,得出被堵的第1 级旋流器的流量,最后根据式(2)计算得到各级旋流器的有效面积。其中,流量测试精度为±1%FS,压力测试精度为±0.2%FS,温度测试精度为±1.0 K。

式中:为空气密度;△为旋流器进、出口压差;为试验所测流量。

2.2 PIV试验

PIV 试验装置如图2 所示。试验件进、出口压差为3000 Pa。坐标原点设置在涡流器出口平面中心,为涡流器出口套筒内径。进行PIV 试验时需要配置示踪粒子发生器,本试验采用液态植物油作为示踪粒子,粒径范围为1~5 μm。

图2 PIV试验装置

3 几何模型与计算方法

3.1 几何模型与网格

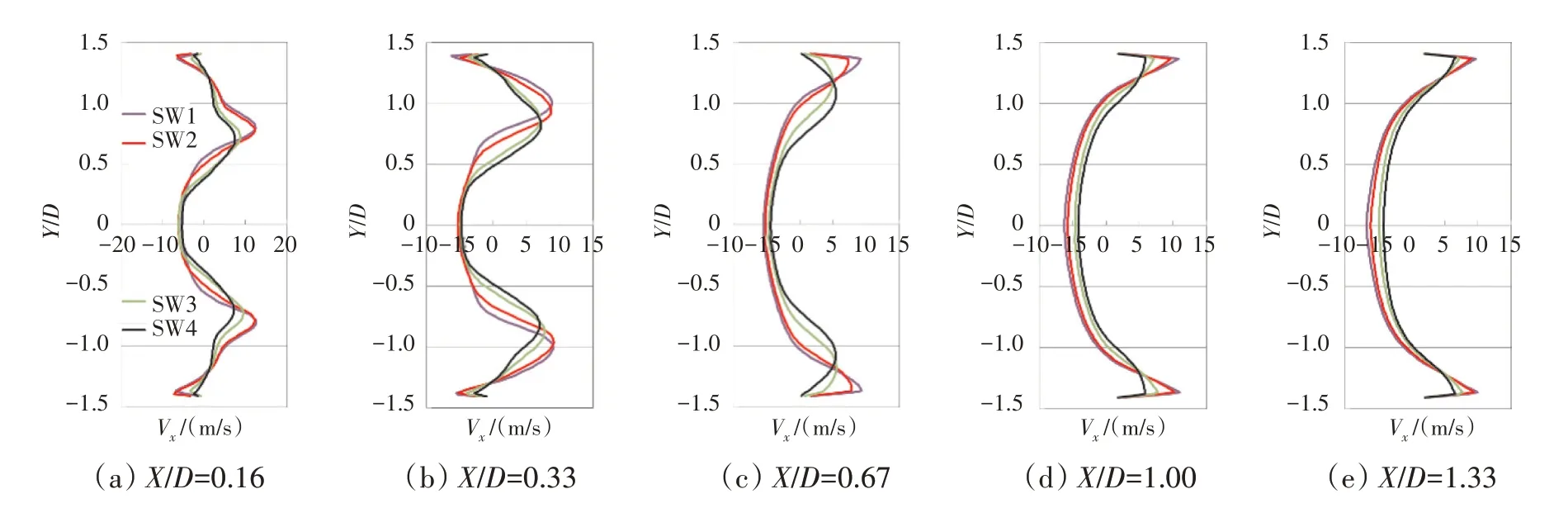

计算域模型如图3 所示,涡流器出口流域为15,高度为2.5。计算域网格局部如图4所示。对于旋流器叶片等复杂结构采用四面体网格划分,对于前、后流体域等结构进行六面体网格划分。为保证计算精度和计算时间,对于旋流器部分网格进行局部加密,对后流域网格尺寸适度加大,交界面采用inter⁃face 连接。在经过网格独立性试验后,发现600 万网格计算结果与900 万网格计算结果与试验结果吻合较好,且这2 种网格计算结果较为接近,因此确定整个计算域网格为600万。

图3 计算域模型

图4 计算域网格局部

3.2 计算方法与边界条件

采用ANSYS Fluent 16 进行数值计算。采用Re⁃alizable-湍流模型搭配标准壁面函数,不同湍流模型及壁面函数的计算结果与PIV 试验结果对比如图5 所示。压力速度耦合方法为SIMPLEC 格式。各项的空间离散方法分别为:梯度离散为基于网格单元的最小二乘法格式,压力项为2 阶格式,动量、能量以及其他所有项均选用2 阶迎风格式。数值计算的收敛条件为连续相方程的残差量级≤10,其余方程的残差量级≤10,计算域出口流量波动≤0.1%。

图5 不同湍流模型及壁面函数的计算结果与PIV试验结果对比(SW2)

边界条件保持和试验一致,压差为3000 Pa,前、后流域壁面为固壁边界。

3.3 计算方法验证

为了验证本文所采用计算方法与计算网格的准确性,将计算结果与试验结果进行对比验证。本文研究了4 种旋流器结构有效流通面积的计算结果与流量特性试验结果的相对误差,见表2。Dual 表示双级旋流器共同作用,Primary 表示第1 级旋流器单独作用,Secondary 表示第2 级旋流器单独作用。从表中可见,双级旋流器总的相对误差均在5%以内,第2 级旋流器的相对误差基本不变,在3%以内,而第1 级旋流器的相对误差逐渐增大,这是因为文氏管对第1 级旋流器有阻碍作用,且随第1 级旋流器节流面积的增加而有所增加,造成计算结果与试验结果之间产生误差,但相对误差均在7%以内。

表2 4种旋流器结构有效流通面积ACd的计算结果与流量特性试验结果的相对误差

SW2旋流器方案不同轴向位置轴向速度、径向速度的计算结果与PIV 试验结果如图6、7 所示。从图中可见,计算得到的轴向速度与试验结果吻合较好,径向速度在/≤0.33 范围内误差相对较大,这可能是气流从旋流器出来后径向速度变化较为剧烈造成的。综合来看,本文所采用的计算方法和计算网格均较为合适,可以继续探讨气量分配对旋流器出口流场的影响。

图6 SW2旋流器方案不同轴向位置轴向速度的计算结果与PIV试验结果

4 计算结果与分析

4.1 轴向速度分布

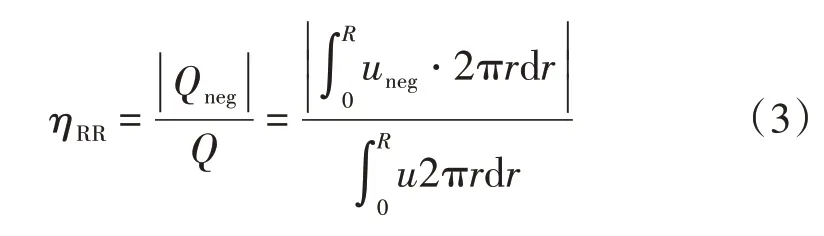

不同双级旋流器方案的轴向速度沿径向分布如图8 所示。从图中可见,随着第1、2 级旋流器面积比的增大,回流区速度降低,回流区外侧扩张锥面速度也降低。这是因为在双级轴向旋流器中,第1 级旋流器主要用来促进燃油雾化,第2 级旋流器主要用来构建典型流场,形成回流区。随着第1、2 级气量比增大,第1、2 级旋流掺混作用增强,第1 级旋流对第2 级旋流切向动量的削弱增强,旋流切向动量衰减速度变快,造成相同轴向位置的回流速度降低。

图8 不同双级旋流器方案的轴向速度沿径向分布

4.2 径向速度分布

不同双级旋流器方案的径向速度沿径向分布如图9所示。从图中可见,随着第1、2级面积比的增大,旋流器出口气流径向速度逐渐降低,气流扩张角逐渐减小,经计算得到扩张半角由61°减小至51°,减小幅度为16.4%。这是因为,随着气量比增大,第1级旋流器的旋流流量增大,第1、2 级旋流间的相互削弱的程度升高,由旋转引起的离心力减小,径向速度降低,气流扩张角减小。

图9 不同双级旋流器方案的径向速度沿径向分布

图7 SW2旋流器方案不同轴向位置径向速度的计算结果与PIV试验结果

4.3 回流区及回流率

不同双级旋流器方案的中心回流区对比如图10所示,图中实线内侧为回流区。从图中可见,随着第1、2 级旋流器面积比的增加,回流区宽度有所减小,变化范围为2.15~1.92,变化幅度为11.9%。结合径向速度分布来看,气流扩张角与回流区宽度为正相关。第1、2 级面积比的增大造成气流扩张角的减小,也使得回流区宽度减小。

图10 不同双级旋流器方案的回流区对比

对于任意截面上的回流强度,可以用回流率来表示

式中:为回流率;为通过任意截面的净回流流量;为总流量;为负值的轴向速度;为轴向速度;为不同横截面内壁面的半径。

不同双级旋流器方案的回流率如图11所示。从图中可见,回流率沿轴向均为先增大后减小。随着第1、2级面积比的增大,最大回流率轴向位置均位于/=1.5处,但数值逐渐减小,分别对应1.53、1.36、1.05 和0.86,减小幅度达43.7%。

图11 不同双级旋流器方案的回流率

分析其原因,由式(3)可知回流率由回流速度以及回流区宽度共同决定,而回流速度主要受不同的下游逆压梯度影响,回流区宽度主要受不同的气流扩张角影响。在相同压差情况下,气流扩张角的减小造成了回流率的减小。

4.4 旋流数

旋流数是表征旋流器流动最重要的1 个参数,定义为旋流器切向力矩和轴向推力之比

式中:为切向动量的轴向通量;为轴向推力;为内壁面的半径。

对于本文中的旋流器方案,横截面上可能会有回流,因此旋流数可推导为

式中:R为外侧半径;R为内侧半径;为轴向速度;为切向速度;为流体密度;为当地半径。

不同双级旋流器方案第1、2 级旋流数沿轴向位置变化如图12、13 所示。旋流数沿轴向位置变化较大,与表1 中理论计算值有较大差别。原因是理论计算值没有考虑叶片下游环形通道截面积变化的影响,对真实旋流数的计算有较大偏差。随第1、2 级旋流器气量比增大,第1级旋流数逐渐减小,第2级旋流数逐渐增大。这是因为在保证总流量不变的情况下,第1级旋流器流量的增加意味着第2级旋流器流量的减少,而流量增加使得轴向分量增加,流量减小则轴向分量也减小。在2 级旋流尚未接触时,各自的切向分量基本不变,因此第1 级旋流数减小,第2 级旋流数增加。

图12 双级旋流器中的第1级旋流数沿轴向位置变化

图13 双级旋流器中的第2级旋流数沿轴向位置变化

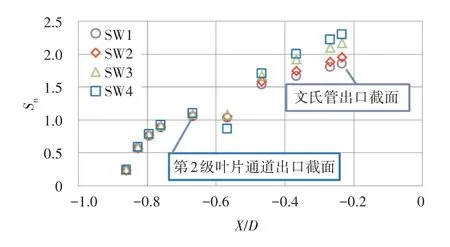

不同双级旋流器方案总旋流数沿轴向位置变化如图14 所示。从图中可见,各旋流器方案总旋流数在文氏管出口与套筒出口之间急剧减少后变缓。这是因为在文氏管出口截面处,第1、2 级旋流开始接触,由于2 级旋流旋向相反且旋流数都较大,所以第1、2 级旋流掺混剧烈,双级旋流数急剧减小,到套筒出口截面,第1、2级旋流掺混过程已经完成,第2级旋流将第1 级旋流的旋转动量全部耗散,各方案的旋流数均处于较低水平(0.1~0.4),不同方案之间差别较小且流动趋于平缓。对比不同的旋流器方案可知,随着第1、2 级面积比的增大,各位置的双级旋流数均有所减少。这是由于第1 级旋流器的旋流流量增大,第1、2 级旋流间的相互削弱的程度提高,2 级旋流充分掺混后旋流数的减少也更加明显。

图14 双级旋流器中的总旋流数沿轴向位置变化

图16 第2级旋流器单独作用时旋流数沿轴向位置变化

第1、2 级旋流器单独作用时旋流数沿轴向位置变化如图15、16 所示。从图中可见,在文氏管出口截面之前,旋流数变化规律与双级旋流器共同作用时的基本一致。在文氏管出口截面之后,单级旋流器作用与双级旋流器共同作用的差别较大。因此可以说明,单级旋流器与双级旋流器的区别主要体现在文氏管出口处的旋流数。

图15 第1级旋流器单独作用时旋流数沿轴向位置变化

不同旋流器方案的回流区宽度见表3。从表中可见,单级旋流作用和双级旋流器作用下的变化规律基本一致,即随着文式管出口截面处的旋流数增加,回流区宽度增加,说明在相同的结构形式下,文式管出口截面处的旋流数是决定下游流场的关键因素。对于双级旋流器来说,不同的气量分配改变第1、2 级旋流器在文式管出口截面的旋流数,进而改变了第1、2级旋流相互掺混的强弱,并最终影响下游流场。

表3 不同旋流器方案的回流区宽度(无量纲)

5 结论

(1)随着第1、2 级旋流器面积比的增加,旋流器下游轴向速度、径向速度降低,气流扩张角、回流区宽度以及回流率均逐渐减小;

(2)不同气量分配的双级旋流掺混过程主要发生在文氏管出口与套筒出口之间,经过套筒出口截面后,旋流数均小于0.4,第2 级旋流将第1 级旋流的旋转动量全部耗散;

(3)不同气量分配的双级旋流器改变了第1、2 级旋流器在文氏管出口截面的旋流数,进而改变了第1、2级旋流相互掺混的强度,并最终影响了下游流场。