马头洗选厂九龙生产部浮选减量化研究

姜红波

(冀中能源峰峰集团有限公司 马头洗选厂,河北 邯郸 056045)

1 概 述

马头洗选厂九龙生产部原为九龙矿配套选煤厂,入洗九龙矿优质焦煤,设计能力为1.20 Mt/a,1991年12月投产,原设计采用跳汰粗选+粗精煤重介再选+煤泥半直接浮选的工艺流程。2006年7月,集团公司实行专业化管理,将九龙矿选煤厂划归马头洗选厂,成立马头洗选厂九龙生产部。2009年9月,进行了无压三产品全重介工艺扩能技改,2010年2月正式投入生产。现选煤方法为不脱泥不分级无压三产品重介旋流器+煤泥直接浮选,原煤入洗能力达到2.10 Mt/a。工艺投产以来,各项生产技术指标均达到了设计值,但浮选精煤灰分和浮选尾矿波动的情况时有发生,同时与马头洗选厂本部和孙庄生产部相比,浮选药剂耗量偏高。为此,九龙生产部对浮选工艺进行分析研究,致力于稳定浮选指标,提高浮选抽出率,降低浮选药耗,从而降低生产成本。

2 问题分析

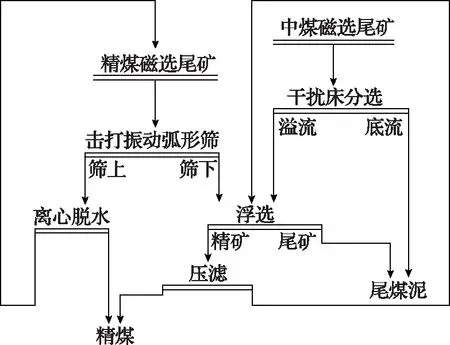

对马头洗选厂本部、孙庄生产部和九龙生产部3个生产单元的浮选工艺系统进行分析,虽然3个生产单元的浮选工艺基本相同,都是精煤磁选尾矿经截粗后进入浮选入料,中煤磁选尾矿经TBS干扰床分选,尾矿进入浮选系统,浮选入料经PAD型重力流态式矿浆预处理器预先矿化,然后进入XJM-KS1624型浮选机进行分选,浮选精煤经脱水设备脱水后掺入最终精煤。不同的是浮选精煤脱水设备,九龙生产部使用的是加压过滤机为主,压滤机为辅的浮选精煤脱水,而马头洗选厂本部和孙庄生产部使用的是压滤机脱水。浮选工艺如图1所示。

图1 马头选煤厂浮选工艺流程

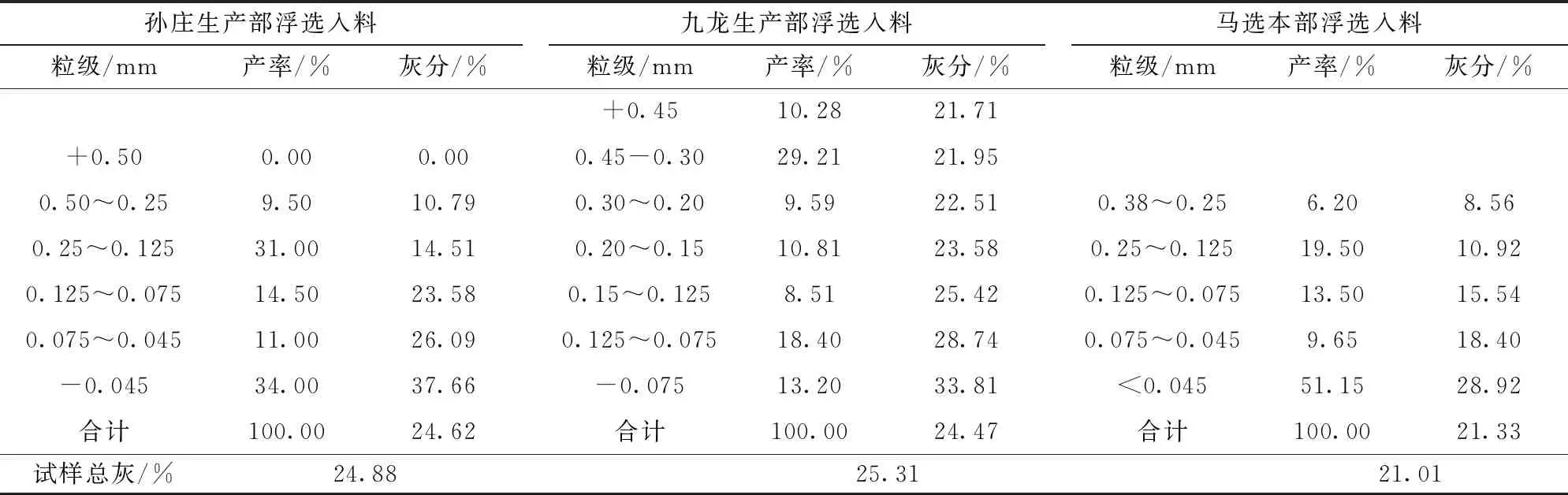

(1)由于九龙生产部浮选精煤脱水是以加压过滤机为主,考虑到加压过滤机脱水要求精矿必须保持一定的粒度,才能发挥设备的最佳工况,所以精煤泥击打弧形筛筛缝为0.5 mm,而马头洗选厂本部和孙庄生产部的精煤泥击打弧形筛筛缝为0.25 mm。这就造成九龙生产部浮选入料中大于0.3 mm粒度级物料要比其他2个生产部多很多,采样检查对比结果见表1。

(2)由于加压过滤机滤布网目为160目,而压滤机滤布网目为200目,再则加压过滤机使用高压风作为脱水动力,压滤机使用矿浆传递泵的动力作为脱水动力,造成加压过滤机滤液浓度较高,通过对滤液检查发现,加压过滤机滤液达到20 g/L,压滤机滤液浓度小于5 g/L。滤液中细颗粒再次进入浮选系统,干扰浮选过程,导致浮选指标波动。

表1 马选本部、孙庄生产部和九龙生产部浮选入料粒度组成对比

3 改造方案

经过分析选煤工艺流程,九龙生产部决定从两方面入手解决浮选指标波动和浮选药剂消耗量大的问题。首先,改变浮选精煤脱水方式,由加压过滤机为主,调整为以压滤机为主,加压过滤机为辅,增安装2台压滤机,力争停开加压过滤机;其次,对精煤磁选尾矿进行粒度分析,对大于0.3 mm粒度级的物料和大于0.5 mm粒度级的物料进行灰分检查(见表2)发现,二者灰分差别不大,满足精煤灰分要求,完全可以将大于0.3 mm粒度级精煤磁选尾矿脱水后掺入精煤,做为最终产品。决定将精煤泥弧形筛筛板由0.5 mm规格更换为0.3 m高效弧形筛筛板,以减少浮选入料量,降低浮选入料浓度。考虑浮选脱水系统的可靠性和灵活性,保留1台0.5 mm的击打振动弧形筛,以便压滤机故障时,开启加压过滤机,兼顾加压过滤机脱水效果。

表2 九龙精煤磁尾矿粒度组成试样质量:1 000 g,总灰分:21.50%

4 效果分析

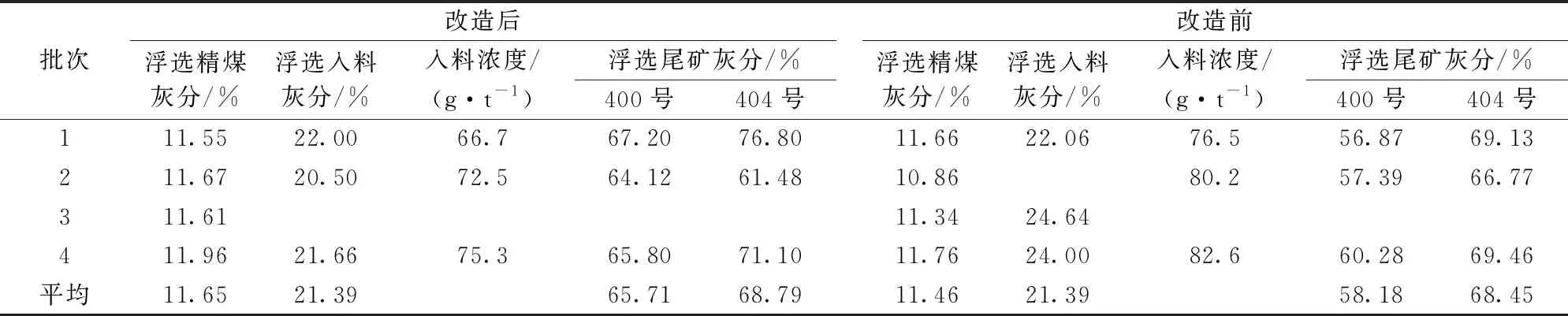

经过改造后,停开了加压过滤机,减少了滤液中细颗粒物料对浮选过程的干扰,使得浮选入料中细颗粒物料减少,有利于提高浮选的选择性,浮选精煤灰分得到降低,浮选尾矿灰分得到提高,浮选抽出率相应提高。同时3台精煤泥击打弧形筛筛板更换为筛缝0.3 mm,浮选入料浓度得到降低,浮选油耗也出现一定程度降低,浮选指标稳定性得到提高。改造前与改造后浮选指标对比见表3。

经测算,浮选抽出率改造后比改造前提高1.63%,折合精煤回收率提高0.32%,按每月入洗15万t原煤计算,则每月可多回收精煤480 t,按精煤2 000元/t计算,每月可创效96万元。

2021年1—8月份浮选油耗0.287 kg/t精煤,2020年1—8月份浮选油耗0.328 kg/t精煤,相比降低0.041 kg/t精煤,按年生产75万t精煤计算,年可节约浮选药剂30.75 t,浮选药剂按6 000元/t计算,年可节支18.45万元。

表3 改造后与改造前浮选指标对比

5 结 语

九龙生产部通过对浮选工艺系统分析,对比马头洗选厂总部和孙庄生产部,找出影响浮选指标的环节,并进行改造,不仅提高了浮选抽出率和精煤回收率,而且降低了浮选药耗,同时浮选选择性得以提高,为浮选工操作和浮选指标稳定性提高奠定了良好基础,取得了较好的经济效益。