叠层细筛在新元选煤厂粗煤泥技改中的应用

黄瑞文,王治帅,崔瑞峰,高少鹏,张 星,孙卫东

(1.山西新元煤炭有限责任公司,山西 晋中 045400;2.威海市海王旋流器有限公司,山东 威海 264203)

1 概 述

山西新元煤炭有限责任公司选煤厂为一座年处理原煤600万t的矿井型选煤厂,双系统运行。该厂主要分选工艺流程为:大于13 mm块煤浅槽分选,13~0.75 mm末煤两产品重介旋流器主再洗,1.0~0.25 mm粗煤泥采用TBS分选,0.5 mm以下煤泥浮选,尾煤泥压滤,全厂洗水闭路循环。

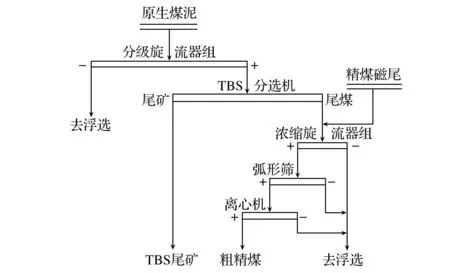

新元选煤厂粗煤泥分选过程主要是原煤脱泥筛筛下水进入TBS分选;TBS溢流与精煤磁尾混合后经FX350×8旋流器组分级浓缩,旋流器底流经弧形筛+煤泥离心机脱水脱泥后成为粗精煤。其粗煤泥分选工艺流程如图1所示。

图1 新元煤矿选煤厂粗煤泥分选工艺流程

2 存在问题及原因分析

新元煤矿选煤厂粗精煤灰分偏高原因主要有以下两方面:

(1)采用TBS处理原生煤泥。TBS是利用不同颗粒在干扰沉降条件下的沉降速度差异实现分选[1-2]。最佳分选粒度1~0.25 mm,粒度范围越窄,分选效果越好[3-5]。因此,小于0.25 mm物料会随精煤一起从TBS溢流流出,而小于0.25 mm物料中高灰细泥含量较大,从而影响粗精煤灰分。

(2)粗精煤经过FX350×8旋流器组分级浓缩以及弧形筛脱水脱泥,分级浓缩旋流器属于模糊分级设备,FX350浓缩旋流器的分级粒度范围在 0.06~0.16 mm,分级效率一般;弧形筛使用初期分级效率较好,随着使用时间越长,筛孔易出现堵塞、磨损现象,致使分级效果逐步变差,弧形筛分级效率降低,从而影响粗精煤灰分。

新元煤矿选煤厂生产数据显示,重介精煤与浮选精煤灰分均能控制在12%以内,但粗精煤泥灰分不稳定,通常在14%~18%,为保证总精煤灰分合格,只能降低重介主洗精煤灰分,从而导致总精煤产率下降。

3 粗煤泥技改方案

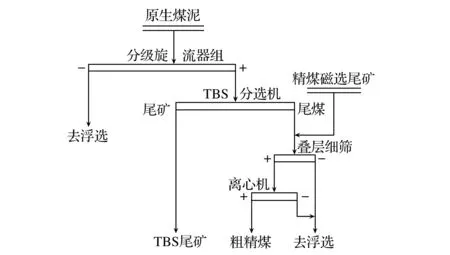

新元煤矿选煤厂为双系统生产,2套系统基本一致。为彻底解决上述两个问题,选煤厂于2021年4月对一期系统实施了叠筛技改工程,工程主要内容是:使用2台ZKJ1408-D5叠筛替换原有1台FX350×8旋流器组+2台弧形筛。目前一期系统已改造完毕,二期系统仍为分级浓缩旋流器+弧形筛工艺。为判断技改后系统是否有效,在相同条件下,对2套系统粗煤泥分级情况进行对比,将TBS分选条件调一致,分选密度为1.3 g/cm3,顶水量135 m3/h。一期技改完成后的工艺流程如图2所示。

图2 新元煤矿选煤厂一期系统技改后粗煤泥分选工艺流程

3.1 二期弧形筛分级效果评定

从图1粗煤泥分选工艺流程可以看出,TBS精煤与精煤磁选尾矿采用分级浓缩旋流器+弧形筛+离心机脱水脱泥,分级浓缩旋流器分级效率50%左右,但属于模糊分级,旋流器底流夹细量无法控制;离心机具有一定脱泥作用,但主要作为脱水设备使用。因此粗精煤的脱泥主要以弧形筛为主。

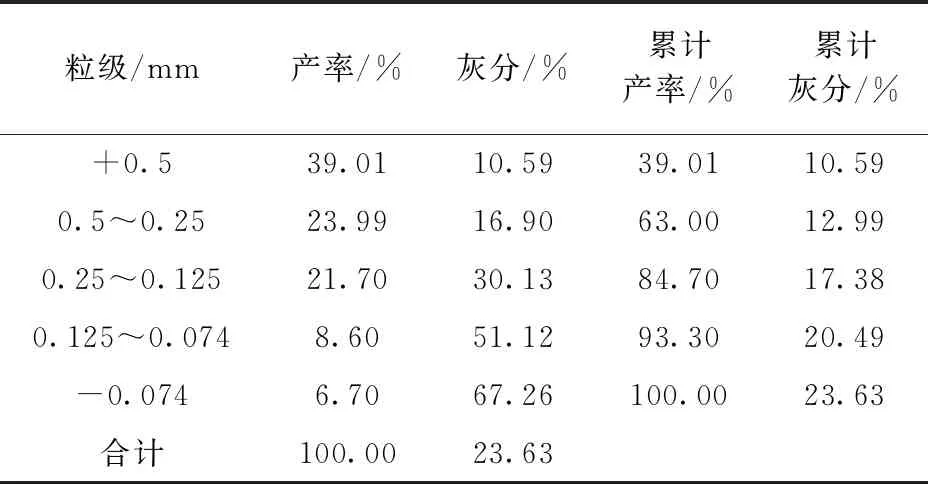

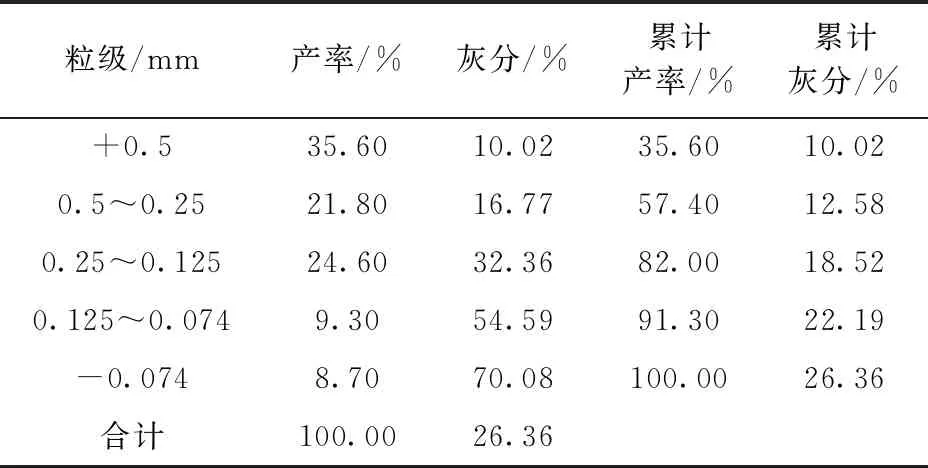

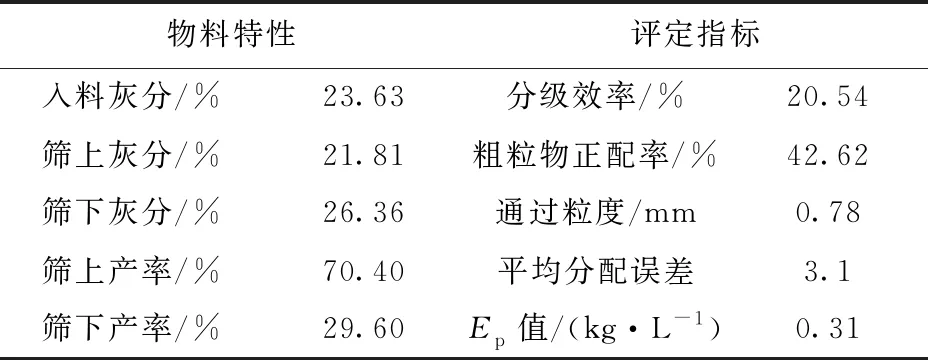

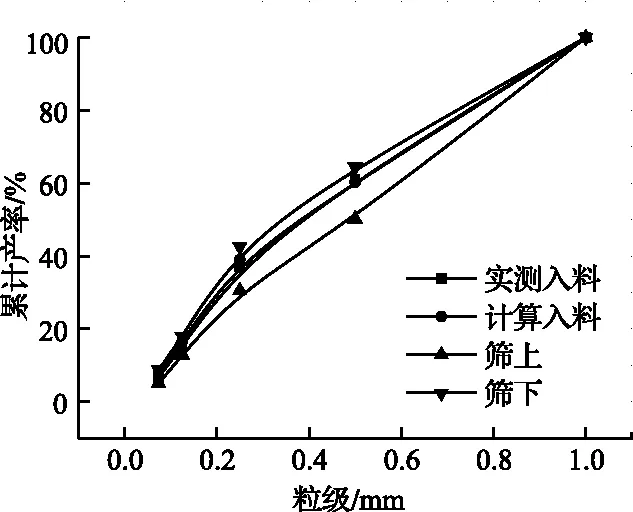

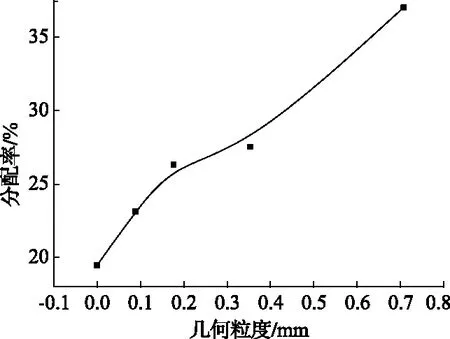

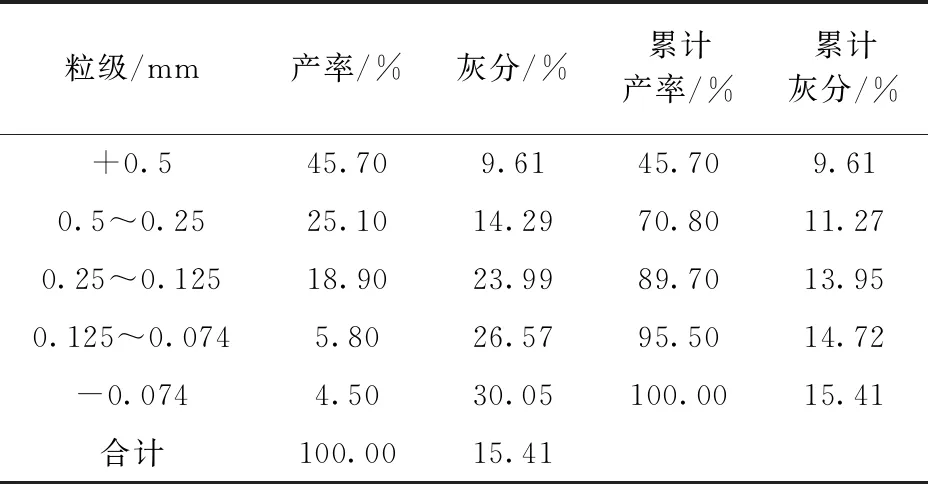

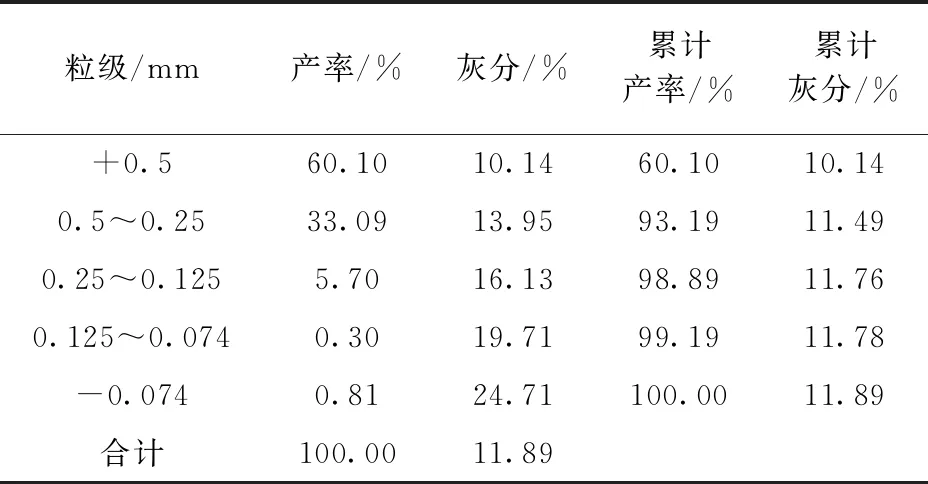

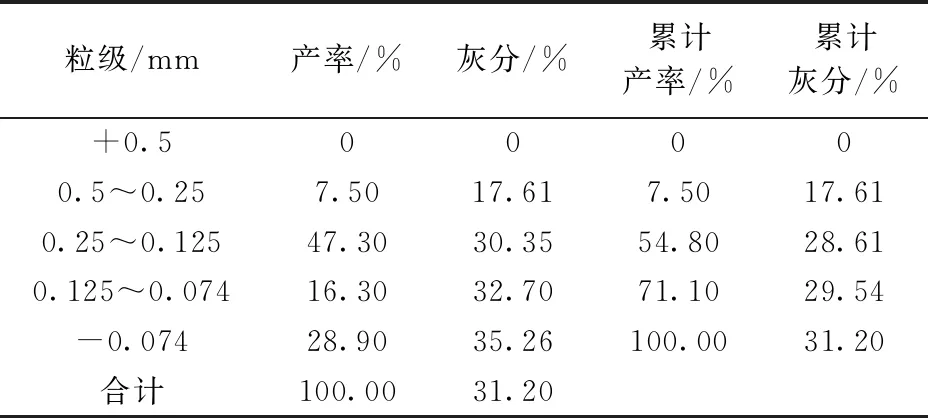

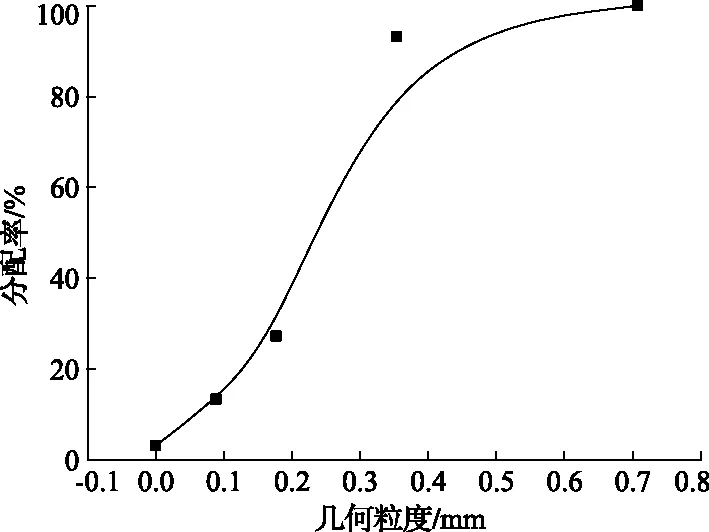

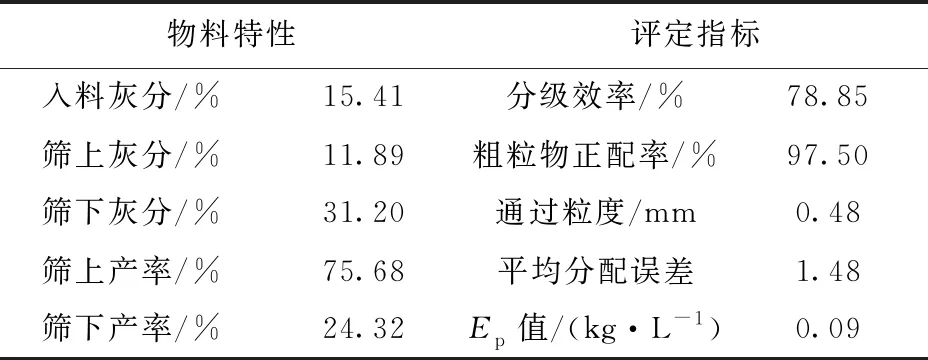

通过对二期系统弧形筛入料、弧形筛筛上、弧形筛筛下进行取样,烘干后进行试验分析,并完成弧形筛的工艺效果评价。弧形筛的入料、筛上、筛下粒度组成分析见表1~表3;弧形筛分配曲线如图3所示;弧形筛粒度特性曲线如图4所示;工艺效果评价见表4。

表1 弧形筛入料粒度组成

由表1~表4数据可以看出:目前弧形筛筛分效率仅为20.54%,通过粒度0.78 mm,筛下大于0.5 mm跑粗35.6%,跑粗现象严重;筛上小于0.25 mm夹细量30.5%,筛上夹细量偏高;弧形筛筛上灰分21.81%,筛下灰分仅26.32%,灰分差异不明显;同时,弧形筛的平均分配误差达3.1。

表2 弧形筛筛上粒度组成

表3 弧形筛筛下粒度组成

表4 弧形筛工艺效果评价

图3 弧形筛分配曲线

图4 弧形筛分级粒度特性曲线

3.2 一期叠层细筛工艺效果评定

叠层高频振动细筛,又称叠层细筛、叠筛等,是一种依靠筛网高频振动的振动力与物料本身的重力来实现物料高效分级的分级设备[6-8]。相较于弧形筛,叠层细筛具有以下优势。

(1)采用叠层设计,最大可实现五路并联给料,占地面积小、处理能力大;

(2)增加重复造浆技术,提高筛分效率;

(3)筛框采用弹簧悬挂支撑,噪音小、功耗低、设备动负荷小;

(4)采用柔性聚氨酯筛网,开孔率高(35%~45%),筛分效率高(70%~85%),筛网耐磨防堵、使用寿命长[9-10]。

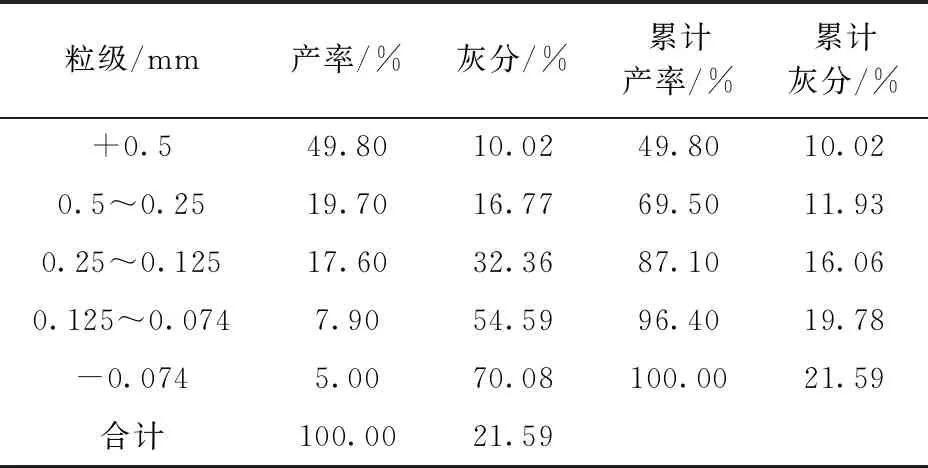

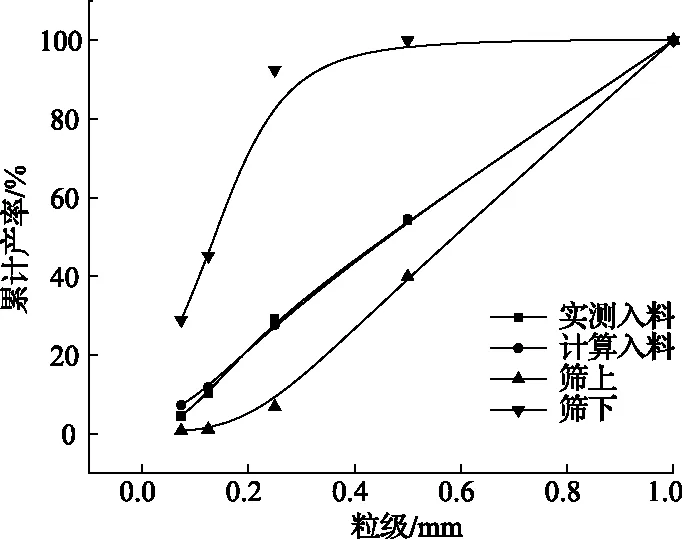

一期系统已技改完成,在TBS操作基本一致条件下,对叠筛入料、叠筛筛上、筛下进行取样,烘干后进行试验分析,并完成叠层细筛的工艺效果评价。叠层细筛的入料、筛上、筛下粒度组成分析见表5~表7;叠层细筛分配曲线见图5;叠层细筛粒度特性曲线见图5。

表5 叠筛入料粒度组成

表6 叠筛筛上粒度组成

表7 叠筛筛下粒度组成

图5 叠层细筛分配曲线

图6 叠层细筛分级粒度特性曲线

表8 叠层细筛工艺效果评价

根据表5~表8试验数据及工艺效果评价可以看出:叠层细筛的筛分效率为78.85%,相较于弧形筛,筛分效率提升了58.31%。筛上物料夹细量(小于0.25 mm)6.81%,筛下跑粗量(大于0.25 mm)7.5%,通过粒度为0.48 mm,基本解决了筛下跑粗问题。筛上灰分降至11.89%,低于重介主洗12%,满足生产需求,平均分配误差与Ep值均有明显下降。

通过对比弧形筛与叠层细筛的工艺效果评价,叠层细筛的分级效率明显要高于弧形筛;叠层细筛的筛上夹细与筛下跑粗问题相较于弧形筛已有明显改善;叠层细筛筛上灰分满足现场需求。一期系统的技改项目已达到预期效果。

3.3 TBS分选效果优化

目前,一期系统的叠层细筛在正常生产中,筛上灰分11%~12%,筛上物料给入煤泥离心机进一步脱水脱泥后,物料灰分10%~11%,目前主洗灰分12%以内,因此将TBS分选密度从1.2 g/cm3调整至1.3 g/cm3,TBS底流灰分从30%~40%提升至50%~60%,TBS精煤产率也有明显增加。

4 经济效益分析

TBS入料干煤泥量均为80 t/h左右,按照80 t/h进行计算;TBS溢流产率约为60%左右,按照60%进行计算,即TBS溢流产量为48 t/h;选煤厂日生产时间按照20 h进行计算。

4.1 叠筛经济效益分析(一期系统)

筛上精煤经济效益:48 t/h×75.68%=36.33 t/h,36.33 t/h×20 h×1000元/t=72.65 万元。

筛下精煤经济效益:48 t/h×24.32%=11.67 t/h,11.67 t/h×20 h×400 元/t=9.34 万元。

叠筛单日总经济效益:72.65 万元/d+9.34 万元/d=81.99 万元/d。

4.2 弧形筛单日经济效益分析(二期系统)

筛上精煤经济效益:48 t/h×29.6%=14.21 t/h,14.21 t/h×20 h×700 元/t=19.89 万元。

筛下精煤经济效益:48 t/h×70.4%=33.79 t/h,33.79 t/h×20 h×500 元/t=33.79 万元。

弧形筛单日总经济效益:19.89 万元+33.79 万元=53.68 万元

4.3 综合经济效益分析

综上所述,对比一期叠筛系统与二期弧形筛系统单日经济效益,可以得出:

81.99 万元-53.68 万元=28.31 万元

一期系统通过煤泥精细分级改造(增加叠筛对粗煤泥进行精细分级),较改造前单日可多创造经济效益约为28.31万元,效益可观,改造性价比较高。

5 结 语

新元煤矿选煤厂一期粗煤泥精细分级改造项目,有效解决了重介质主洗精煤为粗精煤泥“背灰”的问题,技改后,粗精煤泥灰分与主洗重介质精煤灰分基本相同;叠层筛有效脱除了TBS溢流中的高灰细泥,TBS分选密度可适当提高,降低了TBS尾矿跑煤,提升了TBS分选效率[11];同时叠层筛还解决了原弧形筛筛下跑粗严重的问题,优化了浮选入料粒度,大大提升了选煤厂综合经济效益。