选煤厂循环水除杂装置的设计与应用实践

张亚会,匡 波,赵庆兵,王在玉

(山东博选矿物资源技术开发有限公司,山东 济宁 272000)

生产过程智能化是工业现代化的发展趋势,也是“中国智造2025”的重要标志[1]。重介质选煤技术是当今选煤领域应用的主流技术,重介质分选工艺具有分选精度高、分选粒级宽、处理量大以及投资成本低等优点,广泛应用于我国选煤生产领域中,并且产生了良好的分选效果[2]。然而,重介系统中循环水粒度超限极容易造成喷嘴堵塞,进而使介质回收率降低、脱介筛脱介脱泥效果变差,直接影响了产品质量,同时也增加了工人的劳动强度。针对以上情况,选煤厂技术人员积极调研新技术,从提高循环水水质、降低劳动强度及成本支出的角度出发,选用全自动自清洗过滤器,并在安装设计上加以改进,达到了预期的效果,进一步提升了选煤厂智能化水平。

1 选煤厂简介

岱庄选煤厂是一座年入洗1.80 Mt的矿井型炼焦煤选煤厂,始建于1999年,在2013年进行了重介选煤技术改造,洗选工艺为:矿井原煤首先进行50 mm分级,大于50 mm原煤进行检查性手选后进入动筛跳汰机排矸,50~0 mm粒级原煤直接入洗。选煤车间的重介质分选系统采用无压三产品重介旋流器分选工艺,该工艺分选精度高,重介密度检测与自动控制系统操作简单,且性能可靠,介质回收系统简单高效。根据原煤分选特性,调节分选系统的介质悬浮液密度及分选压力,可以精确地实现精煤、中煤和矸石的有效分选,可根据市场要求生产出灰分8%~16%的冶炼精煤。生产出的粗煤泥采用煤泥重介旋流器分选工艺,此工艺根据煤泥筛分浮沉试验确定分选密度和压力,有效提高了煤泥的分选精度;选择合适的脱水脱泥设备,有效地去除了粗精煤泥中的高灰细泥,提高了粗精煤泥回收率,明显降低粗精煤泥的灰分,从而减轻了重选“背灰”,提高了重选的精煤产率。煤泥水经浓缩后采用压滤机回收,回收后的煤泥直接销售。压滤机的滤液通过滤液泵打回到浓缩车间循环水池重复利用,实现洗水闭路循环。

2 存在问题及解决思路

无压三产品旋流器分选过程中,产品经弧形筛、脱介筛脱介脱水后,经胶带机转载进入产品仓。产品脱介脱泥及磁选机的介质回收都需要循环水,循环水主要由浓缩机的溢流和压滤机的滤液水组成。循环水中存在粒度大于8 mm漂浮物(木片和破损的风筒布、隔离网等),导致生产过程中,喷嘴经常堵塞。喷嘴堵塞后,导致产品脱介筛的脱泥脱介效果变差,直接影响产品的质量,进而降低了精煤产率,同时影响磁选机的介质回收效果。

根据《选煤厂洗水闭路循环等级》(GB/T35051-2018)评定,一级洗水闭路循环标准包括:实现清水选煤,洗水实现动态平衡,不向厂区外排放;煤泥全部在厂房内机械回收;设有缓冲水池或浓缩机,并有完备的回水系统等[3]。

为确保一级洗水闭路循环,技术人员研究对洗水闭路循环系统进行改造优化,根据现场循环水用量,以及循环水管路布置情况,积极和过滤器厂家研究,选用过滤精度为3 mm的过滤器,即可清除粒度超限杂物,满足生产水量的需求,同时,可杜绝或减少因清理喷嘴而影响生产,保证各喷水运行正常,进而降低介耗,达到提高洗选效益的目的。

3 循环水除杂系统的技术改造

3.1 主要设备简介

经与济南福米德环保科技有限公司研究磋商,选用SCF-A180-1.6型全自动自清洗过滤器。设备外形如图1所示。

图1 全自动自清洗过滤器

过滤装置基本原理:含杂质的水由入口进入过滤器,先流经粗滤网进行粗过滤,然后进入细滤网内腔进行细过滤,过滤后的净水由出口流出。过滤出来的杂质吸附在细滤网上,并因此形成了滤网内外表面的压差。当压差达到设定值时(比如0.5 Bar时),压力传感器传送信号给控制器,控制器打开排污阀从排污口排出,结果使得水力马达腔和杂质收集器室的压力下降,从而产生了类似于真空清洗原理的负压抽吸,滤网表面的杂质随着反冲洗水通过集污器和水力马达排到污水腔,经过排污孔排出。排水使水力马达和杂物收集器旋转,以使整个滤网得以冲洗。整个反冲洗过程自动控制,只需数秒,在自清洗过程中不会造成主水流的中断。

过滤属于水的净化过程中不可缺少的处理手段,用于拦截水中的杂质,以净化水质或保护系统中其他设备的正常工作。普通网式过滤器因其过滤效果好、阻力小而广泛应用于水源过滤、工业循环水系统等领域,但其缺点是纳污量小、易受污物堵塞、清洗工作复杂,必须对设备进行拆卸才能实现对过滤部分的清洗,无法监控过滤器的状态,而且受人为因素影响比较大,使整个系统的自动化程度很低。全自动自清洗过滤器具有对原水进行过滤并自动对滤芯进行清洗排污的功能,且清洗排污时系统不间断供水。该设备与以往的过滤器相比具有自动化程度高,处理量大,可自行清洗排污,并不间断供水,应用面广泛等优点。

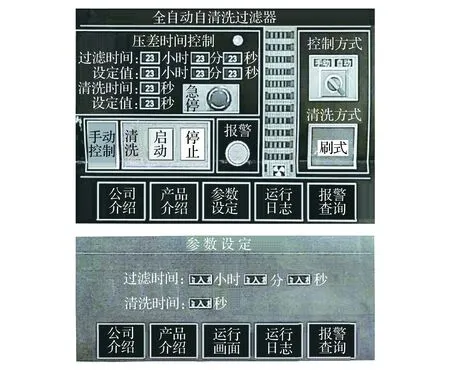

该设备采用PLC控制,可以根据实际情况选择手动与自动操作。

(1)手动部分。触摸屏拨到手动控制,按启动,接触器吸合,清洗电机开始工作;按停止,清洗电机停止工作,清洗电机工作过程中,按急停按钮可紧急制动。

(2)自动部分。时间控制+压差控制,触摸屏拨到自动控制,在参数设置画面设置过滤时间与清洗时间,然后回到主画面,主画面显示过滤时间、设定值,清洗时间和设定值,过滤时间与清洗时间轮流工作,此时,如果压差开关到位,接触器也吸合,则开始清洗工作。上位机操作界面如图2所示。

图2 操作系统界面

过滤系统的特点:① 过滤面积大,纳污量高;② 清洗方式简单,且清洗循环采用电子监控,可实现自动清洗排污,全自动自清洗过滤器控制系统中的各参数均可调节;③ 设有电机过载保护,可有效保护电机;④ 具有在清洗排污时不间断供水、无需旁路的特点,且清洗时间短,排污耗水量少,不超过总流量的1%;⑤ 维修性强、安装拆卸简便易行。

3.2 改造方案设计及施工

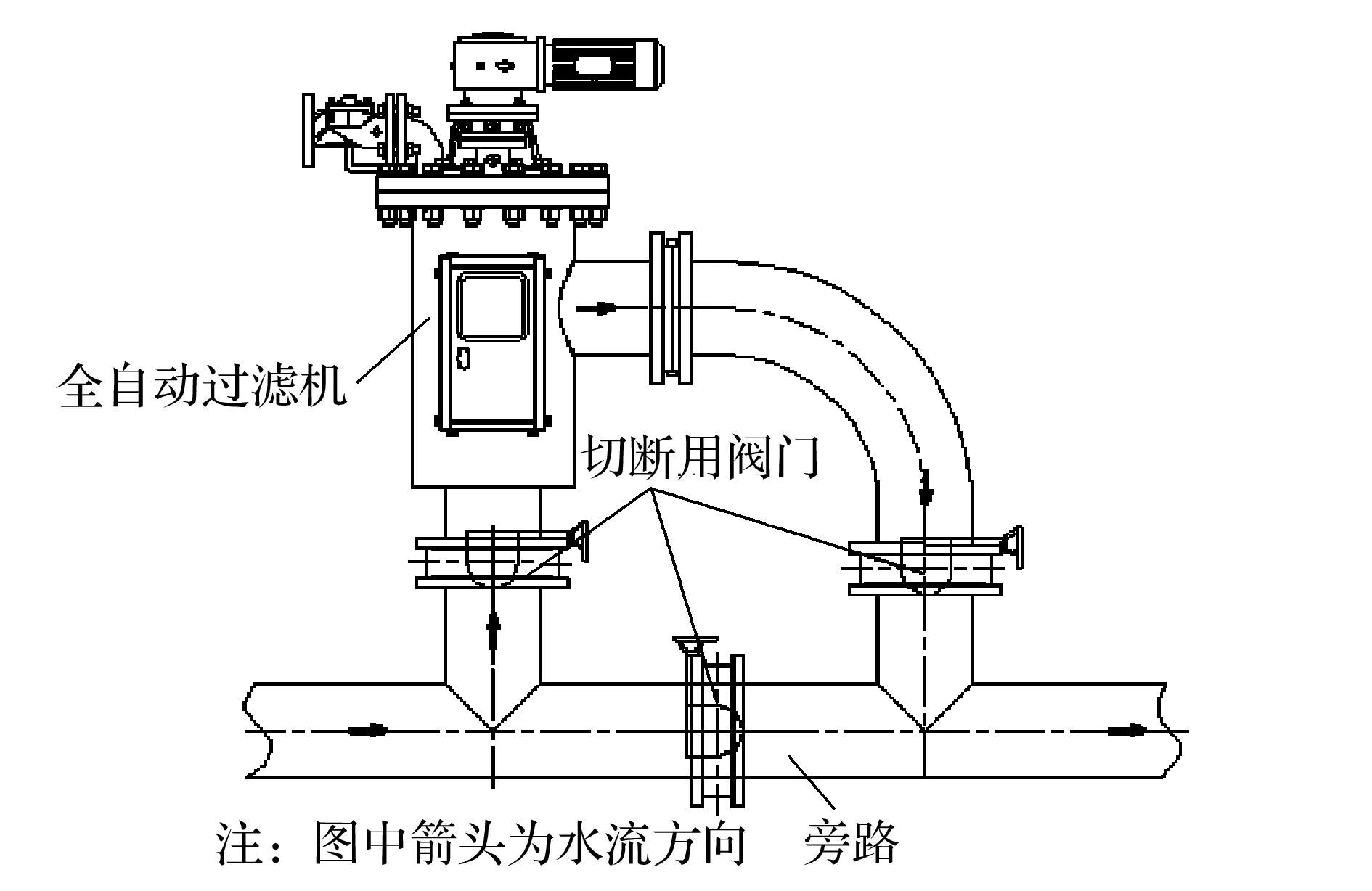

在浓缩车间2台循环水泵出水共用管切断安装电动控制阀门,阀门两端利用三通安装自动除杂装置,自动除杂装置和电动控制阀门并联,确保自动除杂装置故障时不影响正常洗煤生产,设计排污管路,确保自动除杂装置杂物的自动排除,达到自动过滤效果目的,降低职工劳动强度。

项目小组人员利用每日检修时间对循环水管路进行改造,在原循环水管路合适的位置安装阀门及三通,然后将过滤器与阀门并联安装,最后进行除杂管路的安装和电缆的敷设。安装示意如图3所示。

图3 施工安装示意

4 技术创新点

(1)清洗方式简单,可实现自动清洗排污。清洗排污时不间断供水、无需旁路,且清洗时间短,排污耗水量少。

(2)有效杜绝磁选机喷头的堵塞情况,提高了介质的回收效果,减少了生产成本的支出,降低了职工的劳动强度。

(3)改造后有效降低了循环水浓度,改善了脱介筛的脱介脱泥效果,提高了精煤产率,增加了洗煤效益。

(4)通过对循环水管路的改造,使循环水质有了较大改善,一方面提高了精煤产率,增加了经济效益;同时还提高了磁选机回收率,降低了介质消耗成本。此项技术不仅对于促进煤炭企业高质量可持续发展具有重要意义,且同样可以应用在其他领域内,适用性较为广泛。

5 技术改造效果分析

5.1 技术指标分析

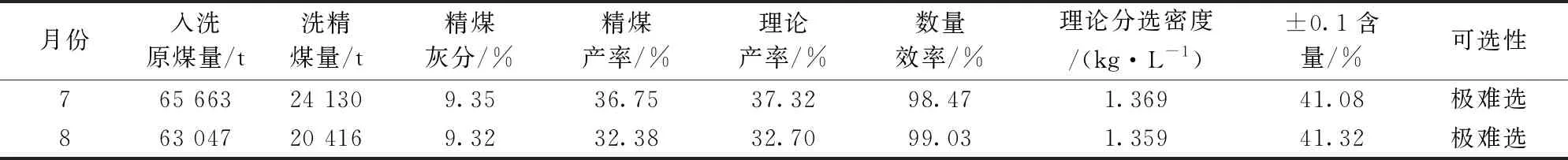

2020年7月份投入使用运行一段时间后,对磁选机尾矿、产品带介量,以及分选情况进行检测,将检测结果与项目未投入使用之前对比,结果见表1、表2、表3。经对比,数量效率提升0.56%,磁选机尾矿带介量降低0.025 g/L。

5.2 经济效益分析

改造前由于脱介筛脱介脱泥效果差而污染精煤,造成精煤灰分偏高,从而降低精煤产率。7月份数量效率98.47%,改造后8月份数量效率99.03%,改造后数量效率提升0.56个百分点,岱庄选煤厂按每年入洗原煤180 万t计算,2020年精煤平均单价为872 元/t,每年增加效益180万t×0.56%×872元/t=878.98万元。

改造后磁选机尾矿带介量降低0.025 g/L,磁选机小时处理量为200 m3,4台磁选机每小时减少介质损失4×200×0.025=20 kg,选煤系统处理量300 t/h,岱庄选煤厂按每年入洗原煤180万t计算,生产时间按照年6 000 h计算,年减少介质损失20×6000÷1000=120 t,每吨介质713元,节约费用120×713=8.56万元。

表1 改造前后磁尾带介数据对比 g/L

表2 改造前后产品带介数据对比 g/kg

表3 改造前后洗煤分选情况对比

6 结 语

岱庄选煤厂循环水除杂装置投入使用后,截止目前运行状况良好,实现了循环水自动净化和杂物的排放,有效杜绝了脱介筛及磁选机喷头堵塞情况的发生,降低了职工的劳动强度,减少生产成本支出,增加选煤厂洗选效益。该装置安装后,设定好程序自动运行,易于维护,避免了之前因管路堵塞而产生的额外工作量,起到了“减人提效”的作用,对于智能化选煤厂建设起到了积极的推动作用。