光电色选机在石英砂选矿中的工艺研究

马崇振

(长沙矿冶研究院有限责任公司,湖南 长沙 410012)

高纯石英砂是一种SiO2平均品位超过99.9%的优质石英砂,广泛应用于电子、光伏晶硅、光纤、高性能玻璃等高技术领域,其主要杂质为钾长石、钠长石、云母等硅酸盐类矿物,物理性质相近。以往众多研究发现,很难采用单一的分选工艺来获得高纯石英砂,往往需要采用物理和化学方法相结合的提纯手段[1]。

当前,非金属矿山面临贫杂化日益加重的现状,厚大、易采矿体日趋减少,小薄、难采矿体日益增加,不仅采矿难度大,而且采矿贫化率高,增加了后续加工工序的能耗和材耗等,导致生产成本日增。如果在矿石进入碎磨之前,能将混入其中的围岩或脉石及早剔除,势必大大降低生产成本,提高企业经济效益。以前,采用人工手选的方式进行剔除部分废石,这给选矿分选带来了大量的工作,增加了工人的劳动强度,在一定程度上增加了企业的生产成本。尤其是当该矿石块度较小时,人工手选工序繁杂,工作量大,劳动强度高。为此,国内外学者和工程技术人员一直致力于矿石预选技术与设备的研究[2~4]。

石英砂和钾长石、钠长石、云母等硅酸盐类矿物,在颜色和光泽上存在一定的差异,理论上可以利用这种差异将它们分离。光电分选机,是一种集光学、电气、机械、控制于一体的预先抛废设备,是利用光电原理将颜色有差异的杂质矿物检测鉴别出来,依靠合适外力改变杂质矿物的运动轨迹,从而实现杂质矿物的有效分离[5]。

1 原矿分析

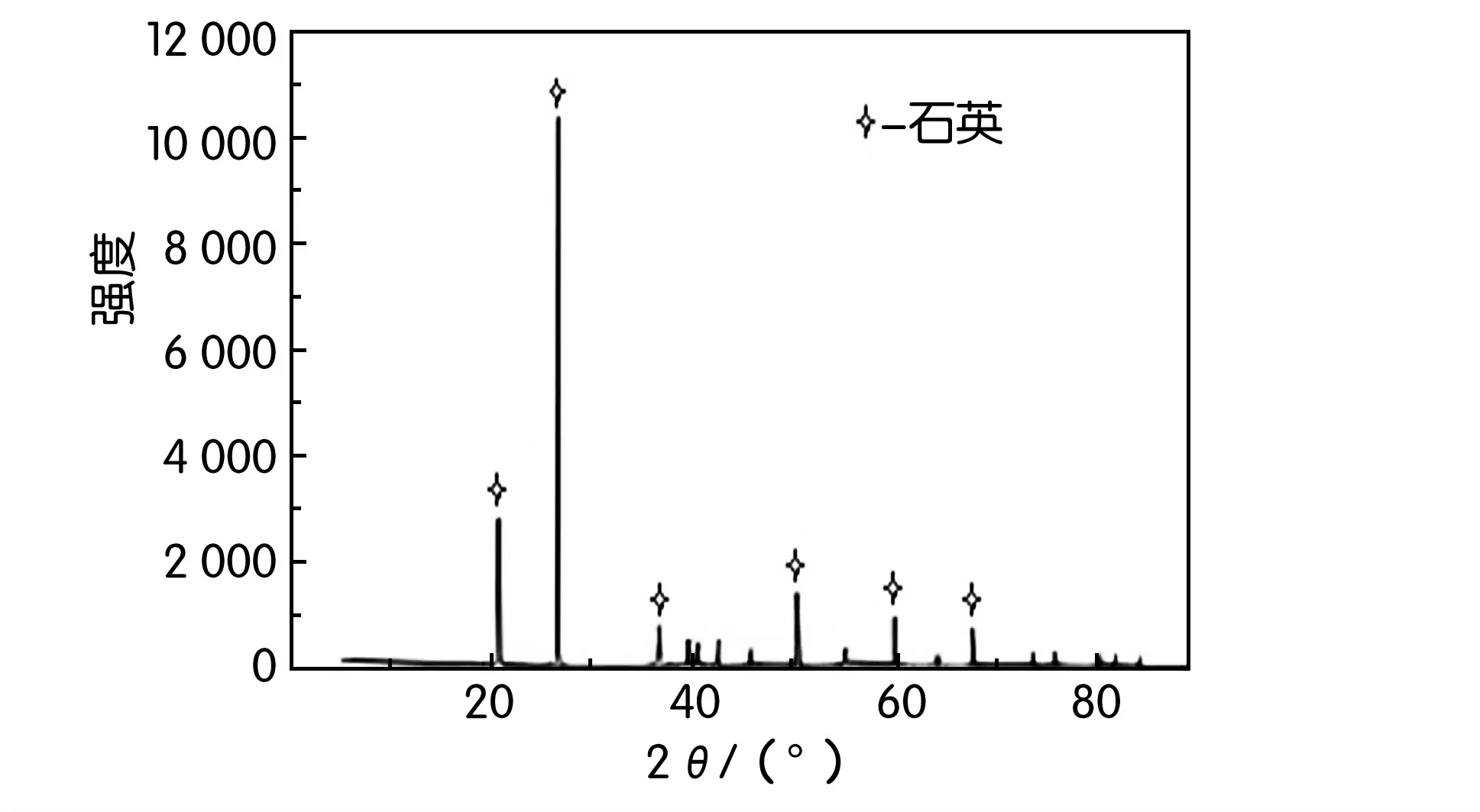

原矿为江西某地石英石,外观呈白色、肉色粉末状,石英砂经多段破磨后粒度均匀分布在75~150 μm范围,采用物理手段预先处理,通过氢氟酸减量法测得样品中SiO2含量为98.90%,样品的杂质元素分析结果见表1,XRD分析结果如图1所示。

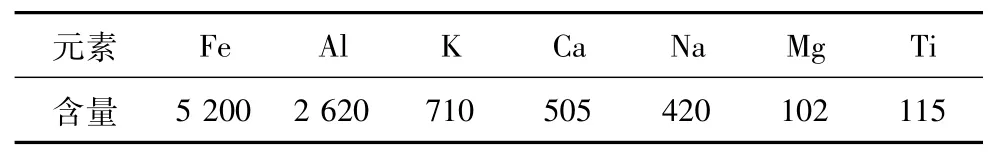

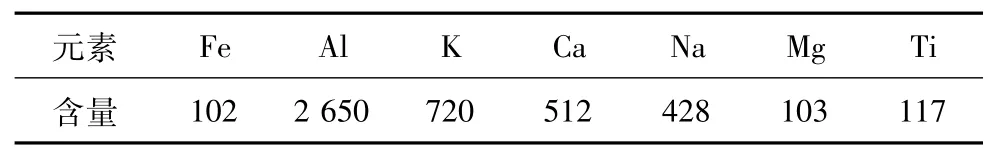

表1 样品杂质元素分析 μg/g

图1 XRD分析图谱

从表1可以看出,杂质元素主要是Al、K、Ca和Na等元素,且总含量超过1%。通过XRD衍射图可知,矿石以石英矿物为主,其结果与化学成分分析结果吻合。石英砂中杂质以Al、K、Ca为主,通过物理化学手段去除这部分Al、K、Ca,理论上可以提高石英砂纯度,该试验以提高SiO2的含量作为主要指标。

2 试验方法

2.1 试验工艺

目前,提纯加工高纯石英砂的方法很多,主要包括擦洗、磁选、浮选、光电选、酸浸、生物浸出等等。生产实践证明,上述工艺的组合使用可以获得更好的提纯效果[6~9]。

根据前期“磁选—浮选”、“磁选—酸浸”和“磁选—色选”工艺试验等多方案探索试验,初步认定先磁后光电选流程用于该石英砂的除杂综合效果较好,且不会对环境造成二次污染,符合绿色矿山的生产理念。依据原料工艺矿物学的性质与特点,借鉴国内外石英砂除杂工艺生产实践经验,结合磁选、光电选设备的发展趋势,初步确定原则工艺流程为:原矿—破碎—磨矿—磁选—光电选。

2.2 试验设备

该试验采用的是MogensenSort Typ矿石光电分选机,其结构按照其功能划分为给料系统、扫描和检测系统、信息处理系统、分离系统等四个部分。

1.给料系统:给料方式主要为带式和槽式等,给料系统将物料通过系统设置的扫描检测,以达到分离的目的。

2.扫描检测系统:为光电分选机的核心部件,其主要是将矿石颜色、光泽度等特征信息进行收集,用于矿石分选的系统的判别。检测部分主要是矿石在光源、射线等外部条件作用下,利用X射线透视技术及红外线等传感器检测其反馈信息。

3.信息处理系统:为光电分选机的控制部分,具有分析和决策等控制作用。主要是通过数学模型分析,利用检测的信号来实现物料识别,将驱动分离信号传输给分离系统。

4.分离系统:分离系统主要是接受前端传来的信号,根据驱动分离信号,利用执行机构将矿石与杂质矿物进行分离。

3 试验结果与讨论

3.1 磁选试验

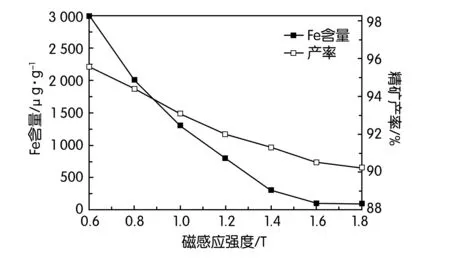

为了预先去除物料中的磁性矿物,降低铁杂质的含量,同时减少后续工艺的负荷,在进行光电选别之前,首先利用强磁进行除Fe降杂。为了探索磁感应强度对矿石除杂效果的影响,进行了不同磁感应强度的条件试验,磁选设备采用高梯度磁选机,矿浆浓度固定在30%,不同磁场强度对降低铁含量的影响如图2所示。

图2 不同磁感应强度对试验结果的影响

从图2中可知,在磁场强度不断增加的情况下,Fe含量和精矿产率都呈降低趋势,综合考虑精矿产率和杂质含量,当磁感应强度为1.6 T时,可以获得产率为90.5%,Fe含量为102μg/g的粗精矿。对磁选精矿进行主要成分化学分析,分析结果如表2所示。

表2 精矿杂质元素含量 μg/g

3.2 光电分选试验

3.2.1 流量对杂质含量、台时产量的影响

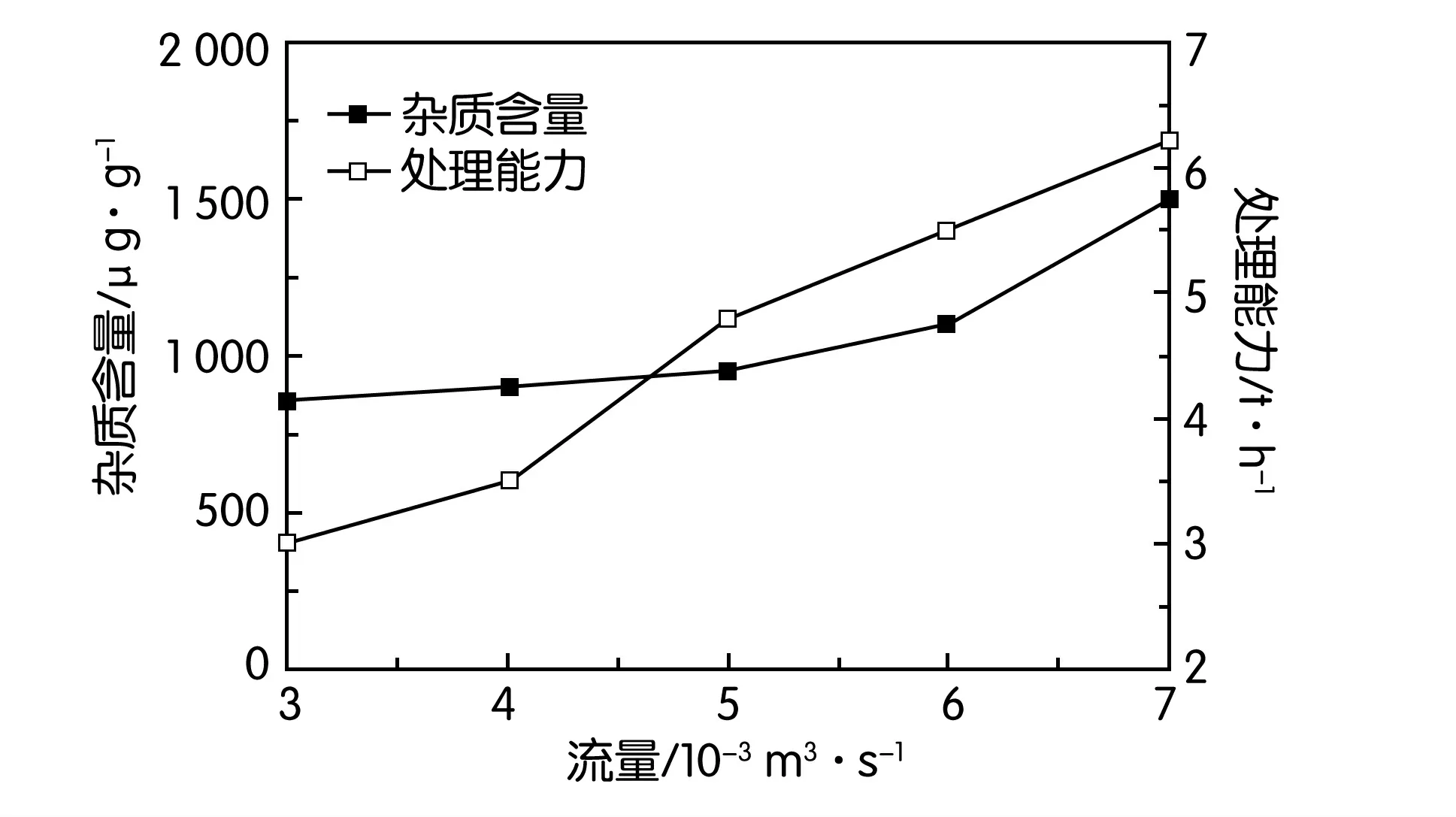

设定一、二号选阈值均为150,考察流量对石英杂质含量和台时产量的影响,试验结果如图3所示。

图3 流量对杂质含量和处理量的影响

从图3可以看出,当流量小于5×10-3m3/s时,光电分选机的台时产量<5 t/h;当流量大于6×10-3m3/s时,杂质含量超过了1 000μg/g,都不符合生产需求。因而,初步确定流量(5~6)×10-3m3/s进行其它条件优化试验。

3.2.2 一号阈值对杂质含量、废品率的影响

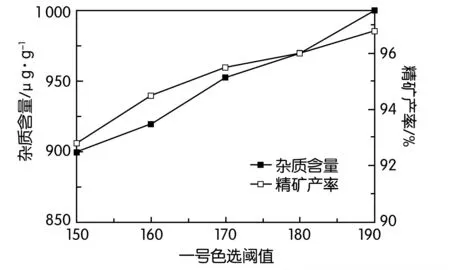

设定流量为5.5×10-3m3/s,二号阈值为150,考察一号色选阈值对杂质含量、废品率的影响,试验结果如图4所示。

图4 一号色选阈值对杂质含量和精矿产率的影响

从图4可以看出,随着一号阈值的不断增加,精矿产量不断增加,但产品中杂质含量却呈上升趋势;当一号阈值为160时,杂质含量920μg/g,精矿产率为94.5%,因此,初步确定一号阈值为160。

3.2.3 二号阈值对杂质含量、废品率的影响

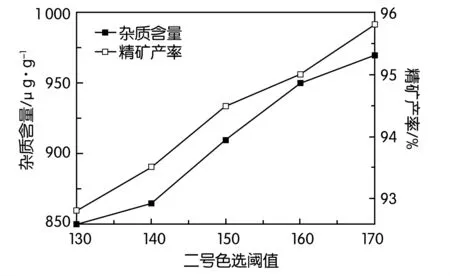

设定流量为5.5×10-3m3/s,一号阈值为160,考察二号色选阈值对杂质含量、废品率的影响,试验结果如图5所示。

图5 二号色选阈值对杂质含量和精矿产率的影响

从图5可以看出,随着二号阈值的不断增加,精矿产量不断增加,但产品中杂质含量却呈上升趋势;当二号阈值为140时,杂质含量为860μg/g,精矿产率为93.6%,因此,初步确定二号阈值为140。

3.3 最佳工艺参数下石英砂除杂效果分析

根据前面大量的条件试验,初步确定了最佳工艺参数,磁选场强为1.6 T,光电分选机的流量为5.5×10-3m3/s,一号阈值为160,二号色选阈值140。

为了保证试验指标的可重复性,在最佳条件下进行验证性试验,重复三次取平均值。最终获得的石英砂杂质化学成分汇总如下:Fe 100μg/g;Al 272 μg/g;K 124μg/g;Ca 153μg/g;Na 80μg/g;Mg 75 μg/g;Ti 50μg/g。石英砂杂质含量由9 700μg/g降至854μg/g,SiO2纯度由98.9%提高至99.9%以上。

4 结 论

1.通过利用“原矿—破碎—磨矿—磁选—光电选”工艺对原矿进行加工处理,原矿中的杂质降低效果明显,当原矿杂质含量为9 700μg/g时,最终可得到精矿产率84.6%、SiO2含量99.9%以上、杂质含量为854μg/g的高纯石英砂。

2.磁选可以有效去除原矿中的Fe元素,光电选可以有效去除原矿中的Al元素及碱金属元素的含量,但是Al元素和Ca元素的含量仍然偏高,初步认为有部分Al和Ca存在于晶格中,有待于进一步研究。

3.采用先强磁除铁后光电选除杂的工艺,可以有效提高石英砂的纯度,获得满足工业需要的高纯石英砂。此工艺的试验成功,为该矿石的利用提供了新的思路,同时为类似矿山的开发提供借鉴。