原矿焙烧提金技术分析

摘要:对于含硫、含砷、含碳微细粒包裹类型难处理金矿资源,目前较为有效的提金技术应为原矿焙烧。分析了原矿焙烧关键核心技术,指出了富氧焙烧、循环焙烧、一炉两段焙烧等3种焙烧技术的先进性,并以不同金矿石类型为例,探讨了原矿焙烧技术条件及适应性,为今后开发利用含硫、含砷、含碳微细粒包裹类型难处理金矿资源提供借鉴。

关键词:原矿;焙烧;提金;磨矿;微细粒;技术分析

中图分类号:TD953 文章编号:1001-1277(2020)09-0108-05

文献标志码:Adoi:10.11792/hj20200916

引 言

焙烧氧化法是通过焙烧金矿石,破坏包裹金的组织从而使金裸露,大大提高金的浸出回收率。原矿焙烧属于冶炼过程,是将未经选别的难处理金矿石在焙烧炉中利用适当的气氛等作业条件进行焙烧,使目的组分与炉气发生化学反应,转变成易于后续作业处理的矿物形态,再经过化学选矿,回收目的矿物金。

国内难处理金矿资源的利用问题早已成为制约黄金行业可持续发展的技术“瓶颈”。“九五”国家科技攻关计划中,专门设立了“难处理金矿资源(采、选、冶)高效开发利用技术研究”攻关项目,进行国家层面的系统化攻关研究与工程化应用。通过“九五”科研攻关,在金精矿焙烧氧化提金技术、含砷金精矿生物氧化提金技术方面获得了可供工程化应用的科研成果,并开始逐步在国内进行推广应用。“十五”期间,进行了原矿沸腾焙烧—氰化提金技术攻关,开发了具有自主知识产权的原矿沸腾焙烧预处理工艺技术,并于2008年在贵州紫木凼金矿区建成了规模1 000 t/d 的原矿沸腾焙烧提金厂,建立了国家示范项目。本文结合国内外应用实例,对原矿焙烧技术进行了分析探讨,为原矿焙烧技术的推广应用提供参考。

1 原矿焙烧关键核心技术

1.1 干式磨矿技术

1.1.1 国外碎磨技术

1)破碎+球磨系统。Carlin、Jerrit Canyon、Big Sprins、Goldstrike等矿山均采用该碎磨系统。但是,该系统中破碎、干燥和球磨设备的配置亦有不同。例如:Goldstrike矿山[1]的碎磨系统为矿石经两段开路破碎至-25 mm后,用带有干燥仓的球磨机进行矿石的干燥与磨矿,最终磨矿细度为-0.11 mm 占80 %;Jerrit Canyon矿山[2]的碎磨系统为矿石经两段破碎后用圆筒式干燥器干燥,然后进行第三段破碎(闭路),再用干式球磨机进行磨矿,最终磨矿细度为-0.074 mm 占80 %,此系统中矿石的干燥作业与磨矿作业分别采用单独的设备进行。

2)半自磨+球磨系统。Cortez、Minahasa、Golden Bear、Syama等矿山采用半自磨+球磨系统。其中,Newmont Minahasa矿山[3]将矿石经颚式破碎机粗碎后给入半自磨机进行干燥和粗磨,然后再给入干式球磨机继续细磨,最终磨矿细度为-0.065 mm占80 %。

1.1.2 国内碎磨技术

国内碎磨技术主要为中碎+立式辊磨干式磨矿技术。例如:贵州紫木凼金矿,其矿石经粗碎、中碎开路破碎,破碎粒度为-50 mm,然后采用立式辊磨干式磨矿、旋分器风力分级,最终磨矿细度为-0.074 mm 占90 %。

原矿干式磨矿采用立式辊磨机,将矿石细碎、烘干、碾磨、粒度分級等复杂工序在立式辊磨机内一次性完成,与国外干式碎磨技术相比简化了流程,提高了生产效率。其中,发明的燃煤与矿石一起进行干式磨矿专利技术,具有国际领先水平。

1.2 焙烧技术

1.2.1 富氧焙烧

富氧焙烧[4]通常指采用高浓度富含氧气的气氛作为焙烧介质,含氧量一般至少在80 %以上,通常为93 %~95 %,亦有使用纯氧的。

富氧焙烧炉一般采用2台流态化床焙烧炉前后配置或2层叠加上下配置。在生产使用过程中,均采取连续逆流作业方式进行,即下层的焙烧炉为第二段焙烧,上层的焙烧炉为第一段焙烧;富氧空气由第二段焙烧炉给入,对焙烧物料进行第二次焙烧,焙烧使用后的热空气(含氧量为80 %左右)给入第一段焙烧炉,与新给入的原矿进行第一次焙烧。富氧焙烧技术的优势在于:

1)可实现化学反应在较低温度下进行,同时确保硫化物、有机碳燃烧完全。

2)两段富氧焙烧,可提高氧气利用率和设备处理能力。

3)富氧气氛焙烧,尾排烟气量明显减少,有利于后续环保处理。

4)低温焙烧可防止焙砂过热,最大限度地减少赤铁矿从多孔状向致密状结晶形式转变,特别是可控制焙砂表面与空隙中处于还原气氛,从而获得最高的金回收率。

1.2.2 循环焙烧

循环流态化焙烧技术是在Lurgi技术上发展而来的。对于金矿石而言,循环流态化焙烧大多采用空气作为焙烧介质,炉内气流速度较大,大部分颗粒呈悬浮运动状态。

循环焙烧技术具有闪速焙烧的工作原理[1]:热空气从焙烧炉底部喷嘴进入炉内,原料则从喷嘴上方直接进入热气流中,小颗粒物料立即被气流夹带并发生反应,大颗粒物料向喷嘴方向下落,在喷嘴处遇到高速气流便被气流夹带,呈悬浮运动状态。

循环焙烧炉由于操作气流速度快,气固混合强烈,可实现大颗粒物料的反复循环,提高了固体颗粒在炉内的停留时间和与气相接触的几率;而小颗粒物料停留时间很短,通常只有几秒,这样便减少了金包裹在三氧化二铁中的可能性,进而改善了焙烧效果,提高了金浸出率。

该设备在炉外设置气固分离装置,捕集较粗固体颗粒,然后将其重新送回炉内,形成循环运动。循环物料量与新给入物料量之比称为循环倍率,是循环焙烧技术的重要指标。对于原矿焙烧,提高循环倍率,有利于利用矿石中的碳酸盐吸收固化去除烟气中的SO2。若原矿中CaO含量不足,可通过加入石灰的方式固砷、固硫。石灰在系统中循环,可与烟气充分接触,因此循环焙烧炉的除硫效率比流态化床焙烧炉的除硫效率高20 %~40 %,最终除硫指标可达90 %以上[5]。

1.2.3 一炉两段焙烧

一炉两段焙烧技术为长春黄金研究院有限公司专利技术。其焙烧炉在一个炉膛内设置了2个燃烧室,进行两段连续焙烧。工业生产实践过程中,根据矿石性质的需要,两段焙烧可采用不同气氛、不同温度、不同时间进行控制。

对于含砷类难处理金矿石,一段焙烧应在欠氧、还原气氛条件下进行,确保金与砷的分离效果,同时利用矿石中含有的石灰石对砷实现自洁固化,将砷保留在焙砂中,确保焙烧工艺环境友好。

对于含有机碳类难处理金矿石,二段焙烧应在氧化条件下进行,确保硫、有机碳氧化燃烧完全,同时控制氧化焙烧效果,在固砷、固硫前提条件下,实现含金焙砂疏松多孔,提高金浸出率。

一爐两段焙烧技术具有工艺设备简单,技术先进,投资费用低等优势。

2 原矿焙烧技术应用实例

2.1 国内应用实例

原矿焙烧提金技术主要是为开发利用中国(西部)黄金矿产资源中所占比例较大的卡林型难处理金矿资源而研发的。卡林型难处理金矿的特点:矿石中的金难于浮选富集,矿石中含有机碳类“劫金”物质,金与黄铁矿化、硅化关系密切,金矿物颗粒微细且呈包裹状态。实践证明:原矿焙烧可以消除有机碳类“劫金”物质“劫金”性的影响,打开硫化矿物对金的微细粒包裹。对于脉石矿物中的金可通过细磨、水淬等方法提高金回收率。由此可见,原矿焙烧为含砷、含硫、含碳、微细粒包裹类型难处理金矿资源的开发利用开辟了新途径。

2.1.1 少硫化物微细浸染型难处理金矿石

贵州某金矿[6]矿石为少硫化物微细浸染型难处理金矿石,且含砷、含碳。该矿石中主要有价元素为金,有害元素为砷、硫、碳等;砷矿物以毒砂为主;硫矿物主要为黄铁矿;碳质矿物中有机碳占0.36 %,这部分碳质矿物对已溶金有一定的“吸留”作用。原矿化学成分分析结果见表1。

由于该矿石中金矿物颗粒极其微细,5 μm以下占95.8 %,其中绝大多数为次显微金,常规显微镜下无法分辨。采用选择性溶金试验方法和单矿物含金分析相结合的方式测定金矿物嵌布状态,结果(原矿-0.074 mm 占90 %)见表2。

矿石中金属硫化物主要为黄铁矿、毒砂,其也是金的主要载体矿物,嵌布粒度微细,大多集中在0.010~0.037 mm。 黄铁矿主要呈浸染状嵌布于脉石矿物粒间,其次为脉石矿物中,少量为脉石矿物裂隙;毒砂主要呈浸染状产出,少部分与黄铁矿紧密连晶。此外,矿石中个别黄铁矿颗粒表面有铁质污染;矿石中黏土矿物含量较高,有伊利石、蒙脱石、高岭土、水云母等,相对含量合计为26.64 %,且黏土矿物颗粒细小,吸附性强。

经选矿试验证明:该矿石可浮性较差,浮选金回收率仅在73 %左右,难以支持工业化生产。但是,原矿焙烧试验可以获得较为理想的指标,金回收率在85 %以上;焙烧适宜条件为低氧质量分数(10 %以下)、较高温度(720 ℃以上)、两段沸腾焙烧(一段脱砷,二段脱硫、除碳)。

工业生产实践过程中,采用热空气进行焙烧,目前在原矿金品位下降至2.3 g/t条件下,金浸出率约80 %。 对尾矿流失的金进行了考查,其中三氧化二铁包裹金约占50 %,说明焙烧作业条件控制不理想。

2.1.2 中等硫化物微细浸染型难处理金矿石

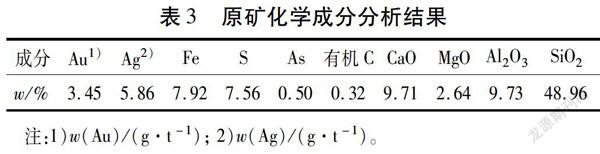

贵州某金矿[7]矿石工艺类型为中等硫化物微细浸染型难处理金矿石。原矿化学成分分析结果见表3,金矿物嵌布状态分析结果(原矿-0.074 mm占 80 %)见表4。

对于该矿石,采用空气作为焙烧介质,在600 ℃条件下进行焙烧,焙砂金浸出率仅为72 %。对尾矿中金的流失状态考查结果表明:流失的金主要为脉石矿物包裹金,占47.83 %;金属氧化物包裹金占29.48 %; 金属硫化物包裹金占22.69 %。由此可见,其焙烧作业条件不充分。

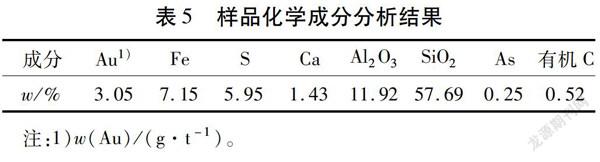

此外,对不同时期的样品进行了选矿试验,样品化学成分分析结果见表5。

在磨矿细度-0.074 mm占 90 %时,分析该矿石中金嵌布状态,结果表明:单体解离和裂隙金占45.9 %,硫化矿物包裹金占40.3 %,脉石矿物包裹金占13.8 %。由此可见,该批矿石中的金比表3矿石中的金易选别。

选矿试验结果[8]表明:矿石经浮选,获得的金精矿品位最高为18 g/t、金回收率低于80 %;在磨矿细度-0.045 mm 占90 %时,进行两段原矿焙烧,一段焙烧温度600 ℃、二段焙烧温度900 ℃~1 000 ℃,金浸出率可达90 %以上。尽管焙烧气氛条件未详细说明,但从焙烧结果看,该矿石比较适宜采用原矿焙烧进行工业开发利用。目前,该金矿资源开发利用方案正在研究论证中。

2.1.3 少硫化物微细浸染硅酸盐包裹型难处理金矿石

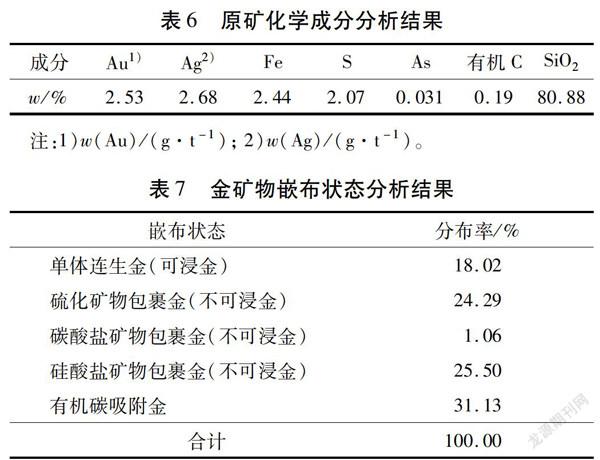

甘肃某金矿[9]矿石化学成分分析结果见表6,金矿物嵌布状态分析结果(原矿-0.074 mm 占90 %)见表7。

该矿石在550 ℃条件下,采用空气作为焙烧介质进行焙烧,获得的焙砂金浸出率不足60 %。

由于该矿石性质较复杂,重新采样后再次进行试验。试验样品金品位2.79 g/t,金矿物嵌布状态分析结果(原矿-0.074 mm 占95 %)见表8。

同上述试验条件基本一致,获得的焙砂金浸出率上升至74 %,试验结果仍不理想。只有在高温氯化焙烧条件下,可获得93 %以上金挥发率,该矿石工业开发利用难度较大。

2.1.4 矿物学因素分析

选矿工艺流程总会受制于矿石中的某些矿物学因素,进而对目的矿物回收产生不利影响。影响金回收的矿物学因素主要有:

1)金矿物嵌布状态为微细粒包裹状态,常规磨矿难以实现单体解离,特别是金被脉石矿物紧密包裹,很难实现优先富集。

2)矿石中含有机碳类“劫金”物质,直接氰化金浸出率几乎为零。如何消除这类“劫金”物质的影响,对于提金工艺开发至关重要。

3)国内探明的难处理金矿资源矿石性质比较复杂,金品位普遍偏低,回收利用难度较大;即使采用原矿焙烧提金技术,也不适宜采用富氧焙烧,比较适宜于低氧气氛、缓慢氧化;焙烧过程中,容易出现矿物发生氧化反应放热使温度高于炉温的现象,产生赤铁矿再结晶作用,影响金的回收。

2.2 国外应用实例

国外原矿焙烧提金生产实践多见于20世纪90年代末,以富氧焙烧、循环焙烧为主。但是,由于国外黄金矿山系统工艺矿物学研究报道内容较少,目前掌握的大多为早年资料,可能存在数据不够完整的现象,仅供参考。国外原矿焙烧提金厂基本情况[1-4,10-11]见表9。

3 结 语

随着金矿生产的逐年延续,难处理金矿资源所占比例越来越大,国内难处理金矿资源开发利用问题更为突出。多年的生产实践已经证明:对于含硫、含砷、含碳微细粒包裹类型难处理金矿石,最有效的提金技术应是原矿焙烧提金技术。从目前国内外实践情况分析:国外难处理金矿石(卡林型难处理金矿石)大多采用富氧焙烧和循环焙烧,国内则采用一炉两段焙烧,这是由矿石性质所决定的。对于难处理金矿资源,国外矿石金品位较高,国内金品位普遍偏低,开发利用存在一定难度。随着环保要求越来越高,今后的技术开发,对于原矿焙烧,固砷、固硫技术尤为重要,必须重视烟气的治理技术。

[参 考 文 献]

[1] 许鹏秋,译.难浸金矿石的处理工艺[J].国外黄金参考合订本,1993(7):5-11.

[2] 蔡殿忱,译.难浸金矿石的氧气焙烧[J].国外黄金参考合订本,1993(7):31-33.

[3] 黄强,译.印度尼西亚米纳哈萨金矿原矿石焙烧[J].国外黄金参考,1998(5/6):26-33.

[4] 黄孔宣,译.提高金银回收率的焙烧方案[J].国外黄金参考合订本,1993(7):11-14.

[5] 黄孔宣,译.美国难浸金矿石预处理工艺的环保控制技术的分析比较[J].国外黄金参考,1997(3):14-20.

[6] 长春黄金研究院.选冶工艺试验研究报告[R].长春:长春黄金研究院,2003.

[7] 长春黄金研究院有限公司.选冶工艺试验研究报告[R].长春:长春黄金研究院有限公司,2020.

[8] 北京有色金属研究总院.选冶工艺试验研究报告[R].北京:北京有色金属研究总院,2011.

[9] 长春黄金研究院.选冶工艺试验研究报告[R].长春:长春黄金研究院,2017.

[10] 黄孔宣,译.国外难浸矿石处理厂知多少[J].国外黄金参考合订本,1993(4):31-33.

[11] 郭硕朋,译.原矿石焙烧方案的比较[J].国外黄金参考合订本,1993(7):21-24.

Analysis on run-of-mill ores roasting gold extraction technology

Zhang Qingbo

(Changchun Gold Research Institute Co.,Ltd.)

Abstract:Run-of-mill ore roasting ought to be effective means to extract gold for the treatment of sulfide,arsenic and carbonaceous fine-grained inclusion refractory gold resources.The paper analyzed the core technology of run-of-mill ore roasting,pointed out the advancement of 3 pieces of roasting technology,that is oxygen-rich roasting,cycling roasting,two-stage roasting in one furnace,and discussed the technical conditions and adaptability of run-of-mill ore roasting based on different type of gold ores.The study provides reference to utilize sulfide,arsenic and carbonaceous fine-grained inclusion refractory gold resources.

Keywords:run-of-mill ore;roasting;gold extraction;grinding;fine grain;technical analysis

收稿日期:2020-04-03; 修回日期:2020-08-31

作者简介:张清波(1965—),男,吉林农安人,教授级高级工程师,总工程师,从事焙烧技术、黄金选冶技术研发及矿山工程工作;主持的重大项目有国家“九五”生物氧化提金项目、国家“十五”原矿焙烧提金项目;主持参与的“难浸金精矿生物氧化提金新技術研究与应用”获国家科学技术进步奖二等奖,“原矿焙烧提金新工艺研究与工程化”获中国黄金协会科学技术奖特等奖;长春市南湖大路6760号,长春黄金研究院有限公司,130012;E-mail:zqbccp@163.com