降低蒸硒渣含硒的生产改进

张晓兵,房孟钊

(1.大冶有色金属有限责任公司,湖北 黄石 435002;2.有色金属冶金与循环利用湖北省重点实验室,湖北 黄石 435002)

目前,大冶有色金属有限责任公司处理铜阳极泥的工艺为硫酸化焙烧+湿法浸出+精炼组合工艺[1,2],该组合工艺属于传统铜阳极泥冶炼工艺,铜阳极泥处理系统中回收硒的主要设备为蒸硒回转窑,是整个工艺流程的核心设备,也是铜阳极泥预处理的核心工序[3,4],通过铜阳极泥在回转窑中硫酸化焙烧得到蒸硒渣、粗硒、塔酸等物质,蒸硒渣的品位直接影响后续铜、金、银的分离与提取[5,6],降低蒸硒渣含硒与回转窑焙烧更是直接关系,因此,如何在保证回转窑最大生产效率的基础上,进一步降低蒸硒渣含硒,最终达到提高粗硒的直收率一直是稀贵车间长期不断探索与技术改造攻克的难点。

1 试 验

1.1 生产工艺

铜阳极泥通过回转窑硫酸化焙烧的详细过程如图1所示,整个生产过程中分段对铜阳极泥浓硫酸浆化焙烧及蒸硒,最后得到含硒较低的蒸硒渣及粗硒产品。因此,只有严格控制蒸硒渣含硒指标,才能有效地提高粗硒直收率。

图1 回转窑焙烧工序流程图

1.2 可行性分析

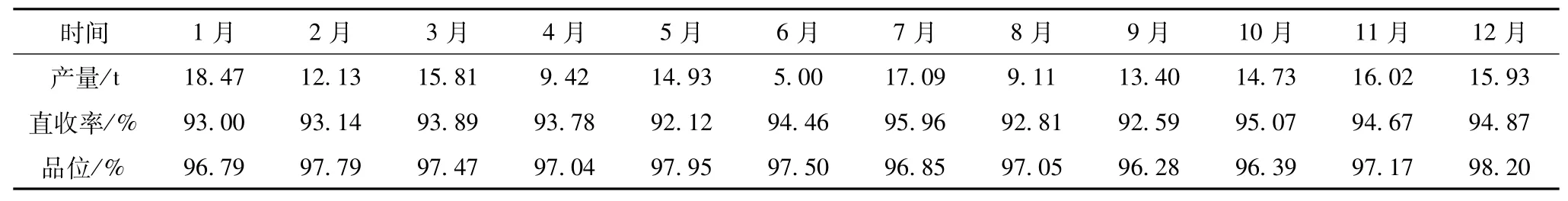

2019年粗硒生产情况见表1,通过对2019年粗硒直收率的统计分析,稀贵车间在全年的粗硒直收率波动较大,最高月份7月份直收率为95.96%,最低月份5月份92.12%,全年均值约为93.55%。但是在2019年有5个月粗硒直收率≥94.4%,占比为41.67%;全年粗硒主品位都≥96%,粗硒品质稳定。因此,通过焙烧工序的过程控制,提高粗硒的直收率到94.4%是可行的,即按照2019年全年粗硒产量约为150 t,提高粗硒直收率意味着增加焙烧工序硒金属量约:150×(94.4%~93.55%)=1.27(t)。

表1 2019年粗硒生产情况

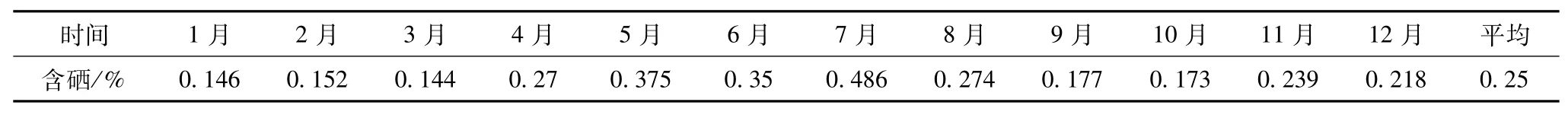

2019年蒸硒渣含硒指标统计表见表2,2019年各月蒸硒渣含硒最高值0.486%,最低值0.144%,平均值0.25%。2019年蒸硒渣含硒量波动较大,含硒量大于0.2%(厂级要求≤0.2%)的频次较高,且随着粗硒价格回暖,因此,如何有效降低蒸硒渣含硒量是提高副产品粗硒直收率的重要保证。

表2 2019年蒸硒渣含硒指标统计表

1.3 试验方法

针对铜阳极泥在回转窑焙烧工序的生产过程,得出提高粗硒直收率的关键是降低蒸硒渣含硒指标,因此,在本次生产实践试验中,重点分析回转窑窑头腐蚀、窑体内螺旋腐蚀、铜阳极泥品位、单台回转窑铜阳极泥处理量对蒸硒渣含硒的影响。

1.4 试验原料

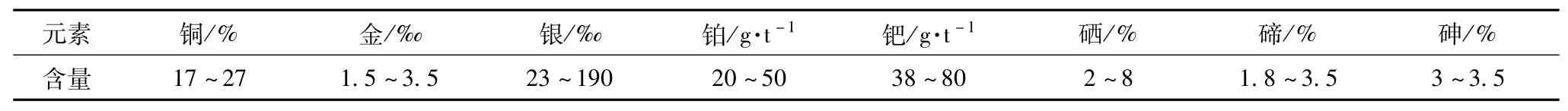

大冶有色金属有限责任公司冶炼厂自产的铜阳极泥主要成分见表3,铜阳极泥中硒的品位较高,仅次于铜,粗硒是企业重要的副产品,每年为单位带来非常可观的经济效益。

表3 铜阳极泥主要成分含量

2 结果与讨论

2.1 窑头腐蚀对蒸硒渣含硒的影响

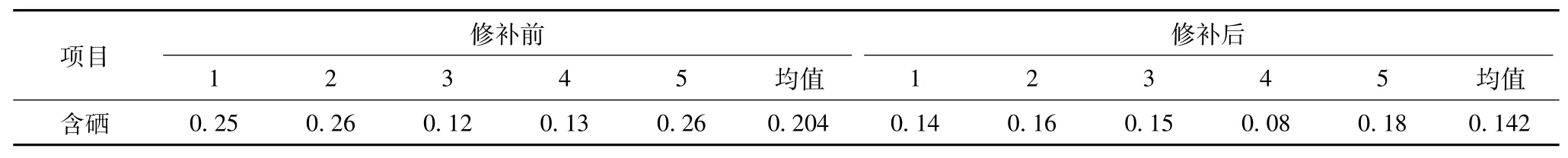

回转窑窑头修补前后对比见表4,回转窑窑头腐蚀修补前蒸硒渣含硒量明显偏高,进行修补后,蒸硒渣含硒量有下降趋势。因此,窑头腐蚀对蒸硒渣含硒指标有影响。

表4 回转窑窑头修补前后蒸硒渣含硒量对比 %

为了降低回转窑窑头的腐蚀速度,在生产实践中,进行了如下改进:(1)将窑头检修更换时间降低到1次/月;(2)严格控制出料时间,防止窑尾下料箱积料导致螺旋顶住窑头摩擦;(3)对原有保温进行升级改造,采用国内先进炉窑保温方式(内3层陶瓷纤维板,外30 mm厚稀土保温泥)。加强回转窑保温后,其外壁温度由以前的60~90℃降低至了30~40℃,使回转窑的热能得到了充分的利用,回转窑生产物料得到了更好更快的焙烧,从而达到提高加料速度,同时,稳定的焙烧温度给蒸硒渣指标的提高提供了保障,也降低了窑头的腐蚀速度;(4)对回转窑螺旋进行了重新选型,将DN350碳钢螺旋改为DN500螺旋(前段4 m为316L,增强使用寿命),改成大螺旋后,由于大螺旋自身重量的增加,大螺旋在回转窑转动时会始终处于回转窑窑筒的底部,并不会随着回转窑的转动而上下转动,从而使物料能更好地从窑头转到窑尾,可以更加彻底地刮料,给物料的充分焙烧提供了保障,减少了炉结的生产,提高了蒸硒渣指标,加快了处理速度,并提高烘烤效率。

2.2 窑体内螺旋腐蚀对蒸硒渣含硒的影响

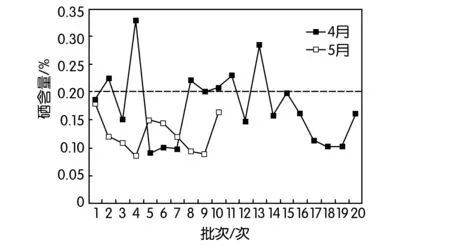

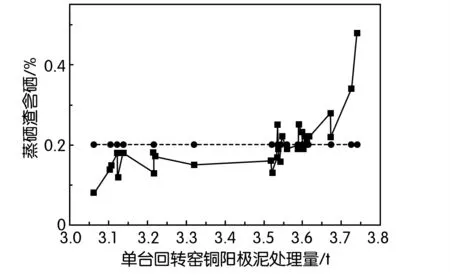

2018年4月与5月蒸硒渣含硒情况如图2所示,对比了2018年4月与5月螺旋修补前后蒸硒渣含硒量情况,修补前,4月份蒸硒渣含硒出现>0.2%;修补后,5月份蒸硒渣含硒下降明显,低于0.2%。说明螺旋的腐蚀对蒸硒渣含硒影响较大。

图2 2018年4月与5月蒸硒渣含硒情况

针对螺旋使用情况前期已对其进行改造(将DN350碳钢螺旋改为DN500螺旋),在不影响给料前提下缩短螺旋,效果比较明显。经过一年的使用,停产大修时窑内螺旋未再出现腐蚀严重情况。

2.3 阳极泥品位对蒸硒渣含硒的影响

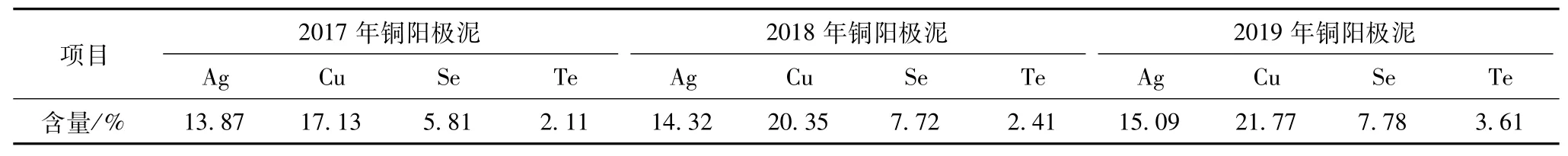

统计了2017年、2018年及2019年一季度阳极泥含银、含铜、含硒、含碲品位情况,见表5,铜阳极泥品位波动较大,含银、铜、硒和碲指标均有大幅提升。因此,酸泥比的调整很关键,对硫酸化焙烧铜阳极泥进行蒸硒影响很大,直接决定蒸硒渣的含硒指标。

表5 三年中铜阳极泥主要成分品位变化情况

针对回转窑各项工艺参数做了一系列生产试验,结果显示阳极泥浆化酸泥配比直接决定了回转窑焙烧产出的蒸硒渣含硒量。酸泥配比过低则焙烧蒸硒效果差,造成生产出来的蒸硒渣含硒很高;酸泥配比过高,回转窑中容易产出炉结,在一定程度上抑制住了焙烧反应的发生,造成回转窑处理铜阳极泥的生产效率降低。因此,通过生产实践试验,得到了较佳的生产工艺参数:酸泥比酸泥比控制在(0.5~1)∶1;焙烧温度≥600℃;焙烧烘焙时间≥4.5 h。

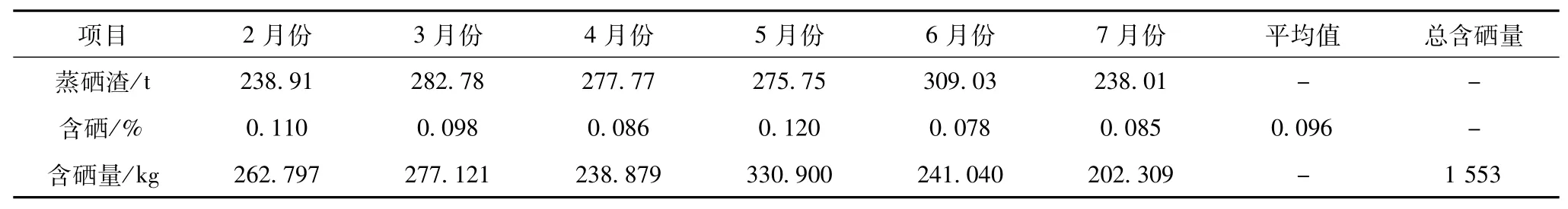

每批次铜阳极泥进入生产之前及时调整酸泥比,改进后蒸硒渣的生产情况见表6,蒸硒渣含硒均值从原来的0.25%降低到0.096%。

表6 2020年2~7月蒸硒渣生产情况

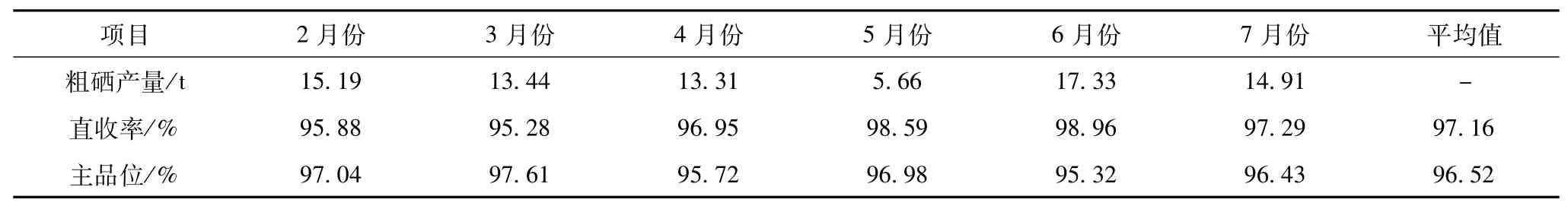

2020年2~7月粗硒生产情况见表7,通过统计2020年2~7月份粗硒的生产情况,可以看出粗硒直收率最低为95.28%,最高为98.96%,平均值达到97.16%,远高于厂级粗硒直收率指标要求(≥94.4%)。再次证明实时监控铜阳极泥的品位变化,及时调整酸泥比,可以有效降低蒸硒渣含硒,进而对提高粗硒的直收率很关键。

表7 2020年2~7月粗硒生产情况

2.4 回转窑处理量对蒸硒渣含硒的影响

如图3所示,统计了2020年8月份共31 d的单台回转窑铜阳极泥处理量的情况,可以看出单台回转窑铜阳极泥处理量在3.05~3.55 t时,随着铜阳极泥处理量的逐渐增加,蒸硒渣含硒指标一直稳定在≤0.2%;当单台回转窑铜阳极泥处理量在3.55~3.6 t时,随着铜阳极泥处理量的逐渐增加,蒸硒渣含硒指标出现波动,出现蒸硒渣含硒指标>0.2%;当单台回转窑铜阳极泥处理量>3.6 t,随着铜阳极泥处理量的逐渐增加,蒸硒渣含硒指标均>0.2%,且含硒越来越高。说明单台回转窑处理量必须控制在合理的范围内,否则对蒸硒渣含硒影响较大,因此,为了降低蒸硒渣含硒指标及回转窑能耗,单台回转窑铜阳极泥处理量控制在3.05~3.55 t最合适。

图3 单台回转窑铜阳极泥处理量与蒸硒渣含硒情况

2.5 改进的效果

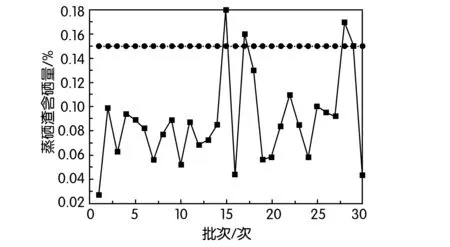

通过以上改进,统计了2020年11月份期间蒸硒渣含硒指标情况,如图4所示,均能达到厂级指标(≤0.2%)要求,但是按照车间目标指标(≤0.15%)的要求,蒸硒渣含硒共有27批次处于0.15%以下,只有3批次超过0.15%,11月份蒸硒渣含硒指标均值为0.089%,说明蒸硒渣含硒指标得到了有效控制。按照2020年蒸硒渣生产情况计算,从蒸硒渣内提高粗硒产量=2.36 t,焙烧工序粗硒直收率将达到95.01%。

图4 2020年11月份蒸硒渣含硒指标情况

3 经济效益

根据2017年~2020年生产的蒸硒渣产量计算,稀贵车间每年大约可以生产出蒸硒渣3 230.20 t,则按照粗硒产量增产按70%的转换率,粗硒市场30万元/t的价格来计算,减去20%攻关改造费,通过提高粗硒直收率,降低蒸硒渣含硒创造的经济效益应为:3 230.20×(0.25%~0.089%)×70%×30×(1%~20%)≈87.37(万元)。

4 结 论

1.通过降低回转窑窑头的腐蚀速度及窑头检修时间,同时回转窑螺旋重新选型,物料的焙烧更加充分,减少了炉结,有效降低了蒸硒渣含硒量。

2.通过缩短窑体内的螺旋,不仅可以避免严重的腐蚀,而且蒸硒渣含硒下降明显。

3.实时监控铜阳极泥的品位变化,及时调整酸泥比,不仅可以抑制回转窑产出炉结,而且蒸硒渣含硒指标下降明显。

4.单台回转窑铜阳极泥处理量控制在3.05~3.55 t最合适。

5.通过回转窑焙烧工序的优化,蒸硒渣含硒指标均值为0.089%,粗硒直收率达到95.01%,每年可以创造的经济效益约87.37万元。